高MgO熟料配料方案的改进

2011-01-05徐公美

徐公美

高MgO熟料配料方案的改进

Practice and Result of Improving the Proportion Scheme of High-MgO Clinker

徐公美

MgO对水泥熟料的影响是水泥界关心的问题。《MgO对水泥熟料煅烧的影响》[1]一文从理论、实践多方面指出了MgO对水泥熟料煅烧的影响,对较高含量MgO的熟料两种可能发生的煅烧情况进行了分析,并提出了相应的操作措施,这对水泥厂的熟料生产有很好的指导作用。

某厂在高MgO熟料配料方案改进实践中将熟料率值SM从2.70左右逐渐提高到3.60左右,基本上解决了结圈(指后结圈)和结大块问题,就是一例,现就改进情况分述如下。

1 生产设备和窑生产简况

该厂设有ϕ3.2m×46m川琦预分解窑生产线一条。配有五级预热器和ϕ4.1m×14.2m N-KSV在线分解炉及2.53m×14.4m川琦二段式篦冷机,使用三通道喷煤管,设计能力日产熟料1000t,热耗3657.5kJ/kg熟料。

1996年投产后生产不正常,熟料产量仅929t/d,热耗高达4121.48kJ/kg熟料,熟料质量低,只能生产425普水泥(老标准)。窑存在的主要问题是结圈和大块。2000年12月份大块特别多,2001年2月份下旬10d内停窑打圈4次,5月下旬三天内因结大块又停窑4h处理,回转窑不能正常生产。

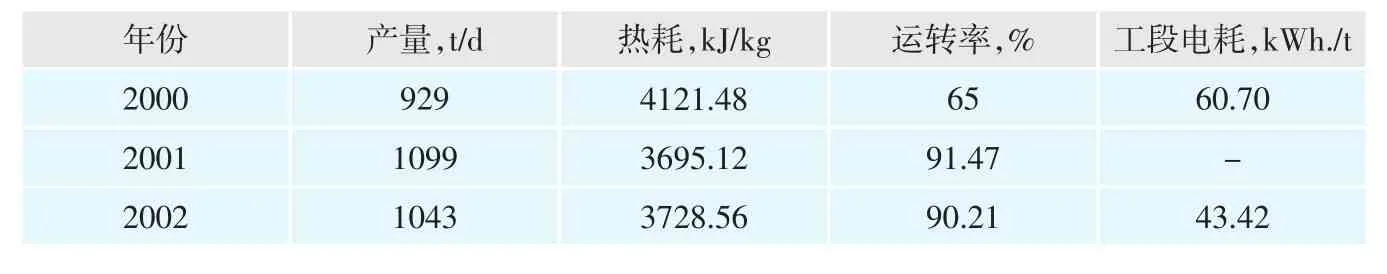

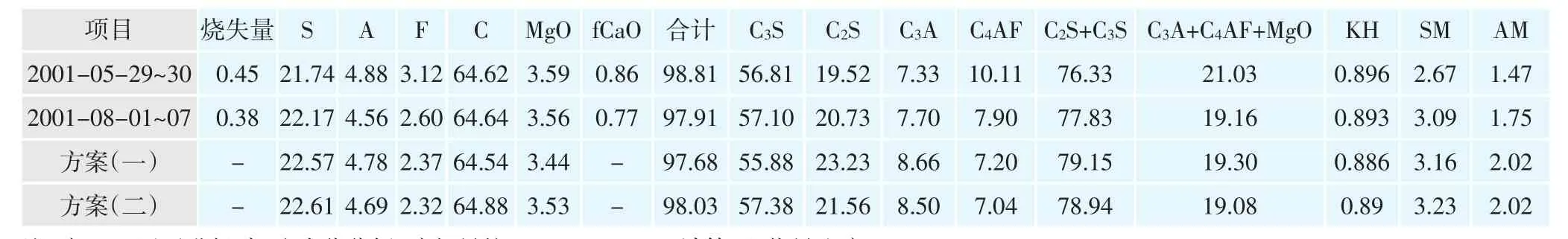

表1配料方案改进前后生产数据

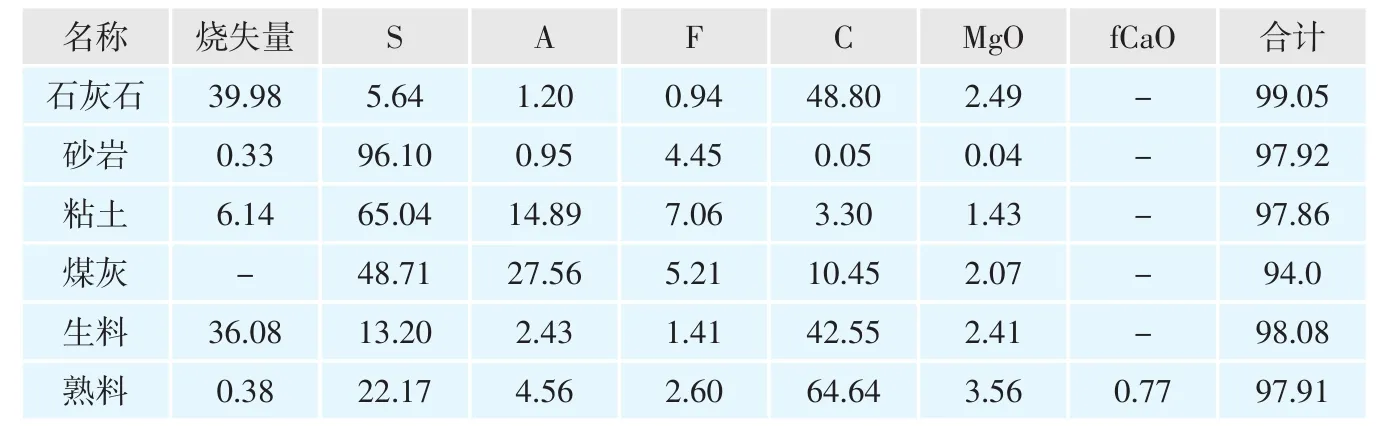

表2 原材料等成分分析结果,%

表3 煤的工业分析

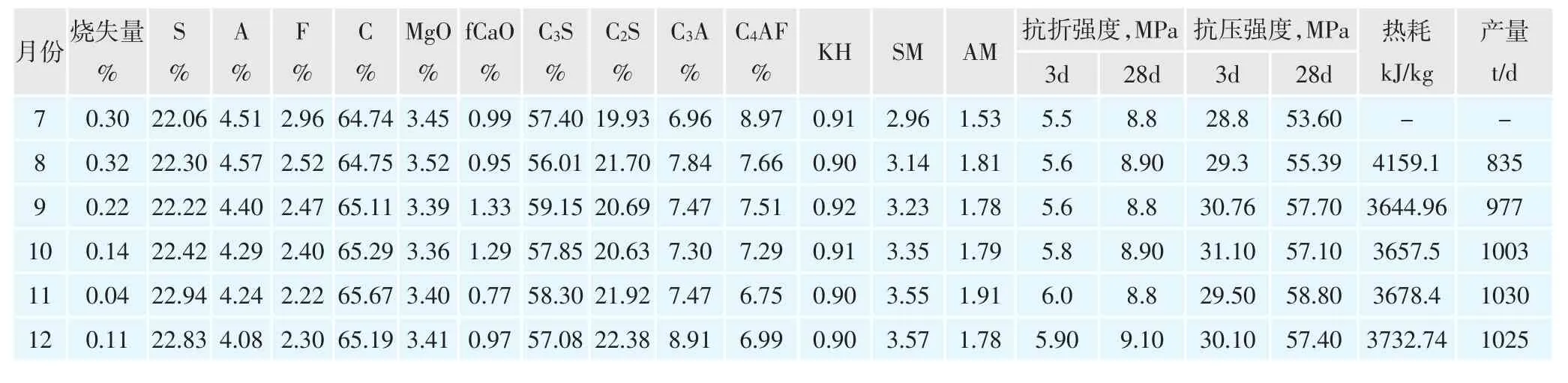

5月份后将熟料率值SM由2.67逐渐提高到3.60左右后,结圈和大块基本解决。随着各方面工作的改进,窑的生产稳步上升,到2001年底时熟料产量提高到1099t/d,热耗下降到3695.12kJ/kg熟料,窑的运转率由65%提高到91.47%,熟料28d抗压强度由7月份的53.6MPa上升到11月份的58.8MPa,熟料工段电耗由60.7kWh/t下降到41.42kWh/t(见表1和8)。

表4 熟料成分、矿物组成(%)及率值

表5 熟料成分、矿物组成(%)及率值

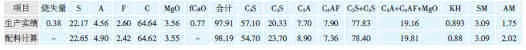

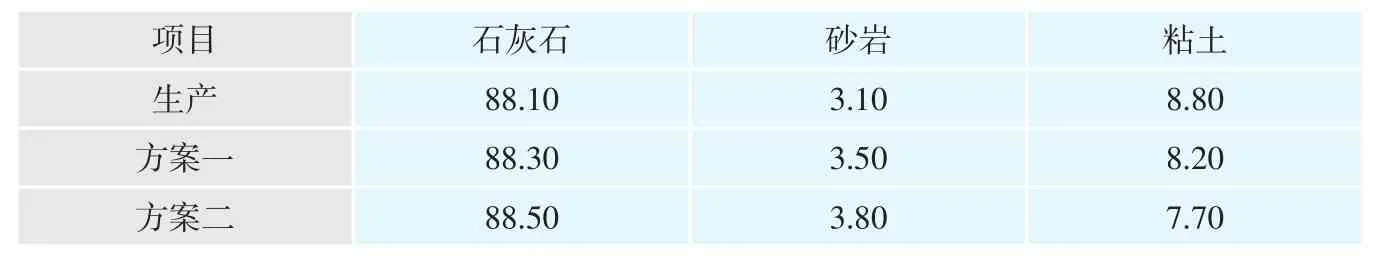

表6 原料配比,%

表7 生料易烧性试验结果

2 熟料配料改进方案的确定

2.1 原材料成分

2001年8月上旬原材料等成分分析结果见表2。

2.2 煤粉的工业分析(表3)

2.3 配料方案的确定

(1)配料计算结果和生产数据对照找差距。

为了解配料计算结果和实际生产的熟料成分间的差异,以便对方案进行正确分析,先按矿山的原料取样分析结果作配料计算熟料成分进行对比,找出差异,再按差异估计试生产时改进后的方案成分,做到心中有数。对比结果见表4。

计算结果AM偏高0.27,SM和KH相近。

(2)确定分两步走方案,逐步提高SM值,并对照生产资料分析可能发生的情况。两个阶段时间生产资料和改进方案见表5。

(3)借鉴生产实践。在生产过程中,由于配料不均匀,SM值和液相量经常出现变化,当SM值为2.67,液相量(C3A+C4AF+MgO)为21.03时,生产出现多个大块而被迫停窑处理。而当SM值为3.23,液相量为19.08时,大块不复出现,窑内C2S+C3S含量增多,C4AF含量减少,此时窑料仍感到发粘,在此基础上提高SM值存在可能,方案在实施时,根据生产状况逐步提高SM值至3.60,窑内生产未出现多大困难。生产时和改进方案原料配比见表6。

3 SM值提高的实践过程

3.1 生料易烧性试验

在配料方案确定和初步分析后就开始在窑上试烧。为了进一步摸索较合适的熟料SM值,对较高的不同SM值生料配料作易烧性(温度1456℃)测定,结果见表7。

按三种配料不同SM值3.15~3.76测定。测定结果说明,当SM=3.44时fCaO仍较正常。在SM=3.76时fCaO偏高。这次测定对试烧有指导作用,说明 SM=3.14~3.70较合适。至于AM值计算数均偏高0.27,从以前对比过的结果知道,实际生产的熟料将保持和原有差不多的数值,即AM=1.80左右。这样熟料的3个率值能保持在正常范围内。

3.2 生产实践

试烧从2001年8月份开始。SM从3.0左右逐步提高,8月底时SM=3.23,月平均 SM=3.14,9月份 SM=3.23,10月份SM=3.35,11月份 SM=3.55,12月份SM=3.57。

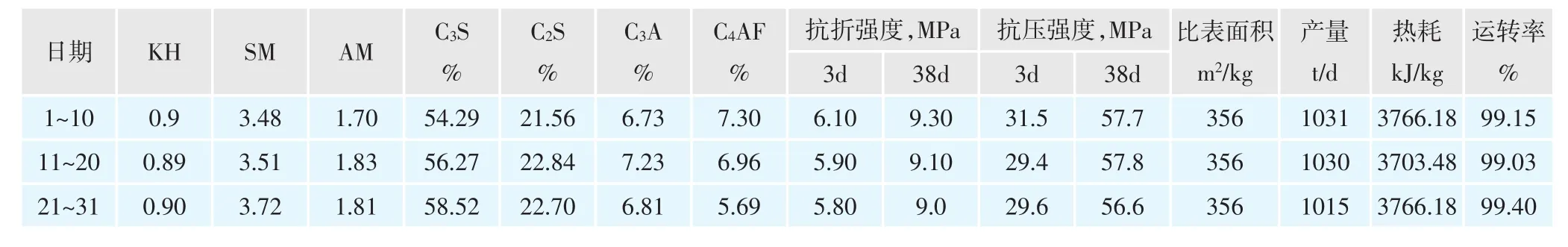

开始试烧时窑的操作不能适应,感到难烧,料子吃火,不易挂窑皮。后来慢慢适应。窑内变化十分明显,熟料结粒细小,熟料大块明显减少,结圈基本缓和,熟料产量提高,热耗下降。7~12月份生产实绩见表8,从表8中看到窑的生产有了根本性变化,熟料产量开始超设计能力,热耗基本达到设计指标,质量上升到应有水平。12月份热耗偏高些,这是12月份下旬熟料SM过高(SM=3.72)之故。按不同SM值统计的12月份生产资料就说明了这个问题(见表9)。

从表8、9可看出,熟料率值控制在SM=3.50左右较合适,此时熟料产质量和热耗都较满意,这和生料易烧性试验结果一致。从几年来窑的运转率看(表1)仍处在较高水平上,这说明高SM并没有影响窑的长期安全运转。

表8 2001年7~12月生产数据

表9 2001年12月份生产数据

4 几点体会

熟料中MgO含量高时增加了熟料液相量。液相量和粘度对结圈、结大块有决定性影响,正如文献[1]、[2]所指出的:“当MgO含量过高时,则易生成大块和结厚窑皮。”文献[1]还指出:高MgO熟料在煅烧时可能发生两种相反的情况。一种是生料中MgO较高,且易烧性较好,SiO2的易磨性好且颗粒较细,碱含量和硫含量对液相粘度影响不大时,熟料SM率值可提高到3.6以上。另一种情况SM率值很难提高。由于工厂在缺乏必要资料(如R2O分析结果和MgO的易烧性,SiO2的易磨性等资料)的情况下很难作进一步分析,但在熟料中MgO较高时采用提高SM值配料表减少液相量是可取的。

我们曾有SM值提高后可能不易结窑皮的顾虑,但若SM值控制较合适,又使用三通道喷煤管(后改用四通道喷煤管)和细心操作,这种情况是可以减轻或避免的。对熟料的观察要注意的是,只要没有夹心料,熟料的烧失量在0.1%左右,结粒大小适当,此时的SM值就比较合适。

采用高SM值配料除能解决结圈结大块问题外,对提高熟料产质量也是有利的[3]。SM值高时硅酸盐总和多,对提高强度有利。某厂C3S+C2S量由77.33%增加到99.46%,熟料强度提高。同时由于生产正常了,熟料产量提高,热耗下降。

[1]白波,陈友德,等.MgO对水泥熟料煅烧的影响[J].水泥技术,2008,4.

[2]陆纯煊,等.挥发性组分对熟料生产工艺的影响[J].中国建材科技,1989,3.

[3]喇华璞.影响NSP窑产量的主要因素[J].水泥,2000,1.

TQ172.614.1

B

1001-6171(2011)06-0100-03

通讯地址:上海联合水泥有限公司,上海 200082;

2011-04-01;

沈 颖