纯碱生产碳化工艺过程建模与优化控制

2011-01-04张振新

张振新

(广东南方碱业股份有限公司,广东 广州 510760)

技术讨论

纯碱生产碳化工艺过程建模与优化控制

张振新

(广东南方碱业股份有限公司,广东 广州 510760)

介绍了纯碱生产中碳化工艺过程的建模与优化控制,建立了碳化塔反应器的数学模型,并提出了优化控制策略。

DCS;纯碱生产过程;建模与优化控制

我公司为了实现信息化促进现代化的要求,进一步提高生产效率,增加企业经济效益,采用了全集成自动化系统。公司建立基于DCS的生产控制系统,并与企业管理信息网络实现了集成,完成管控一体化及生产过程的远程监控任务。运行几年来,系统性能稳定,企业效益大大提高。在此基础上进一步实施纯碱生产碳化过程的优化控制系统。

1 纯碱生产与碳化过程

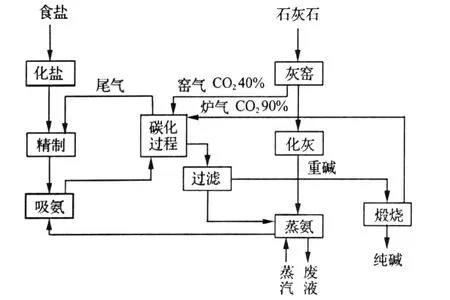

纯碱生产主要以食盐和石灰石为原料,工艺流程见图1。

图1 氨碱法生产纯碱工艺流程

氨盐水的碳酸化(简称碳化)过程是纯碱生产的中心环节,涉及气、液、固三相4组分,碳化塔内同时进行着复杂的吸收、反应、传热和结晶成长等过程,其化学反应式为 :

我公司碳化塔的直径达3.2m,物料处理量大,但固相易在塔内堆积,阻塞气液流通,NaHCO3和NH4HCO3等在塔内及冷却管外结垢,需定期清理,致使工艺过程呈周期性作业状态,“制碱”与“清洗”作业交替进行。

在制碱或清洗状态下,气、液两相连续流动,属连续工况;但在“倒塔”过程中,气、液两相的物流均需更迭,又属间歇工况。由于三相体系在塔内分布不均,流体力学条件复杂,呈严重非稳定性,而且固相易在塔内堆积,阻塞气液流通;NaHCO3、NH4HCO3亦在冷却管外晶析、结疤。固体结晶是个渐变的相对瞬态过程,晶核生成阶段会有“雪崩”现象,具有严重的非线性和时变性。不仅如此,由于采取多塔一组的运行方式,各塔物料在流量关系上互相藕合,内外干扰严重,静态、动态特性不稳,控制参数随时间的推移而变化。因此,碳化塔不能被看作为集中参数的全混流型反应器,而是一个多物相、多变量、多干扰、多不确定因素,具有严重非线形、时变性,既连续又间歇的分布参数受控对象。

2 实际控制情况

根据工艺可采用两个阶段的实施方案:第一阶段用集散控制系统代替常规仪表进行生产过程的控制与管理;第二阶段用上位机实现优化控制。

我公司有10座碳化塔,操作控制原来均采用单回路、串级以及比值调节,属常规控制,如塔温的调节就是一个典型的串级调节回路。以中温的调节作为串级调节的主回路,以中段气进气量的调节作为串级调节的副回路,确定25圈温度作为回路的主被调参数,以中段气流量作为控制回路的副调节参数,串级调节系统见图2。

图2 串级调节系统

碳化过程中常规控制存在的问题如下:

1)在串级调节回路中,由于主调节器按主参数的测量值与给定值SP的偏差而动作,而主参数的SP值是一个定值,它不能准确地反映随时间变化的生产工况,控制不准确。

2)调节通道响应时间长、滞后大。副调节器的给定值由主调节器的输出所决定,并按副调节参数与主调节器输出的偏差而动作,不能有效地消除时间滞后以及系统本身固有的纯滞后。

3)对多种具有时变性、非线性的不确定因素的干扰不能有效地排除。

4)控制不稳,生产波动较大。

3 碳化反应机理与动力学

一般认为,碳酸化反应遵循以下连串的可逆反应路径

比较(1)~(3)各步反应的速率可知,吸收反应(1)属快速反应,主要发生在液膜之内:而水解与结晶反应(2)、(3)属慢反应,反应场所在液相本体。这样,CO2与NH3在液膜内反应生成中间产物氨基甲酸铵,后者再从膜内扩散到液相本体,进一步进行水解与结晶。膜内的吸收与本体的反应构成一互相耦合的连串过程。在碳化初期,中间产物少,膜内反应(1)是CO2吸收的控制步骤,此时增加气液接触面积和传质系数有利于CO2的吸收;随着碳化度的增加,液相本体的NH2COO-逐渐积累并达到最大值,反应(1)中的逆反应开始起重要作用并影响膜内的吸收速率;高碳化度时,膜内的正、逆反应速率大体接近,总的吸收速率由本体内的NH2COO-水解速率决定,同时,随着 HCO-3浓度的增大和游离氨的消耗,化学吸收的作用逐渐减弱并最终让位于物理吸收。从化学反应工程的角度分析,液膜传质与本体反应的匹配、反应与传热的匹配,是各类碳化塔设计的基本原则。

4 碳化塔反应器的数学模型

由于碳化过程涉及液膜、液相本体和碳化塔3个尺度上的传质、传热和化学反应,建模时需分别考虑,综合描述。对于液膜中发生的化学反应,只需考虑快反应(1)而忽略其它慢反应;而对于液相本体,则反应(2)、(3)为过程的速率控制步骤,其余快速反应均可考虑为瞬时平衡过程。根据问题的特点,我们将碳化塔模型划分为膜内的CO2吸收模型、液相本体模型和全塔模型,简要说明。

4.1 膜内的CO 2吸收模型

描述液膜内各组分的扩散与反应过程,由一组非线性微分方程给出,本体液相浓度作为其边界条件。求解该方程,可得CO2的吸收速率,然后将其与液相本体模型联立,进一步确定本体各组分浓度和温度。

4.2 液相本体模型

描述塔板上液相本体的流动、传热、传质、结晶与多种化学反应,由塔板上各组分的质量守恒方程、热量衡算方程、晶体粒数衡算方程、电中性方程、压力平衡方程以及水相体积变化方程等组成,据此可确定出塔板上气相各组分的吸收与挥发速率,液相组分的浓度、温度、过饱和度、晶体粒度及分布等30多种物理量。

4.3 全塔模型

设每块塔板上气——液均达到理想混合,塔板间不存在液体的返混,然后将各塔板串联,方程联立,并给出有关的模型参数.就组成了碳化塔的完整数学模型。模型中涉及的各类参数与基础数据如下:

反应速率常数;

化学平衡和相平衡常数以及组分的活度系数;

反应热和传热物性参数;

气液传质系数;

塔结构参数和操作条件。

膜内的微分方程可采用有限元正交配置法求解;对于本体方程,采用改进的牛顿——拉夫森方法与膜内方程一道联立求解;对于全塔模型,则采用试差法逐板迭代求解。

4.4 碳化塔建模过程

1)首先对碳化塔建立机理动态模型,根据碳化物料衡算及热量衡算,获得塔内中上部温度、结晶临界温度、NaCl转化率、出碱温度等响应曲线。

2)应用仿真技术,找出影响临界点温度的多种干扰因素,临界点的漂移会影响NaHCO3结晶制碱周期。为此,碳化过程保持衡稳是优化操作与控制目标的首要任务。

3)应用模式识别方法获得碳化塔的状态特征,并以塔内中上部温度为主要状态变量,进行操作控制,找出结晶质量与塔内温度分布之间的关系。

4)建立碳化塔动态数学模型。通过对碳化塔机理动态模型的分析,并应用仿真技术和模式识别等方法,从热平衡方程出发,建立碳化塔特征(温度分布)的动态数学模型。

经推导,该系统的离散状态方程式表示为 :

式中:X(K)——实现采样时刻的温度变化向量;

X(K+1)——后一时间的温度变化向量;

U(K)——被控作用项,实际上为确保反应温度的中、下段气进入量和出碱液流量的集合;

&——干扰项;

A——a0+a1z+a2z+ΛΛanz;

B——1+b0+b1z+b2z+ΛΛbmz。

模型运行时,首先要估算出 a0,a1,a2,…,an和b0,b1,b2,…,bm,然后根据每次采样的结果,通过过程识别,得到新的A、B值。模型在运行过程中,通过当时X(K)和作用项U(K),确定 K+1采样时刻的 X(K+1),与 X(K)相比有差异,则需改变U(K)值,即改变中、下段气进入量和出碱液流量的给定值。

U(K)值由上位机给定,并通过CHZP程序包, IFC综合功能控制器分别写入下位机中 F1C111、F1C112、F1C113控制回路的给定值,达到碳化塔过程的衡稳优化控制。见图3。

图3 控制系统示意图

综上所述,完成了纯碱生产碳化工艺过程建模与优化控制理论设计后,就可以分析计算模型验证与优化,搭建纯碱生产碳化过程的控制系统。

[1] 王立国.先进控制及优化在海化纯碱生产工艺中的应用[J].软件 ,2007(2)

[2] 高昆,张树吉,金晓明.先进控制技术在纯碱装置轻灰煅烧过程中的应用[J].数字石油和化工 ,2007(4)

[3] 孔祥国.反渗透法制纯净水的原理及工艺流程[J].科技情报开发与经济 ,2005(5)

[4] 于祖荣.碳化塔自动控制与集散型过程控制计算机系统的应用[J].纯碱工业 ,1994(5)

[5] 张玉润,等.纯碱生产碳化过程的国产DCS控制[J].化工进展 ,1997(5)

[6] 俞文光.碳化过程控制与优化策略[J].化工自动化及仪表,1997(03)

[7] 韩寿祖,等.纯碱生产碳酸化过程的操作优化[J].纯碱工业 ,1999(6)

[8] 王占和,李宏仁.碳化塔冷却水改造效益分析[J].纯碱工业,2002(1)

[9] 周光耀.纯碱生产中新型碳酸化塔的开发[J].中国工程科学,2001(10)

[10] 张建敏,张翠玲.集散控制系统在制碱碳化中的应用[J].工业计量,2001(2)

TP273.5;TQ114.161

B

1005-8370(2011)04-08-03

2011-05-22

广东南方碱业股份有限公司计量控制部副经理,仪表自动化工程师。