高炉生产数据挖掘及管理功能优化

2011-01-04吴改枝张仲瀛天津钢铁集团有限公司炼铁厂天津300301

吴改枝 张仲瀛 (天津钢铁集团有限公司炼铁厂,天津 300301)

高炉生产数据挖掘及管理功能优化

吴改枝 张仲瀛 (天津钢铁集团有限公司炼铁厂,天津 300301)

天钢集团炼铁厂3 200 m3高炉报表系统不能适应其冶炼强度和操作控制水平的提高及传输量的增大,造成报表服务器收不上来数据,影响高炉生产数据的连续性。根据此情况提出改变高炉报表系统整个通讯架构,增加OPL通讯软件的方案,实施系统优化后可为高炉进一步增产降耗提供有力的数据支持。

高炉 报表 系统 功能 优化 数据库 服务器

1 前言

天钢3 200 m3高炉2006年投产至今,报表系统应用比较稳定、高效。但是,随着高炉冶炼强度和出铁产量的提高,报表系统原来的设计功能已经不能满足需求,如报表系统与PLC系统、高炉专家系统之间的通讯时有中断,服务器和采集器的应用软件的淘汰等问题,已经严重束缚了高炉报表系统的稳定和高效应用。所以本文提出了报表系统的优化改造方案。

3 200 m3高炉报表系统主界面编程语言采用Microsoft visual studio.net 2003,生产数据的存储数据库采用Oracle结构数据库软件,实时数据库采用iHistorian 3.0。硬件设计由1台惠普主服务器,1台数据采集器和2台客户端组成。主服务器负责数据的存储和水晶报表数据的生成。主服务器操作系统采用微软Windows server 2003英文操作系统,数据存储工具Oracle安装在主服务器上,实现数据处理并且进行数据交换。主服务器上安装的实时数据库iHistorian 3.0负责实时数据的处理和存储,并且将处理后的数据与Oracle数据库进行数据交换。数据采集器负责从一级系统采集数据报表需要的生产数据,得到的数据经过ifix软件自带的过程数据库进行数据类型、数据格式和数量级别的处理后,通过以太网传送给主服务器。两台客户端放置在高炉中央控制室,操作员可使用客户端进行生产实时和历史数据的查询。

2 报表系统的总体组成和操作功能

2.1 用户管理

2.1.1 用户管理界面功能包括登录本报表系统的不同权限用户对报表系统使用权限的管理。系统设计有3 种用户权限,分别为 administrator(管理员)、Processor(程序员)和Operator(操作员)。报表系统的用户管理功能工具可以根据登陆用户的身份不同而赋予用户不同的权限。Administrator具有最高的管理权限,可以添加、删除用户,可以使用程序的所有模块。Processor可以进行日常的生产管理、高炉配料计算、实时数据库的查询、数据库的备份、打印生产报表等操作。Operator仅仅可以进行日常的生产管理、报表的打印。

2.1.2 不同身份的用户通过登录界面进行登录,登录时通过用户名和相应的登录密码进行用户身份验证。当用户输入密码错误达到3次以上时,系统自动退出。用户登录界面如图1所示。

图1 报表系统用户登录界面

2.1.3 用户通过身份验证进入报表系统主界面,主界面中最左边一列图标分别为报表系统的总体操作功能菜单,用鼠标双击相应的图标,系统弹出相应功能的操作菜单。例如右边的计算机用户管理树形结构。用户管理包括增加用户、更改密码和删除用户三项子菜单。只有管理员才有权限对这三项功能进行操作。如图2所示。

图2 报表系统主界面

2.2 生产管理

生产管理菜单模块主要包括各种原料、燃料的成分管理、风口面积的计算、出渣出铁记录的手工输入,炉顶煤气成分的记录以及炉喉CO2分布记录及曲线图。菜单展开树形结构如图3所示。

图3 报表操作菜单展开树形结构图

2.3 高炉的配料计算

根据高炉工艺要求,将操作员给定的原料燃料条件和冶炼参数通过报表系统进行计算,确定单位生铁的原燃料消耗、冶炼产品的成分和数量、风量以及煤气量和煤气成分,为生产设计提供成本核算依据。操作员通过配料计算界面输入矿种及其成分、溶剂及其成分、燃料配比、鼓风参数和工艺参数,报表系统经过计算生成一张配料计算表。表中显示了配料计算的结果,该结果是在当前的矿种配比下冶炼1 t铁需要的原料重量以及对铁水、炉渣、炉顶煤气以及需要的风量作出了预测。计算结果可以输出为EXCEL文件打印,作为生产配料以及成本核算的重要指导。

2.4 IH数据库的查询

该模块可以对IH实时和历史数据库进行查询,查询分为瞬时查询和历史查询2个界面。瞬时查询是对各个节点的瞬时值进行查询。历史查询可以根据raw by number(按制定数量查询)、raw by time(按起止时间时间)、calculated(按计算模式)3种模式对历史数据进行查询。计算模式下可以根据指定的时间间隔对各节点的最小值、最大值、平均值进行查询。

2.5 报表的打印

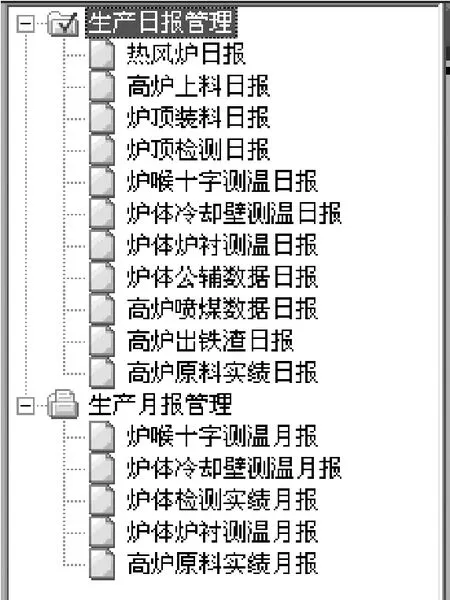

报表打印模块有2个子模块,生产日报管理和生产月报管理。子菜单下分别有11级和5级子功能。主要的报表分为生产日报和生产月报。其中日报表包括热风炉日报、高炉上料日报、炉顶装料日报、炉顶检测日报、十字测温日报、冷却壁测温日报、炉衬测温日报、炉体功辅数据日报、喷煤日报、出铁渣日报、高炉原料实绩日报。月报表包括十字测温月报、冷却壁测温月报、炉衬测温月报、炉体公辅数据月报、高炉原料实绩月报。树形结构如图4所示。

图4 报表打印菜单展开图

2.6 数据库的备份

本模块提供2种备份模式,一种是完全数据库的备份,另一种是用户模式的数据库的备份。数据备份的作用是为日后对高炉历史生产状况、高炉寿命、生产成本以及数据库恢复做准备。

2.7 接口数据浏览

该模块主要显示本系统和高炉专家系统、其它L2系统以及L3系统所交换的数据信息向高炉专家系统提供实时生产数据。该模块的功能没有集成在应用程序中,而是在数据库中通过触发器实现。它和L1的通讯主要是通过Simitac Net OPC Server和IH数据库的OPC collector实现。OPC的采集器能够自动检索L1级PLC上的各个节点,根据设定的采样周期将需要的数据存储到IH数据库中。

山西省闻喜县已圆满完成了水利普查第一阶段的清查工作,12类普查对象空间数据采集与标绘工作已全部完成,并顺利完成普查静态数据和动态数据的预审与录入工作。两年的普查工作中遇到了许多问题,在处理中也得到一些启示。

2.8 退出系统

该模块主要用于用户间的切换、系统维护、数据备份,系统故障时是需要退出系统进行重新登录。

3 报表系统的运行状况及存在的问题分析

3 200 m3高炉报表系统目前的运行状况比较稳定,基本满足高炉生产操作和能耗、成本核算的要求。随着冶炼强度和操作控制水平的提高,传输的数据量增大,系统偶尔会出现通讯联接中断,报表服务器无法上收数据的问题,我们初步分析问题原因如下。

3.1 由于采购的iHistorian 3.0点数为5000点,支持的最大并发连接数为30个,而高炉二级系统正常工作时需要的最大工作连接为17~18个。

3.2 在3 200 m3高炉投产后接着又运行了高炉专家系统,而且专家系统需要的数据都从iHistorian数据库中获取,微软的Visual Studio.Net采用的断开式数据互联访问造成很多新建的iHistorian数据连接在使用后来不及销毁,使iHistorian数据库的最大并发连接在高峰时超过30个,因而造成数据连接的偶尔中断。为了维持生产,当时我们在高炉服务器上设置定时清空iHistorian连接缓存的批处理程序,但是此问题没有得到根本的解决。

3.3 3 200 m3高炉的组态软件、编程软件以及硬件设备相对比较陈旧,而且同型号的硬件和软件目前基本已经退市。

4 报表系统的改造方案

图5 优化后的报表管理系统结构图

4.1 为了满足高炉生产的操作、原材料成本核算和操作水平的要求,本文提出对高炉报表系统进行升级改造优化方案。对于3 200 m3高炉存在的问题,为了从根本上将其解决,考虑改变3 200 m3高炉报表系统的整个通讯架构。增加OPC通讯软件RSSQL,通过在RSSQL软件设定归档周期,在Oracle数据库内编制存储过程,RSSQL软件可以根据设定的归档周期自动将数据归档到报表服务器和专家系统的数据库中去,系统的稳定性能将大大增加,从而可以解决系统通讯中断问题。优化过程中涉及到高炉参数平均值、最大值计算的,可以采用在数据库中建立临时表的方式,然后用SQL语句进行处理。系统优化后为3 200 m3高炉进一步增产降耗提供了有力的数据支持。

优化后的系统通讯和数据传输框架如图5所示。

4.1.1 L2系统的通讯工作站安装的通讯组态软件

(1) iFix 3.0:负责和上料、炉顶、本体、热风炉PLC通讯以及数据采集工作。

(2) Simentic Net:负责和喷煤PLC通讯以及数据采集工作。

(3) iFix Collector:此组件为IHistorian数据库的数据采集组件,负责实时向iH数据库归档。

4.1.2 3 200 m3高炉改造优化后采用的系统架构

(1) 高炉报表工作程序:负责高炉生产数据报表的显示、浏览、打印输出等。

(2) 高炉专家系统通讯程序:负责高炉专家系统和报表系统的数据通讯接口。

(3) 高炉数据报表通讯程序:负责从iHistorian实时数据库中取出数据,经过计算加工后,按照高炉报表需要的格式保存在Oracle数据库中,以便于报表系统客户端对高炉生产数据进行实时和历史数据查询、打印。

3 200 m3高炉报表系统界面的应用程序采用Microsoft Visual Studio 2010编制替代原来的Microsoft Visual Studio 2003。数据库系统采用Oracle 10.0数据库替代原来的Oracle 9.0,报表编制采用VS自带的水晶报表。

5 结论

针对3 200 m3高炉报表系统存在的数据通讯中断问题,结合天钢工艺和生产的实际状况,通过改造和优化报表系统构架和软件接口方式来解决这一技术问题,本方案已经得到公司领导的认可与支持,于2011年4月投入生产试运行。经过三个多月的调试与完善,本方案在生产试运行阶段几乎没有出现过通讯中断或数据丢失的故障,基本达到设计的预期效果,这对高炉生产操作、成本核算和历史数据查询的效率起着重要的作用。

[1]毕学工.高炉过程数学模型及计算机控制[M].北京:冶金工业出版社,1996:2.

[2]罗积玉,邢瑛.经济统计分析方法及预测[M].北京:清华大学出版社,1987.

[3]侯金奎.浅谈人机界面设计[J].潍坊学院学报,2002,2(2):69-71.

[4]马竹梧.高炉热风炉全自动控制专家系统[J].控制工程,2002,9(4):57-62.

BF Production Data Investigation and Management Function Optimization

Wu Gaizhi,Zhang Zhongying

The reporting system of 3 200 m3BF at TISCO Iron-making Plant,failing to adapt to new smelting strength and the improvement and transmission growth of operation and control system,affected the production data continuity because the reporting server could not collect data timely.In this respect,the authors suggest changing the whole communication architecture of BF reporting system and adding OPL communication software to execute system optimization,in order to provide powerful data support for the blast furnace to further increase production and reduce energy consumption.

BF,report,system,function,optimization,database,server

(收稿 2011-07-13 责编 崔建华)

吴改枝,女,2002年毕业于辽宁科技大学计算数学及其应用软件专业,工程师,现在天津钢铁集团有限公司炼铁厂检修作业区从事高炉PLC系统、高炉报表系统和专家系统维护工作,同时就读于东北大学信息学院控制工程专业工程硕士。