炼钢厂转炉除尘系统存在的问题及其整改方案

2011-01-04陈学文天津钢铁集团有限公司炼钢厂天津300301

陈学文 (天津钢铁集团有限公司炼钢厂,天津 300301)

炼钢厂转炉除尘系统存在的问题及其整改方案

陈学文 (天津钢铁集团有限公司炼钢厂,天津 300301)

转炉除尘设备冷却水及净化水为浊环水,原设计压力为0.5 MPa。转炉循环水泵站按照T字形垂直合并到一趟管道并网供水,使给水压力达不到设计要求,仅为0.29 MPa,除尘效果差。通过计算管道沿程阻力损失,校核泵的扬程和选配电机功率等,并对除尘系统管路进行综合优化,使系统压力提高,满足转炉出点环保要求。

转炉 除尘 系统 管路 循环水 损失 校核

1 引言

天津钢铁集团有限公司是天津市工业布局战略东移的重点工程,2003年陆续建成投产,具备年产600万t钢、铁、材的生产能力。钢铁企业的循环水系统对生产单元是非常重要的,要使循环水系统运行安全、稳定、经济、合理,设计方案的优化与设计细节问题的考虑非常关键。因此,水泵及其系统的优化运行与合理的设备经济配置方案对节能降耗具有重要的意义。本文从炼钢厂实际角度出发,紧密联系实际生产,通过对1#、2#转炉炼钢循环水泵站的除尘设备冷却及其净化系统存在的不合理之处进行分析,从安全生产、经济效果和节能环保等角度,结合当前相关的前沿技术,提出了合理的整改方案。

2 除尘浊环水设备冷却及净化系统介绍

炼钢过程中会产生大量的烟气,现在炼钢厂所采用的除尘工艺是“两文三脱”烟气净化工艺,转炉除尘水的用水点在一文、二文及重力脱水器、90°弯头脱水器和丝网脱水器。除尘系统一文除尘使用的是3个均布的螺旋喷嘴形成高压水水膜,利用水膜将通过的高温高压的混有大量烟气粉尘的转炉煤气进行初次净化,再通过重力脱水器脱除其中的烟尘,然后烟气经过二文除尘器的水膜再次将烟气净化,最后通过90°弯头脱水器和丝网脱水器,完成烟气的净化过程,见图1。

脱除烟气后产生的回水主要为“一文”、“二文”除尘冷却水和“一文”、“二文”烟气净化水,所产生的水经脱水器排出,即成为转炉除尘回水。除尘回水回到除尘回水处理塔,经过粗颗粒分离池和斜板沉淀池处理,处理后的除尘水经过除尘回水处理塔的泵送回到除尘系统的回水池内。

3 转炉除尘浊环水系统现状及存在的问题

图1 转炉烟气除尘净化图

转炉除尘设备冷却水及净化水为浊环水,设计上要求的压力为0.5 MPa,一文溢流水流量为50 m3/h,一文喷嘴水流量为250 m3/h,二文喷嘴水流量为200 m3/h。除尘水的设计同样是由1#和2#转炉循环水泵站按照T字形垂直合并到一趟管道共同并网供水[1],见图2,但是存在给水压力低、达不到设计压力的问题。经过现场勘察,压力仅为0.29 MPa,使得除尘效果差,经常达不到环保要求。另外,该系统为单趟管道供水,管径为DN500,这种没有备用管道的情况会给维修带来不便,进而也会影响生产的顺利进行。

图2 转炉除尘循环水示意图

4 除尘设备冷却及烟气净化系统泵的优化及校核

4.1 除尘系统泵的优化

转炉除尘浊环水系统的泵组在投入运行之初最大的工作压力为0.35 MPa,一直没有达到设计的要求。后来随着运行时间的推移,加上管道内的水为浊环水,管道上会附着污泥,使得管道的有效管径变小,管道的沿程阻力损失就会加大,管道的压力逐渐地变为现在的0.29 MPa。由于压力不足,造成除尘效果差,所以生产中不得不提高泵的流量,加大用水点的流量来增强除尘的效果,虽然除尘效果有所提高,但是并没有从根本上解决问题。这样的做法不仅浪费浪费了大量的电力资源,同样是对水资源的浪费。所以,为了从根本上解决转炉除尘浊环水系统供水压力不足的问题,应该从源头——泵上找原因,应该重新对泵进行选型[2]。根据选型原则,对除尘系统优化方案为:选择型号为YS200-150-605型单级双吸离心泵,扬程为105 m,流量为472 m3/h,电机功率为200 kW,增加除尘系统的压力,达到设计压力,改善除尘效果。

4.2 除尘系统泵的校核

设备工艺要求每座转炉的除尘水压力为0.5 MPa,温度为20℃,流量为550 m3/h,3座转炉的总的除尘水需要流量为550×3=1 650 m3/h。即用户端泵的压力为H终=0.5 MPa,体积流量为1 650 m3/h。管径为0.5 m,管道长度约350 m,用户端与泵站基本面高差为36 m,所以H势能=36 m。

4.2.1 计算管道沿程阻力损失

根据达西公式:

式中:λ——沿程摩阻系数;

L——管长,取L=350 m;

d——管径,取d=0.5 m;

v——管内平均速度;

g——重力加速度;

平均流速为体积流量和管道横截面积的比值,即:

式中:η——流体的运动黏滞系数,m2/s;水在20℃的黏滞系数为1.31×10-6m2/s。

设备使用管道为钢管,查工业管道的当量糙粒高度,得当量粗糙度Δ=0.046 mm。

根据当量粗糙度和雷诺数查莫迪图得:

沿程阻力系数λ值为0.032,

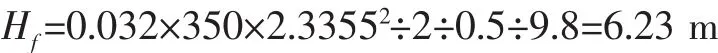

把 λ、L、d、v均带入(1),得:

4.2.2 计算局部阻力

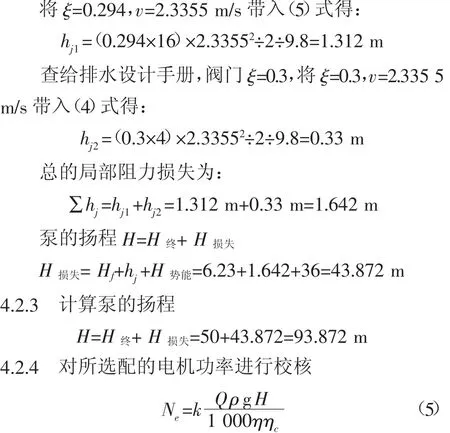

本系统局部阻力产生的方式有弯头和阀门两种,共16个90°弯头,4个蝶阀阀门。

局部阻力计算公式为:

式中,ξ——局部阻力系数;查给排水设计手册,弯头 ξ=0.294,

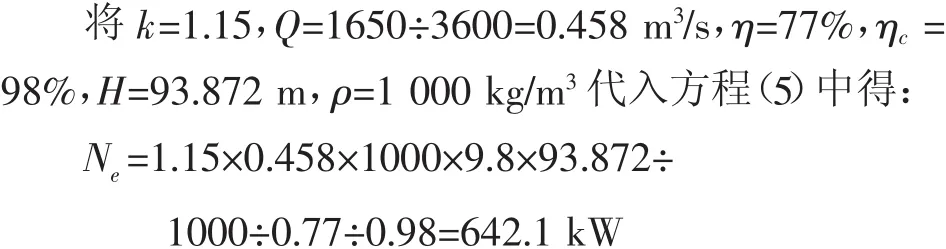

式中:k——校核系数;Q——水泵流量;ρ——流体密度;g——重力加速度;η——传动机械的效率;ηc——电机效率。

由于2个泵站的泵各是开二备一,所以4台电机的功率Ne为642.1 kW,则一台电机的功率Ne是642.1÷4=160.525 kW,所选泵的功率200 kW>160.525 kW,所以,所选泵的电机适合实际需求[3]。

通过对泵的扬程和选配电机进行校核,所选的泵完全符合现场实际的需要。

5 除尘系统中管路的综合优化

5.1 除尘系统改造方案及计算

对除尘系统管路的综合优化过程中,系统的管道优化采用T型改造为Y型方案。这样优化后,能量损失会大大降低。见图3。

图3 管路图

由于优化改造前后管道的管径不发生变化,所以体积流量保持不变[4]。

但是改造前后能量损失减少降低数倍。改造前的T字型管道相当于正三通,改造后的Y型管道相当于斜三通。当流体流经各种阀门、弯头和变截面管等局部装置,流体将发生变形,产生阻碍流体运动的力,这种力称为局部阻力,由此引起的能量损失称为局部损失。

根据伯努利能量方程,局部水头损失

局部水头损失系数是局部水头损失折合成速度水头的比例系数,即:

式中:α一般取 1;hj——局部能量损失,J/N或m(流体柱);ξ——局部阻力系数,一般由实验测定,无因次量;v—平均流速,m/s;g—重力加速度,m/s2。

由于优化前后流量不变,管径不发生变化,即管道的横截面积不发生变化,

即优化改造前后管道内水的平均流速不发生变化。

2#炼钢泵站除尘系统的管道与1#炼钢泵站的管道按照T字形垂直合并到一趟管道,这样对系统的压力及流量减小很大,应当改为2#泵站的给水管道顺着1#泵站给水管道的水流方向呈45°夹角合并,见图4,夹角越小阻力损失越小,但是在现场的实际测量计算中发现在地下管道通廊内现有的地势和管道直径情况下45°夹角最为合理,这样能减少对系统的压力的损失,提高系统的压力。

图4 改造后的管道合并方式

5.2 除尘系统改造前后局部损失比较

Q=Q1+Q2=596+1042=1 638 m3/h

式中:Q1、Q2——分别为1#、2#水泵站的流量;

Q——合并后总管的流量;

改造前T字型时,即正三通,查给排水设计手册,查得正三通的局部阻力系数为1.5,所以局部能量损失为:

改造后为Y字型时,即斜三通,由于改造前后的流量和直径没有变化,查给排水设计手册,查得斜三通的局部阻力系数为0.5,所以局部能量损失为

可见,经过以上优化改造方案,局部能量损失降低3倍。在经过改造后使得系统的回水更加顺畅,改善冷却效果。

同时,增加一趟备用管道(转炉炼钢循环水泵站系统已经运行了6年时间),以备应急事故下使用,在新管道铺设完投入使用后,在生产中就可以对旧管道进行清洗维护工作,增加了炼钢生产的保险系数。

6 结束语

通过转炉循环水泵除尘系统优化整改方案的实施,使得除尘水的压力提高到0.53 MPa,流量达到560 m3/h,完全满足除尘系统的要求,达到了环保的标准。增加备用管道改善了现有系统的不足,延长了地下管廊内管道设备的使用寿命,增加了生产的安全系数,消除了事故的隐患。

[1]李百齐.水泵站在多泵运行时水泵性能的分析 [J].船舶力学,2008(4):74-77.

[2]袁耀文.水泵机组流量优化分配的节能效果浅析[J].冶金动力,1996(3):46-49.

[3]白春香.水泵站耗能工况分析[J].鞍钢技术,1999(1):25-28.

[4]赵顺权.西宁特钢股份有限公司第三水泵站改造[J].青海科技,2009(4):61-62.

[5]王圃,龙腾锐,文屹.给水泵站的水泵优选及节能改造[J].中国给水排水,2004(10):81-83.

Existing Problems and Rectifying Plan of Converter Dedusting System of Steel-making Plant

Chen Xuewen

The cooling water and purified water for converter dedusting equipment was turbid circulating water with 0.5 MPa designed pressure.Converter circulating water pump station had its pipeline running in“T”,which merged into one line to supply water.Consequently,water supply pressure,which was only 0.29 MPa,could not meet design requirement and resulted in bad dedusting effect.The pump lift was calibrated and motor frequency chosen according to the calculation of pipeline resistance and loss.The pipeline of dedusting system was optimized to raise system pressure.Thus the converter discharge met environmental protection requirement.

converter,dedusting,system,pipeline,circulating water,loss,calibration

(收稿 2011-07-13 责编 崔建华)

陈学文,男,高级工程师,毕业于天津理工大学机械系,现任天津钢铁集团有限公司炼钢厂设备厂长。