天铁集团炼铁厂四号高炉主卷电路的改造和调试

2011-01-04陈海龙闫双陈书香天津天铁冶金集团炼铁厂河北涉县056404

陈海龙 闫双 陈书香 (天津天铁冶金集团炼铁厂,河北涉县 056404)

天铁集团炼铁厂四号高炉主卷电路的改造和调试

陈海龙 闫双 陈书香 (天津天铁冶金集团炼铁厂,河北涉县 056404)

在天铁集团炼铁厂四号高炉进行中修期间,对已经老化的主卷扬电机老化的控制装置进行了更换。为达到对其进行调速控制的目的,对其控制电路进行了改造。在调试过程中,还解决了右车装矿电机启动力矩过小的问题。经过一年多的运行,实践表明,改造后电器控制系统运行稳定,故障显著减少,满足了高炉上料要求。

高炉 卷扬 直流 调速 控制 装置

1 前言

天铁集团炼铁厂四号高炉从1998年大修投产以来,主卷扬直流电机控制装置采用日本富士公司的DDC晶闸管直流调速装置。该装置到2008年4月就已经达到使用年限(设计使用寿命约为10年),到现在已超期服役2年多。其电路板上的电子元件已严重老化,经常性地出现故障(过流、超速、过电压、电机转速不稳定等),严重影响高炉上料。而该型号直流调速装置原厂家已不再生产,因此急需更新,以保证高炉正常上料。

天铁集团炼铁厂电器技术人员经研究决定,利用2010年7月份四高炉中修之际,对四号高炉主卷扬电机直流调速装置和外围相关电路进行更新改造。经多次论证,我们决定选用ABB公司的新型直流调速装置(以下简称数控),选择型号为DCS800-S02-1200-05a(型号代码为D5)。该直流调速装置调整检测直观方便,进线电源电压要求范围宽(230VAC~525VAC),变流桥类型为反并联双桥,额定直流输出电流为1 200 A,且过载能力强,能够完全满足主卷电机的调速要求。

2 问题的提出

为保证四号高炉正常上料,本次主卷扬电机控制电路的改造调试主要应考虑以下几方面的问题。

2.1 电机启动力矩必须足够大,能足以克服料车和料重总重量以及各种摩擦力,以使料车能顺利启动起来。

2.2 运行周期(即料车上行及下行一次所用时间)要尽可能短。目的是要保证上料速度,使高炉不因料车速度慢而亏料线。

2.3 在轨道终点段内(即距离料车轨道顶部和底部约3 m距离)料车速度不能过高。否则容易造成料车脱轨和料车与料坑称斗溜嘴相撞事故。

2.4 停车要迅速、准确,以实现料车顶部和底部位置定位准确,以免造成料坑跑料和料车剩料。

2.5 能够实现单电机和双电机的切换,以保证当某台电机出现故障的情况下用单台电机也可短时间维持上料。

2.6 无论选用单机还是双机,料车运行和调速必须平稳。

3 电路的改动

这次主卷电路改造是在原有电路基础上的部分改动,考虑到要与卷扬其他电路及设备的配合,以及时间的因素,要求原有电路变动应尽可能少。

3.1 主电路(电枢电路)

由于电枢电路的运行和切换方式没有变动,依然要求为两主卷电机电枢电路串联,能够实现单机和双机切换,以及能够实现1#数控和2#数控选择。而原有电路完全能够满足要求,因此我们没有对主电路进行改动,保持原样。

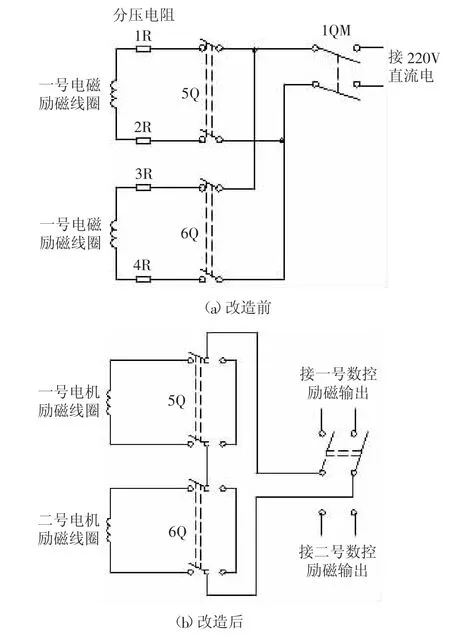

3.2 励磁电路

四号高炉原来的主卷电机励磁线圈电源取自独立的直流电源柜,220 V直流电经两路分压电阻分压后分别供给两主卷电机励磁线圈,两电机励磁电路为并联连接。而新的数控装置DCS800本身带有励磁输出电路,并且能够自我调节,不需要外部直流电源。因此将两主卷电机励磁线圈由并联改为串联,并去掉了分压电阻,且使之能够实现单机和双机切换。同时加装了双向刀开关Q7来实现1#数控和2#数控励磁电源的选择。如图1所示。

3.3 控制回路

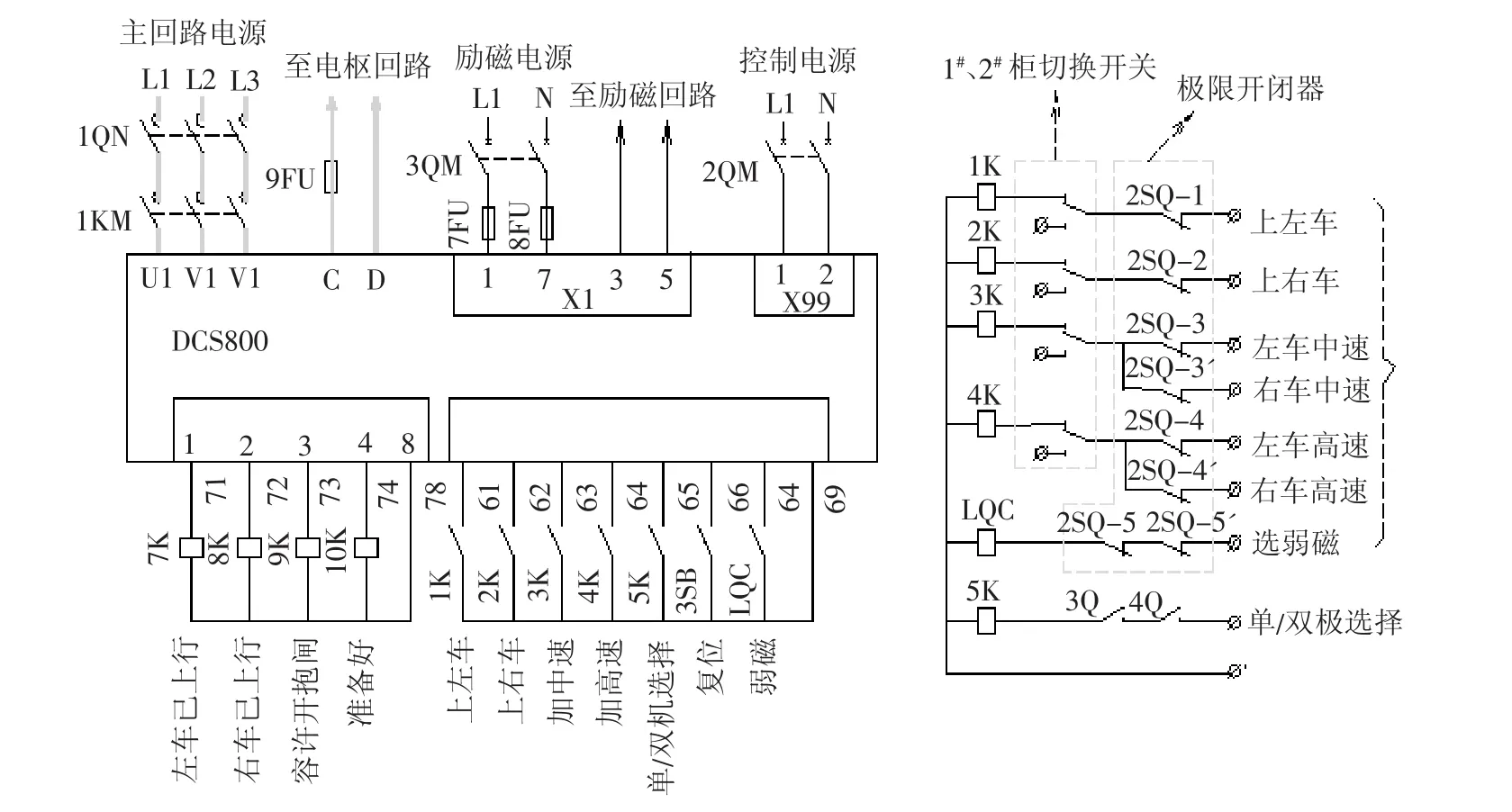

我们设置了5个控制继电器,它们由PLC数字量输出摸板经主卷开闭器2SQ和切换开关1Q控制,用于给数控装置提供控制信号。1K为左车上行继电器,2K为右车上行继电器,3K为中速继电器,4K为高速继电器,5K为单/双机切换继电器。设置了4个信号继电器,它们由数控装置数字量输出接口控制,用于输出装置运行状态,并参与其他电路的联锁。7K为左车已上行继电器,8K为右车已上行继电器,9K为力矩已达到继电器(即容许开抱闸继电器),10K为装置已准备好继电器,如图2所示。

图1 电机励磁线圈连接示意图

3.4 抱闸接触器控制回路

图2 直流调速装置接口电路图

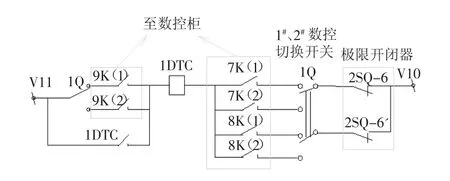

抱闸接触器控制回路是主卷电路中非常重要的组成部分,原来为直流电路。由于其中的直流元件,特别是直流接触器经常损坏(触点烧熔,吸合不到位,因线圈有剩磁而存在断电延时等),经常造成料车事故,且直流备件也不好配备。这次将它改成了交流电路,直流接触器1DTC更换为普通交流接触器(线圈电压为交流110 V)。但它的连锁和控制条件保持和原来一样,如图3所示。

图3 报闸控制电路

4 调试

4.1 空电机优化

空电机优化(不带减速机、滚筒和料车,光电机测试)的目的是为了获得准确的电机数据(如电机电枢线圈和磁场线圈的电阻、电抗等)和设定有关控制参数(如励磁电流调节器控制参数、电枢电流调节器控制参数、速度调节器参数等)。DCS800数控装置只有获得了准确的电机数据和控制参数,才能精确控制晶闸管的输出,保证被控电机正常运行。由于主卷存在单机运行和双机运行两种情况,因此也必须分别进行单机优化和双机优化,来分别获得单机参数和双机参数。优化前必须正确地输入电机铭牌数据(电枢额定电压、电流,额定励磁电流、额定速度等)。

单机和双机优化都包括以下几步。

4.1.1 首先进行磁场电流调节器优化,以获得准确的电机磁场数据(主要包括磁场线圈的电阻、电抗、磁场电流调节器的比例系数Kp和积分时间Ks等)。磁场优化前首先保证磁场回路处于连通状态。

4.1.2 然后进行电枢电流调节器优化,以获得准确的电机电枢数据(主要包括电枢线圈的电阻、电抗、电枢电流调节器的比例系数Kp和积分时间Ks等)。电枢优化前首先要使电枢回路接通,并断开磁场回路;同时要使电机抱闸处于抱紧状态,避免电机因磁场绕组存在剩磁而转动;并将直流调速装置的反桥封锁,否则电枢优化可能失败。

4.1.3 速度调节器(速度环)优化,目的是为了得到速度调节器的比例系数Kp和积分时间Ks等。速度环优化前要使电枢回路和磁场回路都处于连通状态;电机抱闸处于打开状态,以便于电机能够自由转动调整。

4.1.4 速度反馈优化,目的是为了得到速度反馈控制参数。优化前要根据实际使用的反馈类型输入正确参数(如脉冲编码器的脉冲数或模拟测速机1 000 r/min时的输出电压等);其余注意事项同4.1.3节。因现有电机上没有安装测速装置,所以速度反馈优化未能进行。

由于DCS800数控装置提供了非常直观的优化步骤,所以优化过程较为简单,只要按照提示逐步进行即可,这里就不再详述。应注意在各项优化完成后一定要查看并保存相关参数,以防装置停电而丢失数据。1#数控优化完成后,可直接将1#数控优化参数用控制面板或PC拷贝到2#数控,不必再进行优化。

4.2 空电机试运行

空电机试运行(不带减速机、齿接手、滚筒、料车)目的是察看数控装置优化完成后主卷电机运行的平稳性,测试数控装置的调速性能。空电机试运行也分为单机试运行和双机试运行两种情况。

4.2.1 单机试运行时要将主卷电路(包括电枢电路和磁场电路)切换到单机状态,然后用DCS800数控装置自带的控制面板或PC机(已安装了DCS800直流调速装置调试软件)启动数控装置,使电机运行,并察看主卷电机运行的情况。如果用PC机操作还可以直观地察看电枢电流和磁场电流,以及电机速度和电枢电压等参数波形,能更好地判断电机运行情况;并可根据运行情况适当调整相关参数,以获得最佳调节性能。

4.2.2 双机试运行时要将主卷电路切换到双机状态,测试和调整方法与单电机试运行方法一样。

4.3 应用设置

4.3.1 启/停信号的给出

启/停信号由上左车继电器1K或上右车继电器2K给出,以实现数控装置的运行和停止。为避免两继电器同时吸合造成数控装置控制混乱,我们采用DCS800数控装置内部提供的自定义异或(XOR)指令,使二者只有一个吸合时,才发出启/停信号;两继电器同时吸合或都不吸合时则无启/停信号发出。

4.3.2 开闸时间的确定

若抱闸开的过早(如当启/停信号一来就开闸)因为启动开始的瞬间电机电流不能突变,它的上升有一个过程,这时电机转矩还没有建立起来或还很小不足以克服料车和料重总重量,则容易造成重车溜车和空车上天事故。因此抱闸必须在电机力矩不小于阻力力矩的情况下打开。如果抱闸开的过晚,提升力矩已足够大,但抱闸还未打开,势必造成电机堵转现象使电枢电流迅速上升,造成过流故障,引起装置跳闸。

我们综合了料车重量和高炉料重设定情况以及料车轨道平滑度等因素,设定在电机力矩大于等于40%电机额定力矩时才容许开闸继电器9K吸合,进而使抱闸接触器得电,打开抱闸,避免溜车和憋流事故的发生。

4.3.3 料车速度的设定

对于高炉来说,料车上行和下行一次的运行时间越短越好。但在轨道终点段内(即距离料车轨道顶部和底部约3 m距离)料车速度又不能过高。因此我们设置了3种运行速度:高速(由高速继电器4K控制)中速(由中速继电器3K控制)、低速(由上行继电器1K和2K控制)。设置了2种运行方式:自动和手动,手动运行方式主要用于料车检修或自动控制回路存在异常时使用。料车自动运行时高、中、低速的选择是通过料车行程主令控制器(或行程码盘)实现。料车手动运行时高、中、低速的选择通过速度选择开关和料车行程主令控制器(或行程码盘)共同控制。

(1) 设定在刚起车时以低速起车并低速运行3 m距离,避免速度过快造成料车震荡使坑下料车撞上料坑称斗溜嘴;同时使顶部料车以较慢的速度脱离曲轨部分,避免料车脱轨。

(2) 设定在料车起动并低速运行3 m后(这时坑下料车底部位置已超过称斗溜嘴且顶部料车也已脱离顶部曲轨),中速继电器3K和高速继电器4K依次吸合,料车以高速运行,以缩短运行周期。(3) 设定在上行料车距离顶部还有10 m左右(或下行料车离底部还有10 m左右)时,高速继电器4K和中速继电器3K依次断电,料车由高速降为中速,最后降为低速,以保证料车在最后3 m行程内为低速,停车时为低速停车。这样可避免停车时因速度过快降低造成电机能量反馈,从而造成装置过电压;同时避免因料车过快,由于惯性的原因使顶部和底部停车位置不能精确控制,造成料车上天和墩底;还可避免高速停车对机械设备(抱闸、减速机、齿接手等)造成冲击损坏。

4.3.4 单双机切换

天铁集团炼铁厂四号高炉主卷电路设计为由两直流电机串联,并且可实现单/双机可切换。目的是为了实现当一台电机故障情况下,用单台电机也可短时间维持上料。由此,我们在参数设置中也分别设定了两套电机运行参数:单机运行参数(参数组1)、双机运行参数(参数组2)。参数切换的控制指令由单/双机选择继电器5K发出。外围电路切换到双机位置时,相应位置开关闭合使单/双机切换继电器5K吸合,装置调用双机运行参数,实现双机运行。外围电路切换到单机运行位置时,相应位置开关断开,单/双机选择继电器5K断电,装置自动调用单机运行参数,实现单机运行。

4.4 空载运行(带减速机、齿接手、滚筒、料车,但不装料)

空载运行的目的是为了检测上一节应用设置(起动、停车、速度切换等)是否能够真正起作用,调节能否实现。针对不太合适的地方(如电机的转向和料车运行方向的一致性,低、中、高三种速度给定时的实际料车速度,加减速时间等)再做进一步的调整,以满足实际需要。同时检测电机与各种机械装置的配合情况,以便能尽可能发现隐藏的问题,并及早消除,为正常上料做好准备。

4.4.1 空载运行时,我们发现料车运行方向和控制方向相反,于是通过将装置数字输入接口DI1(左车上行命令接口)和DI2(右车上行命令接口)分别取反,使料车运行方向和控制方向保持一致。

4.4.2 发现料车停车时机械装置存在较大冲击,估计是停车时车速较快。于是我们将低速给定值由额定转速给定的45%降为额定转速给定的30%,同时将加减速时间由3 s增加为8 s,使停车冲击大大减小。

5 出现的问题与解决方案

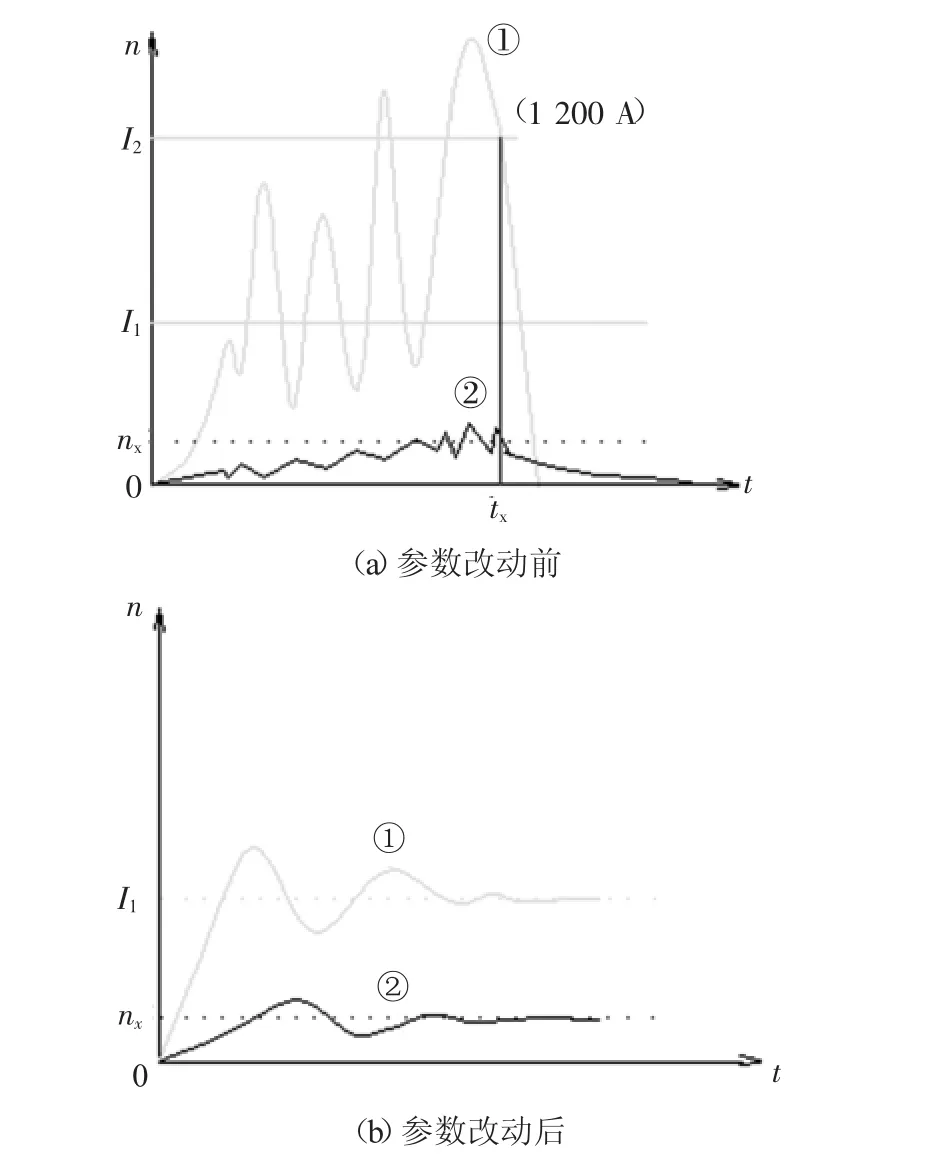

5.1 在选择双机进行空电机试运行时,启动后发现电机有异响,几秒钟后装置发生过电流故障而停机。经观察发现励磁电流波形正常,而电枢电流和转速波形异常,电枢电流波形存在严重振荡并出现尖峰,如图4所示。怀疑是因为双机优化时两电机并非一个整体,并且速度反馈因无测速装置而没能进行优化,所以造成自整定数据可能不太准确,致使速度环超调。于是我们适当减小速度环比例系数Kp和适当增大比例环积分时间Ks。经多次调整后,使电流和转速波形趋于正常状态,启动后经两次振荡后就可平稳运行。

图4 运行曲线示意图

5.2 电机电枢回路上原来串联有快速开关(起过流保护作用),快速开关过流跳开后因机械连锁装置方面的原因不易合闸。考虑到新直流传动装置上已经提供了电枢回路快速熔断器9FU,所以将快速开关拆除,不再使用。

5.3 高炉送风前上净焦时电机运行正常。送风正常上料后,料车运行正常。随着矿批的增加,右车装矿起车时有时起不来,有时能起来但电机振荡得厉害。经观察,电流波动较大,而且即使右车启动起来后,装同样的料,右车电流比左车电流要高200 A左右。

5.3.1 原因分析

经过多方面的分析研究,最终确定料车在右车装矿时启动转矩过小,不足以克服料车空重和料重、以及各种摩擦阻力,从而产生电流振荡。因数控装置内左右车运行参数一样,电机启动力矩一定大于料车装焦上行时的综合阻力力矩,也大于左车装矿上行时的综合阻力力矩,所以在装焦和左车装矿时起车正常。装矿时,因左右料重基本一样,料车自重也一样(内部都没有剩料),所以只有右车车轮轴承摩擦系数较大,而摩擦系数又不是一个恒值,造成右车装矿上行时综合阻力力矩时大时小,当综合阻力力矩超过了电机启动力矩时,使右车启动困难。

5.3.2 解决问题

由于我们在空载双机试车时,为了满足上料速度要求,将额定励磁电流设定值由14.9 A减小为10 A,使高速给定(额定转速给定)情况下车速由1.75 m提高到2.00 m。根据力矩公式:M=CeΦI(M为电机力矩,Ce为力矩常数,Φ为电机主磁通,I为电枢电流)可知,转矩M和磁通Φ成正比。又因磁通Φ与励磁电流成正比(磁场不饱和的情况下),因此励磁电流由14.9 A减小到10 A,磁通减小,则转矩也降低。

为解决此问题,我们将励磁电流设定由10 A恢复到电机额定励磁电流14.9 A,电机启动运行都恢复正常。但此时电机速度又达不到要求,经多次调整,我们将电机励磁电流设为14 A,可以完全满足重载启动要求,且有一定余量。高速给定由100%增加到105%,料车速度可达1.85 m,基本满足速度要求。同时为适应高炉塌料时料线较深,需赶料线的要求,我们增加设置了弱磁给定。即在限定条件为:料车高速在情况下;在10~55 m范围内;弱磁开关选择时,将励磁电流降为12 A,此时料车速度可达2.00 m。这样既可保证料车速度,又保证了起车时的力矩要求(起车时弱磁选择不起作用,励磁电流设定仍为14 A)。

6 结束语

天铁集团炼铁厂四号高炉中修后从送风到现在,经过一年多的运行,主卷扬电气系统运行平稳,故障次数比原来减少了约3/4,充分满足了高炉上料要求,同时大大减轻了电气维护人员的劳动强度,效果非常好。ALLURGY

Modification and Commissioning of Main Hoist Circuit of Tiantie Group BF 4

Chen Hailong,Yan Shuang,Chen Shuxiang

The aged electric control device of main hoist DC motor was replaced during intermediate maintenance at BF4,Iron-making Subsidiary,Tiantie Group.Its control circuit was modified to achieve variable speed control of main hoist motor and eliminate the problem of small start torque of right carriage’s charging motor during commissioning course.More than one year’s running of the electric control device showed few failures and the charging demand of blast furnace was met.

blast furnace,hoist,DC,speed regulation,control,device

(收稿 2011-10-12 责编 崔建华)

陈海龙,男,天津大学机电分校自动化专业,工程师,现在天铁集团炼铁厂自动化车间从事电气仪表维护工作。