厚规格压力容器板探伤不合格原因分析与改进措施

2011-01-04李连任刘德红毕于顺陈天学济南钢铁股份有限公司济南250101

李连任 刘德红 毕于顺 陈天学(济南钢铁股份有限公司,济南 250101)

厚规格压力容器板探伤不合格原因分析与改进措施

李连任 刘德红 毕于顺 陈天学(济南钢铁股份有限公司,济南 250101)

通过运用金相及扫描电镜等手段,对厚规格低合金容器板探伤不合格钢板的内在组织及探伤不合格的原因进行了分析,分析表明,夹杂物导致的微裂纹是钢板探伤不合格的主要原因。提出了降低钢水过热度,采用动态轻压下技术,铸坯、钢板下线堆垛缓冷48 h等工艺措施,可有效提高钢板探伤合格率。

铸坯 规格 容器板 探伤 夹杂物 微裂纹 分析

1 前言

压力容器用钢板因其用途特殊,在生产和检验环节非常严格,基本都需要经过超声波探伤检验,检测出钢板内部的质量缺陷,超声波探伤检验已经成为锅炉和压力容器用钢板检验的重要手段。某钢厂低合金容器板Q345R在探伤检验过程中发现,随钢板厚度规格增加,钢板探伤合格率呈现急剧下降的趋势,厚规格钢板探伤合格率问题严重制约容器钢板的交货。通过对60 mm规格Q345R探伤不合格钢板进行超声波精确定位、取样,运用金相及扫描电镜手段,对造成探伤不合格的原因进行分析,并提出解决此类探伤不合格问题的相应工艺措施。

2 生产工艺

生产工艺为:转炉冶炼→LF精炼→VD→铸坯加热→轧制→矫直→探伤→正火。

钢板正火前,运用超声波无损检测仪对钢板内部缺陷进行检测,对检测不合格钢板在正火后再次进行检测确认。

3 缺陷检测分析

3.1 探伤不合格缺陷的特征

探伤不合格缺陷集中于钢板四个角部区域,距离纵向边部400 mm左右,沿钢板纵向呈带状分布,带状长短不一,最长可达500 mm左右。

探伤不合格区域超声波波形见图1所示。

从图1看出,缺陷反射波清晰度较好,波形较高,陡直尖锐,初步估计钢板内部有较大尺寸的空隙存在,且缺陷位于钢板芯部。

通过超声波检测仪对钢板的缺陷位置进行准确定位,对热轧态探伤不合格钢板及正火后探伤不合格钢板的缺陷位置进行取样,对探伤不合格的试样进行成分、金相和扫描电镜试验。

3.2 化学成分检验

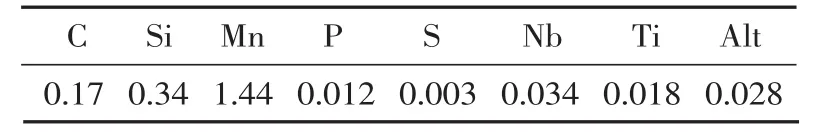

通过分析发现,Q345R化学成分比较稳定,均控制在技术要求的合理范围内,化学成分见表1所示。

表160 mm规格Q345R试样化学成分/%

3.3 金相检验

将热轧、正火态钢板探伤缺陷位置试样命名为1#、2#试样,用4%的硝酸酒精溶液腐蚀,进行金相观察。热轧态金相(1#试样)结果如图2所示。

由图2可知,热轧态试样基体组织为铁素体+珠光体,存在明显带状组织。对条带组织明显粗大的地方进行观察,局部发现粒状贝氏体组织。

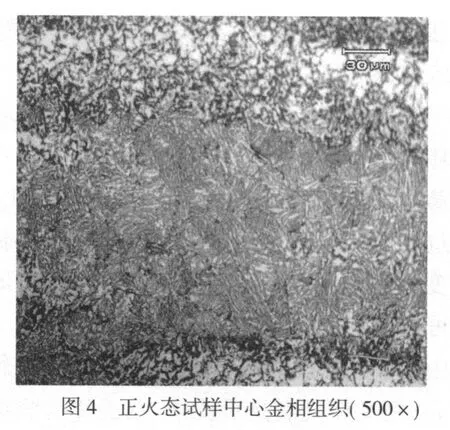

2#试样正火态金相结果如图3所示。由图3可知,正火后钢板中C、Mn已经开始向四周扩散,仍存在部分带状组织,但带状组织不连续,中心处存在宽度100 μm以上明显的异常组织,对异常组织处进行进一步观察如图4所示。

由图4可知,钢板中心处存在宽度100 μm左右的回火贝氏体组织,与周围铁素体形态、尺寸差别较大。

3.4 扫描电镜观察及能谱分析

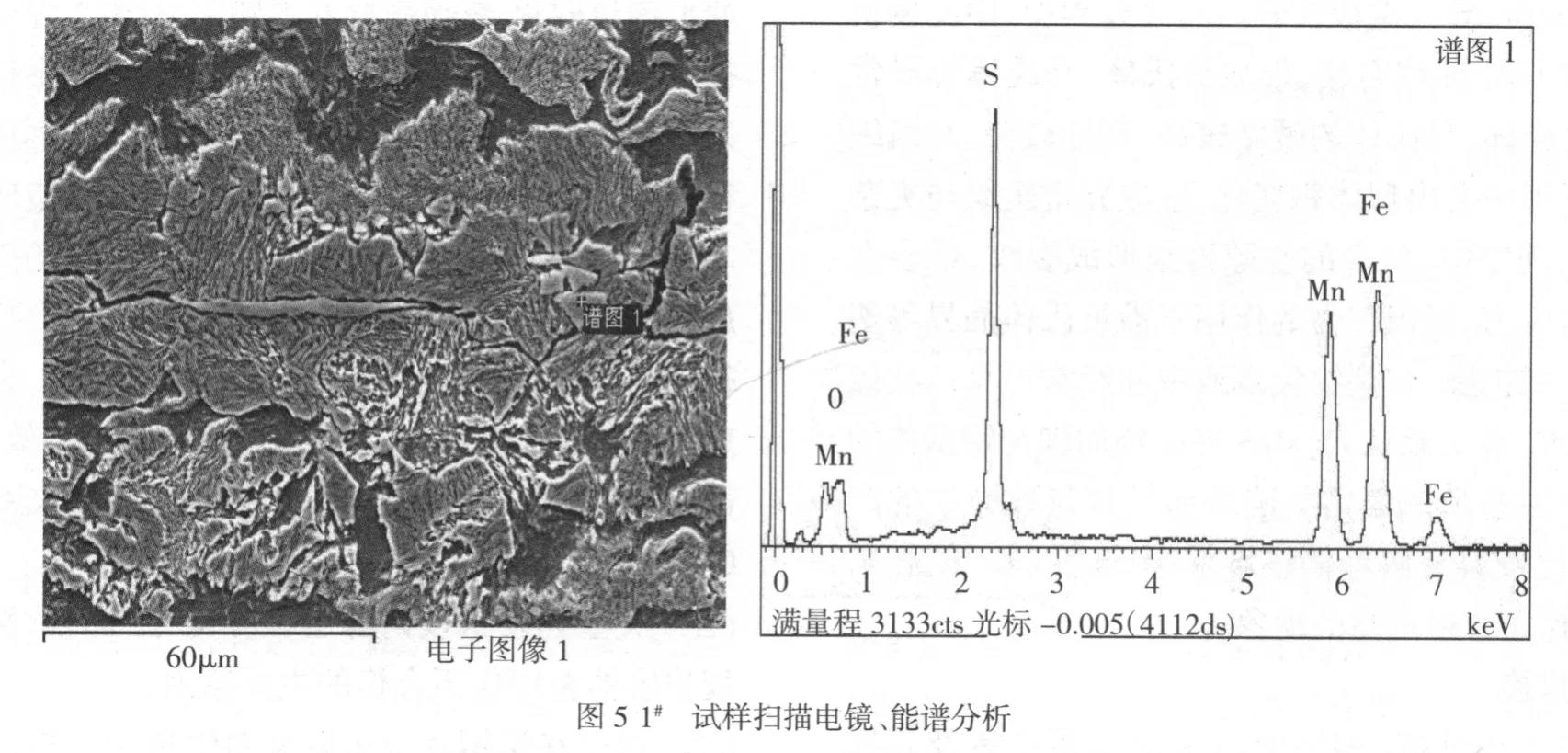

进行扫描电镜观察及能谱分析如图5所示。

由图5可以看出,试样中心存在裂纹,对裂纹周围组织进行能谱分析发现,组织成分为S、Mn元素,初步判断为MnS夹杂物。

4 分析与讨论

钢板中心裂纹的产生初步认为有两种情况,一种是原始铸坯中存在中心裂纹,在轧制阶段未能焊合;另一种是由于钢坯中心偏析严重,在轧后冷却过程中局部转变为贝氏体、马氏体等异常组织,存在较高的热应力和组织应力集中,裂纹在MnS夹杂处及异常组织部位起源、扩展造成。

4.1 铸坯原始裂纹

铸坯凝固过程中,内部会出现中间裂纹,对钢板质量造成直接影响。铸坯内部裂纹属于晶界裂纹,起源于钢液凝固过程中的固相-液相界面,其机理为铸坯在凝固过程中,随着固相界面的不断推进,液固转换过程中应力不断释放,和铸坯弯曲矫直力等外力共同作用到凝固界面上,且P、S等杂质元素易在界面富集,导致界面区域的强度和塑性波动较大,固液界面在超出临界强度和塑性的情况下,会造成晶界开裂,温度较高的钢液就会填充到开裂的缝隙中,液固界面出现非连续的情况,会形成裂纹。相关研究表明[1],钢中S含量对铸坯内部裂纹产生的影响最大。从Q345R扫描电镜检验也可以看出,心部裂纹沿晶界分布和延伸,裂纹中存在严重的元素富集,尤其是S元素。

铸坯中间裂纹形成的宏观原因主要有以下几点:

(1)钢水过热度影响铸坯中柱状晶和等轴晶的比例,过热度偏高时会造成柱状晶发达,使铸坯抵抗裂纹能力下降。

(2)铸机拉速高低及变化速率对铸坯的坯壳厚度、凝固末端位置、凝固组织的构成有较大的影响。在变速过程中,易出现中间裂纹,并且裂纹延伸几率增大。

(3)铸机扇形段辊缝开口度、对弧状态都对坯料中间裂纹的产生有影响,扇形段辊缝值、对弧状态的波动会直接造成高温铸坯在固液界面处所承受的应力如矫直应力、弯曲应力等增加。

4.2 钢板裂纹

钢坯的严重偏析具有一定程度的遗传性,在钢板规格较薄时,由于压缩比较大,钢板变形率较大,钢坯偏析经过轧制过程,会有所改善。但是厚规格钢板却因为总变形率较小,偏析不能得到有效改善,即使正火后仍可见到严重的偏析带。

钢中夹杂物是裂纹产生的源头,由于夹杂物为塑性相,与钢板基体尤其是贝氏体、马氏体的收缩比差异较大,钢板轧制过程中夹杂物与基体共同沿轧制方向流动,被压扁、拉长,此时与钢板基体之间是没有空隙的。但是在钢板冷却过程中,钢板中心存在严重的Mn、S等偏析,导致钢板在轧后快冷过程中,中心偏析处组织的CCT曲线右移,形成贝氏体、马氏体等异常组织。贝氏体、马氏体的硬度较高、韧性较差,其组织在转变过程中会出现体积变化,造成异常组织与夹杂物之间出现空隙,较多的空隙聚集形成裂纹,就会在高的温差应力、组织应力的作用下沿贝氏体晶界等塑性薄弱区域扩展,在裂纹尖端或中间经常可见条状硫化锰夹杂[2]。有文献认为,MnS夹杂物周围与钢基体的界面、空隙易形成氢富集陷阱而导致氢致裂纹的产生,这点比较容易解释铸坯堆垛缓冷时间长,使氢扩散析出,探伤合格率高的现象[3]。

5 改进措施

经过上述分析,钢坯中心MnS偏析严重及其导致的钢板中心裂纹是该60 mm规格容器板探伤不合格的主要原因。提高厚规格容器板探伤合格率的重点应该是提高坯料质量,同时在轧制阶段实施一定的改善措施,主要应从以下几个方面进行改进。

5.1 提高钢水纯净度

从能谱仪分析来看,钢中偏析、夹杂物主要由S、Mn、P等元素造成,控制S、Mn、P元素偏析是首要控制手段。通过采用铁水预处理深脱硫,保证入炉铁水S<0.010%;通过转炉高碱度渣冶炼工艺,加强挡渣出钢操作;精炼喂入铝线进行深脱氧,适当提高渣量,加大吹氩流量,延长吹氩时间至8 min以上;对厚规格探伤板进行VD、RH精炼处理,VD保真空时间不低于15 min,减少非金属夹杂物的数量、尺寸,减少N、H、O等气体元素。

5.2 提升连铸坯内部质量

从连铸实测数据看,过热度偏高,应从精炼开始严格控制离站温度,应降低钢水过热度在20℃以内,确保浇铸过程中液面波动在10 mm以内;要求采用电磁搅拌、采用动态轻压下工艺;对于50 mm以上厚规格的探伤容器钢板,控制连铸坯中心偏析1.5级以下,中间裂纹、中心疏松0.5级以下;探伤钢板尽量不安排浇次的头尾;厚规格探伤钢板保证铸坯堆垛缓冷48 h以上,加强钢中[H]、[N]等气体元素的向外扩散。

5.3 优化轧钢工序加热、轧制及热处理工艺

降低加热炉的预热段温度,减小钢坯在加热过程中的升温速率,减小钢坯芯部与表面的温度差,避免因温度差过大产生应力裂纹。将加热时间延长至4 h以上,加强铸坯中心Mn、S等偏析元素的扩散。确保粗轧机单道次变形率在12%以上,保证再结晶阶段的变形渗透效果,破碎晶粒及大颗粒夹杂物,焊合铸坯微裂纹,减轻钢坯中MnS偏析。对50 mm以上探伤钢板采取轧后加保温罩缓冷48 h的措施,减少钢板冷却过程中表面和中心的温度差异,防止热应力造成的钢板芯部裂纹,同时有利于[H]、[N]等气体元素的扩散和外放;通过运用热处理的正火工艺对探伤不合格钢板进行挽救,经过多次试验证明,对单纯由偏析、夹杂物造成的探伤不合格钢板,在正火挽救后改善效果明显,而如果钢板中存在裂纹,正火挽救基本无改善。

6 结论

6.1 夹杂物及钢板内部组织异常导致的微裂纹是厚规格容器板探伤不合格的主要原因。

6.2 通过在炼钢环节采取针对性措施,提高钢水纯净度和连铸坯质量,可以从根本上解决探伤不合格的根本原因。

6.3 在轧钢工序强化加热、轧制工艺,加罩缓冷48 h,可以缓解钢坯原始缺陷对探伤不合格的影响。

[1]周文奎.连铸坯中间裂纹的成因分析与改进措施[J].天津冶金,2010(3):14-15.

[2]王杰,鞠传华.低合金中厚板探伤不合原因分析及对策[J].宽厚板,2009(4):7-8.

[3]李梅广,胡淑娥,冯勇.低碳贝氏体高强钢探伤不合原因分析[J].山东冶金,2009(3):39-40.

Analysis on Causes of Heavy Pressure Vessel Plate Nonconformity at Detection Test and Improvement Measures

Li Lianren,Liu Dehong,Bi Yushun,Chen Tianxue

Analysis was conducted on the internal structure of nonconformable heavy low alloy pressure vessel plate and the causes for nonconformity by means of metallographic and scanning electron microscope.Analysis showed that the micro crack due to the inclusion was the main reason for plate nonconformity at detection.The authors suggest metallurgical measures of reducing liquid steel superheat and adopting dynamic soft reduction and offline billet and plate 48-hour stack cooling in order to effectively increase the conformity rate at plate inspection.

billet,heavy pressure vessel plate,detection,inclusion,micro crack,analysis

(收稿 2011-02-28责编赵实鸣)

李连任,男,汉族,毕业于辽宁科技大学,现济钢中厚板厂工艺技术工作。