济钢210 t转炉低硅铁水冶炼攻关实践

2011-01-04马洪德孙争取济钢集团有限公司炼钢厂山东济南250101

马洪德 孙争取(济钢集团有限公司炼钢厂,山东济南 250101)

济钢210 t转炉低硅铁水冶炼攻关实践

马洪德 孙争取(济钢集团有限公司炼钢厂,山东济南 250101)

针对低硅铁水冶炼具有的前期成渣困难,脱磷效率降低、渣层薄等技术难题,进行转炉低硅冶炼技术攻关。采用优化吹炼制度,合理的留渣操作、补加SiC提高热量、优化底吹供气制度等技术措施,有效地解决了冶炼过程中化渣困难、脱磷效率低及粘枪严重等技术难题。取得较好的效果。

转炉 冶炼 铁水 化渣 脱磷 留渣 优化

1 前言

济钢炼钢厂210 t转炉自2009年12月26日投产以来,入炉铁水条件稳定,冶炼效果良好。但随着济钢3 200 m3高炉焦比降低以及矿石和焦炭质量的提高,炼钢厂210 t转炉入炉铁水硅的质量分数有明显降低。目前,炼钢厂210 t转炉入炉低硅铁水(Si含量低于0.25%)占铁水总量的30%~40%。虽然高炉降低铁水硅的质量分数可为企业带来巨大的经济效益,但低硅铁水给冶炼带来了很多技术难题,如化渣困难、粘枪、粘烟道、脱磷率低等。为此,炼钢厂进行了工艺研究,通过一系列攻关措施,解决了低硅铁水冶炼的难题。

2 冶炼特点

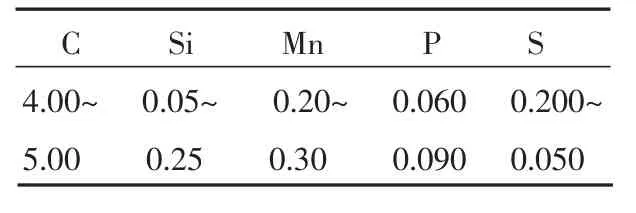

低硅铁水往往铁水硅越低温度越低,炼钢厂入炉铁水温度在1 200℃~1300℃,装入制度为220 t铁水+20 t废钢,化学成分见表1所示。

表1 铁水化学成分/%

低硅铁水冶炼的难点如下。

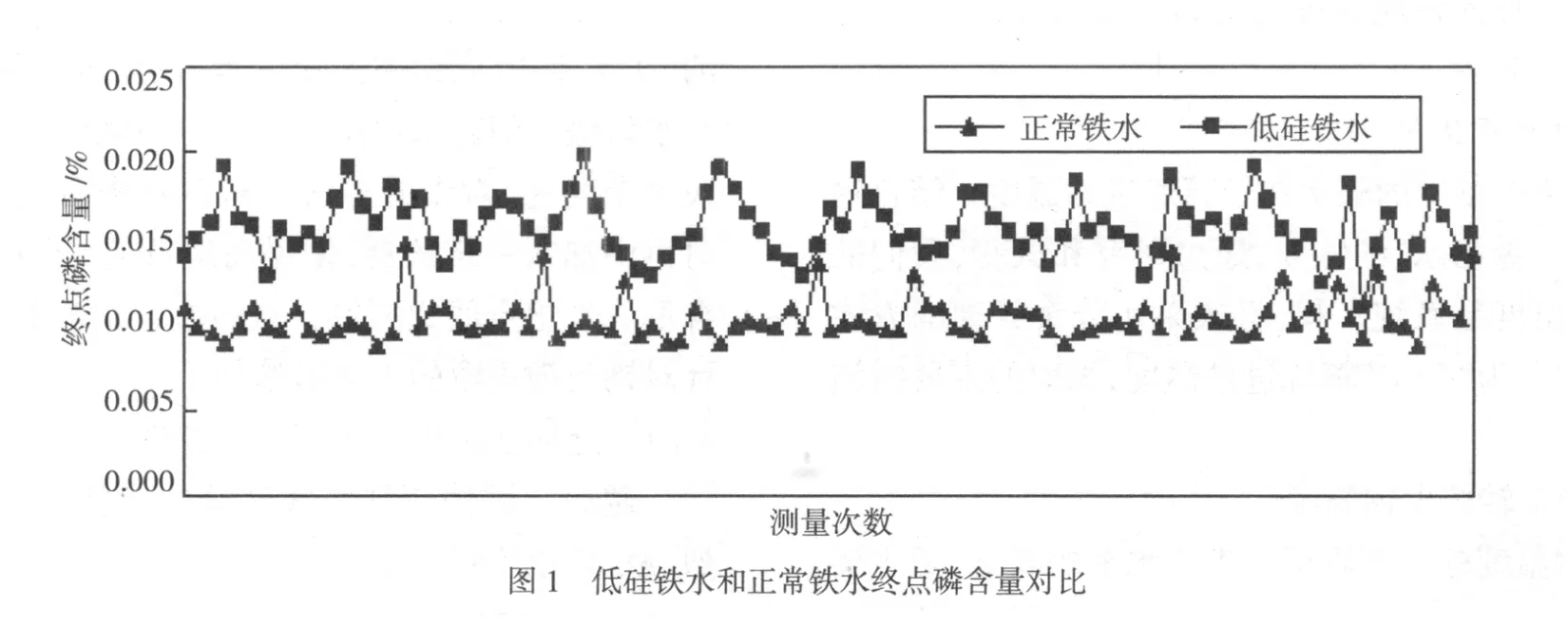

2.1 前期成渣困难,脱磷效率降低

低硅铁水,由于铁水硅含量低,前期铁水硅氧化后,炉渣中SiO2难于富集,炉渣主要矿相为镁硅钙石(3CaO·MgO·SiO2)和高熔点的硅酸二钙(2CaO·SiO2)[1]。初期渣中较早地出现硅酸二钙,阻碍了石灰的进一步溶化,造成前期成渣困难,同时脱磷困难,和正常铁水终点磷含量相比,脱磷效率明显降低,见图1。

2.2 渣层薄,易于“返干”

低硅铁水渣层薄,炉渣总量少,渣中(FeO)相对低,冶炼中期,随着石灰不断溶解,渣中CaO含量不断上升,而渣中(FeO)含量则因碳氧反应逐渐激烈进行而逐步降低。因而使炉渣体系进入多相区,沉淀出C2S、C3S、CaO等不溶解的颗粒,导致炉渣粘度加大,流动性变差,炉渣“返干”[2]。

2.3 氧枪易粘钢,处理粘钢占用大量作业时间

吹炼前期,因转炉熔池温度低不易化渣,吹炼过程中,渣量小,炉渣易返干,渣层不能较好地覆盖钢液面,返干带出的钢水极易发生氧枪粘钢[3]。

2.4 不利于炉衬维护,两侧耳轴侵蚀加剧

冶炼前期一定碱度的炉渣难以形成,酸性渣对转炉炉衬的侵蚀严重,不利于炉衬的维护。

3 低硅铁水攻关措施

3.1 优化吹炼制度

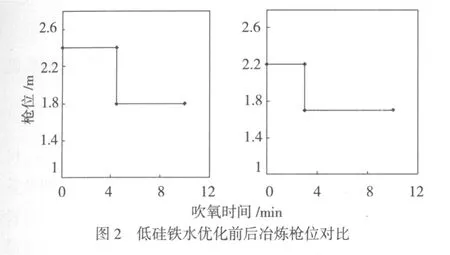

由于210 t转炉采用干法除尘技术,转炉烟气存在卸爆(卸爆点:CO大于9%、O2大于6%)的特点,转炉冶炼前期需采用高枪位、低流量操作。在此基础上,为提高前期渣中的FeO含量,枪位应该控制在2.2 m~2.4 m,并适当延长高枪位时间,高枪位时间控制在4~5 min内。在Si、Mn氧化期后,枪位应控制在1.7 m~1.8 m,适当提高熔池温度和使炉内物料得到充分的搅拌1~2 min,使渣中FeO充分和石灰的反应促进石灰溶解,以保证炉渣具有一定的碱度。典型的冶炼枪位控制对比如图2。

3.2 留渣操作

低硅铁水冶炼初期渣中较早地出现高熔点硅酸二钙,阻碍了石灰的进一步溶化,造成前期成渣困难。而在CaO-SiO2-FeO碱性渣系渣中(FeO)是表面活性物质,FeO可以改善熔渣对石灰块的润湿程度和提高熔渣向石灰块缝隙中的渗透能力;FeO和CaO同是立方晶格,而且O2-、F3+、Fe2+离子半径不大,它在石灰晶格中的迁移、扩散、置换和生成低熔点相都比较容易,促进石灰溶解[4];而现有资料表明,渣中FeO达30%~36%,C2S壳层即发生松动,在高温下易于炉渣其它组成结合成低熔点的化合物而进入渣中[2]。

转炉终渣具有碱度高、渣温高、FeO含量高等优点,有助于前期石灰熔化成渣和脱磷。根据低硅铁水中Si含量高低,决定合理留渣量,一般要求留渣量在5~12 t,铁水Si含量相对高时,留少量炉渣,Si含量低时,则留相对多的炉渣。采用留渣操作过程中,因初期渣具有一定的温度和大量的氧化铁,则促进石灰在冶炼前期溶解成渣;石灰快速溶解和留渣有一定的碱度,故冶炼前期炉渣具有较高的碱度,可有效避免前期酸性渣对转炉炉衬的侵蚀,促进脱磷效率的提高。同时由于转炉终渣具有很高的碱度,降低了石灰消耗,石灰加入量由51.25kg/t降低到40.78kg/t。

3.3 前期加SiC补充热量

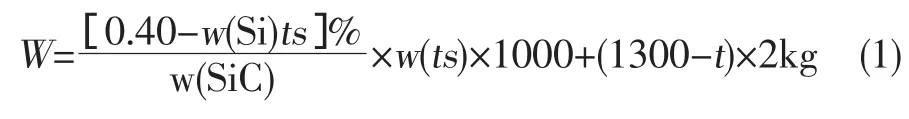

由于低硅铁水带来的物理热和化学热偏低,因此炼钢厂采用炉内加SiC的方式补充冶炼前期热量。SiC加入量通过理论计算及实际摸索按式(1)加入比较合理。

式中:W——补加SiC重量,kg;

w(Si)ts——铁水中硅含量,%;

w(SiC)——碳化硅中硅含量,%;

w(ts)——铁水装入量,t;

t——铁水实际温度,℃。

SiC加入量应控制合理,避免加入量过大造成转炉冶炼前期溢出大量低温渣,不利于冶炼中期的控制。

3.4 优化底吹供气制度

由于低硅铁水Si、Mn含量低,脱碳反应提前,吹炼中期和末期的脱碳速度分别取决于[O]和[C]扩散速度,而冶炼低硅铁水时的过程枪位要比正常条件铁水炉次的高,渣中FeO含量相对较高。因此,冶炼过程适当提高转炉底吹流量,提高熔池的搅拌强度,可以使渣中FeO的高效地传到熔池,促进熔池中[O]和[C]的扩散,从而有利于提高脱碳速度及缩短冶炼时间。

4 结论

4.1 低硅铁水通过技术攻关,采取优化吹炼制度,合理的留渣操作、补加SiC提高热量、优化底吹供气制度,有效地解决了冶炼过程中成渣、脱磷效率低及粘枪严重等技术难题。

4.2 低硅铁水通过留渣操作,促进脱磷效率的提高,降低了石灰消耗,石灰加入量由51.25kg/t降低到40.78kg/t。

4.3 低硅铁水带来的物理热和化学热偏低,根据铁水条件不同,通过计算确定合理的SiC加入量可有效补充冶炼前期热量不足的问题。

[1]杨文远,吴文东,王明林.大型转炉低硅铁水炼钢研究[J].钢铁, 2005,40(8):22~25.

[2]魏寿昆.冶金过程热力学[M].北京:科学出版社,2010.180-182.

[3]吴文东,彭波,代宾,等.低硅铁水冶炼工艺实践[J].中国冶金, 2007,17(10):14~22.

[4]陈晨.转炉炼钢快速成渣工艺探讨[J].武钢技术,1998,36(7):9-13.

Technical Breakthrough Practice of Low Silicon Hot Metal Smelting at Jigang 210 t Converter

Ma Hongde,Sun Zhengqu

Technical breakthrough was strived for in order to tackle with the knotty problems of difficult slag forming at early phase,low dephosphorization efficiency and thin slag layer at low silicon hot metal smelting.Technical measures such as optimizing blowing system,rationalizing hot heel operation,increasing heat energy by making further SiC addition and optimizing argon supply system for bottom blowing were taken to effectively solve the problems of difficult slag melting,low dephosphorization efficiency and serious lance pickup during smelting.Good benefit was obtained.

converter,smelting,low silicon hot metal,dephosphorization,hot heel,optimization

(收稿 2011-02-15责编赵实鸣)

马洪德,男,研究生学历,济钢集团有限公司炼钢厂工程师。