张天渠油田套漏井治理可行性分析

2011-01-03王锦昌巢贵业邓红琳王宏伟

王锦昌,巢贵业,邓红琳,王宏伟

(中石化华北分公司,河南 郑州 450006)

张天渠油田套漏井治理可行性分析

王锦昌,巢贵业,邓红琳,王宏伟

(中石化华北分公司,河南 郑州 450006)

为有效治理张天渠油田的套漏井,解决套漏引起的单井产量下降、含水率上升甚至停产等问题,对张天渠油田套漏原因进行了分析。分析认为,套漏主要是套管外电化学腐蚀所致。针对套漏井套漏位置及套漏程度的差异,提出了3种治理方案,分别对3种方案的优缺点、可行性进行了详尽分析。分析认为,挤水泥堵漏工艺可快捷有效地治理漏点少且漏点在水泥返高以上的井;对于破漏点多且难于实施挤水泥堵漏工艺的井,可采取下101.6 mm套管二次固井或侧钻工艺方案进行有效修复。

套漏;挤水泥;侧钻;二次固井;张天渠油田

引 言

张天渠油田位于陕西省定边县砖井镇张天渠村,构造上位于鄂尔多斯盆地伊陕斜坡西部中段,地层自上而下包括第四系,白垩系志丹群,侏罗系安定组、直罗组、延安组,上三叠系延长组。延安组、延长组共有4套含油层系(延9、延10、长2、长3),其中,延长组长2油层为主要含油层系。4套含油层累计探明石油地质储量为991.9×104t。张天渠油田2000年10月投入开发,目前共有采油井45口,注水井13口。目前已发现油井套漏16口,注水井套漏8口。油井套漏使单井产量严重降低,含水率大大升高,甚至被迫停产;注水井套漏导致注水失效。随着套漏井日益增多,必将严重制约油田的稳产和高效开发[1-4]。因此,开展油田套漏井的治理势在必行。

1 套漏井原因分析

张天渠油田套漏的油井和注水井都为二级井身结构,一开为 ø311 mm井眼,下 ø244.5 mm套管,固井水泥返高到地面;二开为ø216 mm井眼,下ø139.7 mm套管,固井水泥浆返高到直罗组的1 300~1 600 m,因井而异。目前发现的24口套漏井中,通过封隔器和电磁探伤找漏定位确定,大部分破漏井漏点都发生在水泥返高以上的洛河组、安定组或直罗组。

分析认为,张天渠油田套漏原因是套管外遭受电化学腐蚀所致。电化学腐蚀是指不纯的金属跟电解质溶液接触时,会发生原电池反应,比较活泼的金属被氧化。腐蚀电池形成的原因主要是与套管接触的地层水溶解CO2(通过水样分析报告可知,张天渠洛河组地层水中CO2浓度达到68.4 mg/L)形成了电解质溶液,而浸泡在该溶液中的套管并非至纯材料,即除铁之外,还含有石墨、渗碳体(Fe3C)以及其他金属和杂质,它们大多数没有铁活泼。通常电化学腐蚀速度较快,张天渠油田套漏井井壁厚度为7.72 mm,据统计套漏井的平均使用年限仅为9.9 a,根据地面腐蚀监测,腐蚀产物明显具备Fe2O3颗粒特征。因此,张天渠油田套漏原因以套管外的电化学腐蚀为主。另外,对张天渠油田洛河组、直罗组地层水样分析发现,其中硫酸还原菌(SRB)的含量较高,每毫升达103个。因此,细菌腐蚀[5]可能是张天渠油田套漏的又一重要因素。

2 挤水泥堵漏治理

对于套漏不十分严重,且破漏点之间能够建立起有效循环的井,可采取挤水泥堵漏的方法进行修复。挤水泥堵漏(简称挤堵)工艺设计如下:①提出抽油杆和井内生产管柱;②用卡瓦式封隔器进行套压找漏,漏点精确至5.0~15.0 m;③打悬空水泥塞,水泥浆密度不低于1.85 g/cm3,悬空水泥塞打在漏点以下20~30 m,水泥塞长度约为30 m(大约需水泥0.5 t);④下入挤水泥管柱,卡瓦式封隔器以下加1~2根钻杆,封隔器封堵在漏点上部20~30 m;⑤试挤,即先用清水进行探索性试挤,确定漏点能挤入的液体体积,根据清水的挤入量,计算出实际需挤入水泥的量(试剂量+0.5 m3);⑥挤水泥,水泥标号为G级油井水泥,水泥浆密度不低于1.75 g/cm3,失水不大于30 mL,水泥稠化时间不低于180 min(根据实际挤水泥施工需要时间再附加120 min计算得到);⑦洗井,上提2根管柱,洗出井筒内多余的水泥浆,上提挤水泥管柱20根,侯凝24 h;⑧试压,井筒试压15 MPa,30 min压降不大于0.5 MPa为合格,挤堵成功;⑨提出挤水泥管柱,下螺杆钻钻扫悬空水泥塞,再下刮管器对ø139.7 mm油层套管刮管,刮至人工井底,并洗井。

采用挤水泥堵漏对套漏井修复具有4大优点:①作业周期短,下封隔器试挤、挤堵,纯作业时间只需要5~7 h;②可快速恢复生产,挤堵修复后的油井可直接下入原抽油管柱,利用原抽油泵系统进行生产;③施工成本低,一次挤堵包括打悬空水泥塞所用水泥量只需3~5 t,且挤堵修复后无需更换原抽油系统,有效节约了修复成本;④挤堵并未破坏井底渗流通道,挤堵成功后大大降低了油井含水率,同时可有效增油。

挤水泥堵漏工艺也存在需要改善之处:①挤堵成功率偏低,张天渠油田开展的先期堵漏试验成功率仅为60%,主要是不能精确定位漏点,导致挤堵失效;②打悬空水泥塞时易造成部分水泥浆漏落到井底,污染油层,为此,准备引入植物膨胀塞、下丢手器等措施保护井底不受污染;③该工艺对于只有一处破漏点或几处破漏点套漏井适用性较强,对于漏点较多且彼此距离远不连通的井修复难度大。

张天渠油田,前期开展套漏治理共10口井,全部采取挤水泥堵漏工艺进行修复,修复成功6口井,修复后的产量基本恢复到套漏前的水平,总计日产油达到7.32 t/d,取得了良好的增油效果。未能有效修复的4口井主要原因是漏点较多,精确定位每一处漏点难度大,挤堵工艺难以有效治理套漏。

3 下小套管二次固井治理

对于套漏复杂,比如套管破漏点较多,彼此之前不连通,采用挤堵无法修复的井,可采用在原技术套管内再下入1层套管环空顶替水泥二次固井[1,6]的方法进行修复。新下入的套管要遵循2个原则[7]:①保证足够的环空间隙,以便能顺利固井;②尽量下入内径较大的套管,以方便采油管柱的下入及后期再改造。张天渠油田拟对4口油井和3口水井进行下入小套管二次固井的工艺进行堵漏修复。该油田原技术套管规格为ø139.7 mm×7.72 mm。其内径尺寸为ø124.3 mm。为使下入的套管内径足够大,拟下入ø101.6 mm×5.74 mm无接箍套管,该套管外径为ø101.6 mm,固井时环空间隙为22.7 mm,固井可顺利进行。

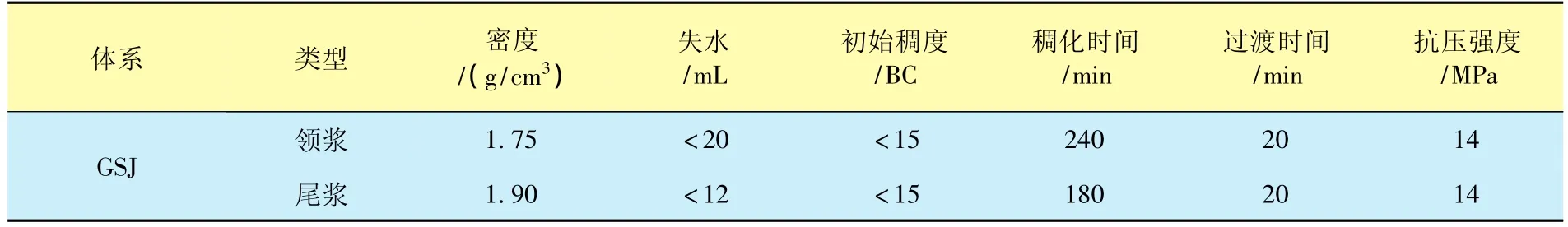

为了保证固井时套管的居中度,拟采用延迟固井[1,8]的方法进行固井,延迟固井对水泥浆的性能要求见表1。延迟固井方案设计:①下ø101.6 mm无接箍套管到设计位置,管柱组合为浮鞋+ø101.6mm无接箍套管2根+浮箍+ø101.6 mm无接箍外加扶正块套管串+井口法兰;②正洗井;③正替水泥浆、压塞液、顶替液并碰阀(水泥浆要返到地面);④上提ø101.6 mm套管柱1~2根;⑤回插上提的ø101.6 mm套管;⑥候凝。

表1 延迟固井水泥浆性能要求

下小套管二次固井优点分析:①修复套漏彻底,下入的新套管环空全部被水泥浆隔离,彻底封堵了套漏点,并有效保护了新套管不受管外地层水的电化学腐蚀;②施工方法简便,作业风险较小,该工艺无需下入复杂的管柱组合,无需进行特殊的高难度作业,采用常规的固井工艺就能顺利施工。

4 老井侧钻治理

针对套漏修复困难,套漏位置在水泥返高以下,且套漏前日产油量低于0.5 t/d的低效套漏井,可采取老井开窗侧钻方法进行治理。老井开窗侧钻在各大油田成功的例子[9-12]很多,如辽河油田1992~2004年底共完成侧钻井1 928口,侧钻水平井23口;江苏油田2001~2008年共实施侧钻井185口,成功170口;中原油田2000~2008年共实施侧钻井944口,侧钻定向井456口;大庆油田2000~2008年共实施侧钻井8 000口。2010年华北分公司宁东油田成功实施了2口侧钻井,分别是ND3-1和ND3-2井;张天渠油田与宁东区块地层特征相近,老井井身结构相同,因此,张天渠油田实施老井侧钻治理也是可行的。

侧钻井开窗点选择至关重要,开窗点选择要遵循:①开窗点以上套管必须完好,通径、试压合格;②开窗井段固井质量较好,井径较小;③地层较稳定,最优选择为稳定性砂岩地层;④避开套管节箍;⑤尽量利用较长的老井眼,缩短侧钻周期;⑥根据地质提供的靶心、位移和相关数据以及侧钻工具、地层的造斜能力,合理调整开窗深度,保证井眼轨迹圆滑和有利于达到地质目的。

侧钻井采用ø118 mm钻头在ø139.7 mm套管内开窗侧钻,采取下斜向器方式侧钻,完成后下入ø88.9 mm×5.49 mm尾管,尾管悬挂于开窗点以上100 m,尾管外环空全部顶替水泥浆固井。

采取老井侧钻对套漏井进行修复的优点:①合理利用了老井眼上部完好井段,减少了单井材料消耗,缩短了单井施工周期,降低了单井施工成本;②可有效提高老井剩余油的采收率;③充分利用了老井网合理布局,避免了钻调整井而造成的重复投资。

5 结论

(1)张天渠油田套漏原因主要是套管外电化学腐蚀所致,套管直接与地层流体接触是腐蚀发生的诱因。

(2)挤水泥堵漏可快捷有效修复套漏点少、距离近且彼此连通的套漏井,挤堵前的精确找漏是确保挤水泥堵漏成功的关键。

(3)下ø101.6 mm无接箍套管二次固井可彻底解决老井多处套漏问题,延迟固井技术可确保套管的居中度。

(4)老井侧钻改造可充分利用原注采井网提高剩余油的采收率。

[1]向绪金,陈书庆,韩金献,等.中原油田二次完井与配套技术[J].石油钻采工艺,2004,26(4):20-23.

[2]刘建英,怀海宁,曹宗熊,等.安塞油田套损井长效防治工艺技术[J].承德石油高等专科学校学报,2008,10(4):13-16.

[3]何增燕,吴丽华,等.套损井研究及修复[J].特种油气藏,2004,11(4):70 -73.

[4]杨桂林.套管穿孔治理技术在八面河油田的应用[J].石油天然气学报,2005,27(1):116-118.

[5]郭睿川.稠油套管变形井套管漏点处理技术研究及应用[J].特种油气藏,2010,17(4):117-119.

[6]李海庆,赵国相,郭冰峰,等.套管损坏原因及套损修复技术分析[J].石油矿场机械 ,2005,34(3):96-98.

[7]王怀明,刘延文.小套管二次固井工艺技术[J].大庆石油地质与开发,2003,22(5):40-41.

[8]周雁,张新委,孙洪安,等.油水井套损机理及综合防护技术应用研究[J].特种油气藏,2005,12(3):79-82.

[9]左卫青,闫振来,张佃宾,等.YH23-2-4侧钻水平井钻井实践[J].中外能源,2010,15(3):52-55.

[10]于文平,刘天科,裴建忠.胜利油田古潜山深井侧钻技术[J].石油钻探技术,2002,30(2):4-6.

[11]赵华西.孤东油田套管损伤的分析方法和治理措施[J].石油机械,2003,31(7):29 -31.

[12]徐守余,魏建军,温红.油井套管损坏动力学机制研究[J].石油钻采工艺,2003,25(3):67-69.

Feasibility analysis of casing leak treatment in Zhangtianqu Oilfield

WANG Jin-chang,CHAO Gui-ye,DENG Hong-lin,WANG Hong-wei

(Huabei Company,SINOPEC,Zhengzhou,Henan450006,China)

Casing leak has caused problems such as production decline,water cut increase,or even shut- in well in the Zhangtianqu Oilfield.Analysis of the reasons of casing leaks indicates that electro chemical corrosion is the major cause.Three treatment programs have been proposed according to the differences in locations and degrees of casing leaks,and the advantages,disadvantages and feasibility of the three programs have been analyzed in detail.It is believed that cement squeezing is a fast and effective way for wells with few leaking points located above cement top;while for wells with more leaking points and cement squeezing is difficult to apply,secondary cementing by running in 101.6 mm casing or sidetracking will be effective.

casing leak;cement squeeze;sidetracking;secondary cementing;Zhangtianqu Oilfield

TE358

A

1006-6535(2011)05-0124-03

20110317;改回日期20110420

王锦昌(1984-),男,助理工程师,2007年毕业于西南石油大学石油工程专业,2010年毕业于西南石油大学油气田开发专业,获硕士学位,现主要从事钻完井工程设计及研究工作。

编辑 王 昱