木片浸渍程度数学模型的应用

2010-12-31吕卫军曹春昱薛崇昀刘锡炳黎的非

吕卫军 曹春昱 薛崇昀 刘锡炳 黎的非 张 勇

(1.中国制浆造纸研究院,北京,100020;2.赤天化纸业股份有限公司,贵州赤水,564700)

木片浸渍对于化学浆和化学机械浆非常重要[1]。19世纪50~60年代,木片浸渍机理在研究过程中得到了不断发展和完善[2-3]。近年来,随着人们对蒸煮前和机械处理前预浸渍重要性认识的进一步提高,不少研究者采用数学建模的方式来研究木片浸渍过程,这些数学模型有些偏重于渗透过程,有些偏重于扩散过程。能够最终表达木片浸渍程度的数学模型并不多见[4-5]。本实验在已建立的木片浸渍程度数学模型[6]的基础上提供了数学模型的应用实例,以供参考。

1 实验

1.1 原料与仪器

用于木片浸渍程度评价的原料为红松,切片大小为60mm(L)×60mm(T)×(3、5、7、9mm)(R),红松片需六面刨光,将其放入无干燥剂的干燥器中平衡水分备用。

主要仪器有秒表、天平(0.0001g)、水浴锅、家用小型蒸锅。

1.2 实验方法

1.2.1 木片厚度对浸渍程度的影响

将厚度为3mm的木片从干燥器中取出,迅速将木片完全浸入温度80℃、NaOH浓度0.5mol/L(密度1.02g/cm3)浸渍液中,在规定的时间内取出(木片取出时间分别为2.5、5.0、10.0、15.0、25.0、30.0、45.0、60.0、120.0、180.0min),在木片表面无液滴滴落时称取质量,最后在105℃烘至恒重,测定绝干质量。厚度为5、7、9mm的木片浸渍程度测定方法同上。

1.2.2 预汽蒸对木片浸渍程度的影响

实验所用木片厚度为3mm,实验步骤如1.2.1所述,不同之处是在浸渍前须对木片进行预汽蒸。预汽蒸在小型家用蒸锅中常压进行,待锅中液体沸腾后将木片放在篦子上进行预汽蒸,时间分别为5和10min,预汽蒸完成后迅速将木片放入浸渍液中。

1.2.3 添加表面活性剂对木片浸渍程度的影响

实验所用木片厚度为3mm,实验步骤如1.2.1所述,不同之处是浸渍液中需添加1%(质量分数)的表面活性剂。

1.2.4 温度和pH值对木片浸渍程度的影响

实验所用木片厚度为3mm,实验步骤如1.2.1所述,不同之处是浸渍液分别为20℃和80℃的NaOH(0.5mol/L)溶液和20℃的水。

1.2.5 木片密度和浆料性能的测定

木片的绝干密度按照GB/T1933—1991进行测定;木片骨架密度采用空隙率测定仪AutoPoreⅣ9500进行测定。

1.2.6 木片浸渍程度的计算木片浸渍程度采用下式进行计算:

其中,ρw=1.35g/cm3;ρdc=0.47g/cm3;ρl=1.02g/cm3;ml/mdc为浸渍后木片中水分与木片绝干质量的比值。

1.2.7 数据处理

采用Origin7.5的ExpAssoc方程对所得数据进行非线性拟合处理。

2 结果与讨论

2.1 木片厚度对浸渍程度的影响

不管是阔叶材还是针叶材,液体在木片内部的径向流动都是主导因素[2-3]。已有研究表明,木材径向的质量流是横向和切向的50~200倍,因此木材的长度对于液体的浸渍来说是关键的因素[7]。一些直接的和间接的实验表明,减小木材的长度可以提高浸渍程度[8]。然而有关木片厚度对浸渍程度影响的研究并不多见。本实验仅就木片厚度对浸渍程度的影响进行研究,结果如图1所示。

图1 木片浸渍程度随木片厚度的变化

从图1可以看出,木片浸渍程度随浸渍时间的延长总体呈上升趋势。浸渍时间为60min时,木片厚度从9mm降低到3mm,木片浸渍程度由0.231增加至0.474,提高了105%。从扩散理论上讲,由于木片厚度的减小能够为浸渍液扩散和空气溶解提供短的途径,最终影响浸渍程度。随着木片厚度的降低,同一时间点的木片浸渍程度有所提高,也就是说木片厚度会影响最终浸渍程度。

2.2 预汽蒸对木片浸渍程度的影响

木片毛细管孔隙中存在的空气是影响木片浸渍最为主要的因素之一,在浸渍前尽量去除孔隙中的空气是木片达到完全浸渍的前提条件。最常用的空气去除技术是常压或超常压下的预汽蒸[9]。但预汽蒸对木片浸渍程度到底有多大的影响,少有量化的数据可查。本实验通过木片浸渍程度数学模型研究了预汽蒸对木片的浸渍程度的影响,结果如图2所示。

由图2可以看出,在无预汽蒸的条件下,浸渍60min时,木片的浸渍程度为0.471。预汽蒸5min后做同样的处理,木片浸渍程度可以达到0.573,相比无预汽蒸,木片浸渍程度提高了21.7%。延长预汽蒸时间到10min,木片浸渍程度进一步提高至0.609,相比无预汽蒸,木片浸渍程度提高了29.3%。从实验结果来看,预汽蒸对于提高木片的浸渍程度非常有效,但是把预汽蒸时间由5min增加至10min,浸渍程度仅增加了6.3%。虽然预汽蒸最为重要的因素是预汽蒸时间[10],但从实验结果看,预汽蒸时间并不是越长越好。理论上讲,当水蒸气的分压与环境的压力相同时,存在于木片孔隙中的空气将被完全去除。因此,要达到空气的完全去除,首先要保证预汽蒸时间,另外,要处理好水蒸气压力和温度的关系。

图2 不同预汽蒸时间对木片浸渍程度的影响

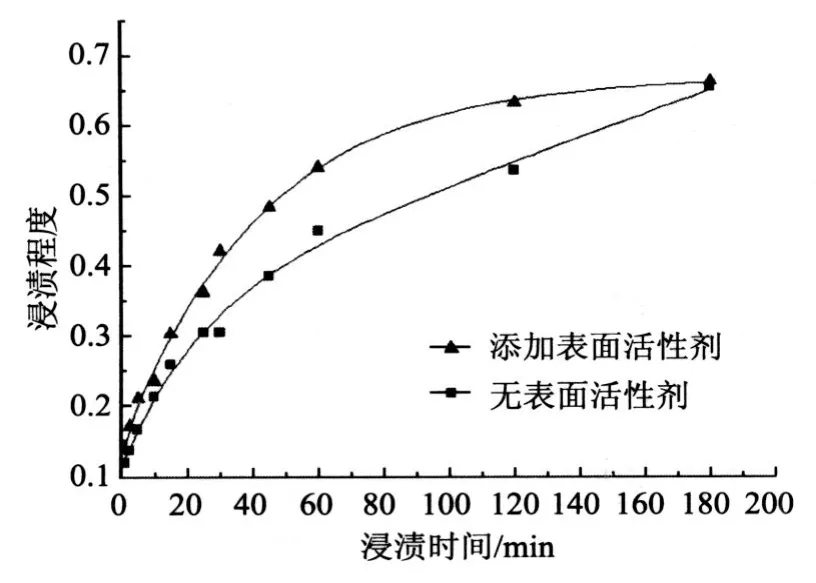

2.3 添加表面活性剂对木片浸渍程度的影响

向浸渍液添加表面活性剂能减小液-固接触角和增大木材表面的润湿能力。表面活性剂还可以通过对含羟基抽出物的润湿和乳化作用来改善浸渍效果[11-12]。另外,表面张力的减小也可能对浸渍作用产生负面影响。事实上,表面活性剂的使用首先还是要考虑毛细管结构和木材的组成成分。表面活性剂的作用机理尚未完全清楚。有些研究表明,表面活性剂对浸渍效率的作用很小或没有[11];而在有些实验中,向蒸煮液中添加表面活性剂会改善蒸煮效果,蒸煮效果的改善主要是由于浸渍效果的改善引起的[12-13]。

如前所述,在木片进行化学或机械处理前添加表面活性剂,对木片浸渍程度有多大的影响及其影响方式如何,目前尚无定论。虽然现在已有研究开始涉及这个领域,但也很少看到量化的数据。本实验通过木片浸渍程度数学模型研究了添加表面活性剂对木片浸渍程度的影响,结果如图3所示。

从图3可以看出,浸渍60min时,添加表面活性剂处理的木片较未添加表面活性剂处理的木片浸渍程度由0.474增加至0.558,浸渍程度提高了17.7%。而在180min时,添加表面活性剂处理的木片比未添加表面活性剂处理的木片浸渍程度由0.663增加至0.671,木片浸渍程度仅提高了1.2%。结果表明,表面活性剂可以加快液体向木片内部浸渍渗透的速度,但加速作用随着时间的延长趋于缓和。

从图2和图3可以看出,预汽蒸和添加表面活性剂对木片浸渍程度的影响是不同的。预汽蒸的主要作用是移除存在于木片孔隙中的气体。气体的移除一方面是由于气体自身的热膨胀,另一方面是由于温度的提高使水蒸气的分压增加,从而驱赶存在于木片孔隙中的气体。气体的移除会对木片最终的浸渍程度产生明显的影响,而且这种影响随时间变化不大。添加表面活性剂会导致液-固接触角减小和木片表面润湿性能增加,从而加速浸渍速率,最终影响木片浸渍程度。但这种加速作用随时间的延长而减弱或消失。

图3 添加表面活性剂对木片浸渍程度的影响

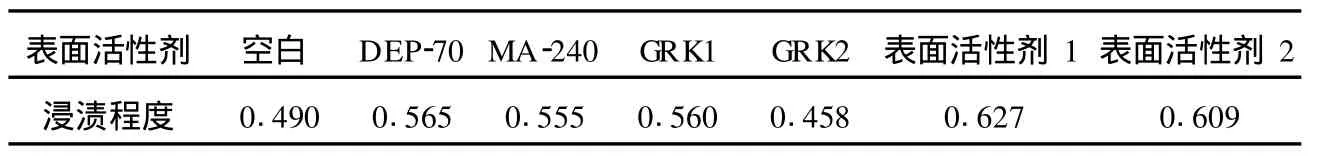

采用表面活性剂强化预浸渍已经成为节能降耗的一个研究方向。然而,面对诸多的表面活性剂,如何进行选择是一个急需解决的问题。对每一种表面活性剂都进行制浆实验将花费大量的时间,并消耗大量的人力和物力。本实验对6种不同的表面活性剂采用木片浸渍程度数学模型进行筛选,结果如表1所示。

表1 不同表面活性剂浸渍程度对比

从表1中可以看出,浸渍液中添加表面活性剂GRK2后,木片浸渍程度低于空白实验,因此,GRK2并不能提高木片的浸渍程度,甚至对于木片浸渍效果有负作用。向浸渍液中添加表面活性剂DEP-70、MA-240、GRK1,木片浸渍程度提高了13.3%~15.3%。浸渍液中添加表面活性剂1和表面活性剂2的效果最为明显,表面活性剂1能将浸渍液向木片内部浸渍的程度提高28.0%,表面活性剂2能提高24.3%。由以上的实验结果可以看出,如果采用表面活性剂进行强化预浸渍实验,可以选择对木片浸渍程度提高较为明显的表面活性剂1和表面活性剂2,且表面活性剂1效果优于表面活性剂2。实验也表明,采用木片浸渍程度数学模型可以快速对不同表面活性剂进行筛选,缩小表面活性剂的筛选和实验范围。

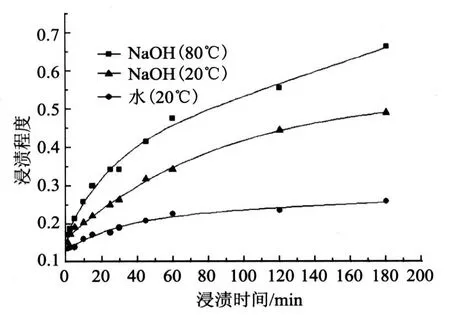

2.4 温度和pH值对木片浸渍程度的影响

浸渍过程中,温度、压力和浸渍液pH值等条件的变化可以影响到木片浸渍程度的变化。本实验仅就温度和pH值对木片浸渍程度的影响进行探讨,结果如图4所示。

图4 温度和pH值对木片浸渍程度的影响

从图4可以看出,当浸渍液的pH值相同时(为同浓度NaOH),提高浸渍液的温度可以明显提高木片浸渍程度。浸渍60min时,NaOH浸渍液温度由20℃提高至80℃,木片浸渍程度提高38.2%。在低于沸点和恒压的条件下,提高温度会提高浸渍液的渗透速率,这主要是由于提高温度可以降低浸渍液的黏度[2-3]。浸渍液的温度也可能通过影响木材的毛细管结构和影响润胀而改变渗透过程[14]。温度对浸渍液向木材内部渗透的最终影响还要决定于木材的类型、浸渍液性质和浸渍压力等因素。

浸渍液会对木材的润胀起到不可忽视的作用。浸渍液中的羟基对于木材来说具有很强的亲和性,可能会引起木材较大的润胀作用[14]。本实验仅对20℃下NaOH(pH值13.7)浸渍液对木片浸渍程度的影响进行了研究。研究表明,相对于纯水,NaOH可以明显提高木片的浸渍程度。然而,到目前为止,木片的润胀是如何影响木材的毛细管结构和浸渍液的渗透过程尚未完全明了。有研究表明,像硫酸盐蒸煮液这样的碱性蒸煮液,由于对木片具有润胀作用,浸渍液渗透过程相对较慢,但渗透程度却相对较高[15]。利用木片浸渍程度数学模型还可以计算不同pH值对木片浸渍程度的影响,由于篇幅的限制,不再详细介绍。

3 结论

通过研究木片厚度、预汽蒸和添加表面活性剂等对木片浸渍程度的影响和分析,进一步表明木片浸渍程度数学模型能够成功表达这几种影响因素对浸渍的影响程度,是评价木片浸渍程度的一个有效工具。

影响木片浸渍程度的因素很多,本实验仅对部分影响因素采用木片浸渍程度数学模型进行研究。当然,利用木片浸渍程度数学模型还可以计算其他影响因素和“渗透帮助”技术对木片浸渍程度的影响。

[1]ZanuttiniM,CitroniM,Marzocchi V.Pattern of alkali impregnation of poplarwood atmoderate conditions[J].Holzforschung,2000,54(6):631.

[2]Stamm A J.Diffusion and penetration mechanis m of liquids into wood[J].Pulp and PaperMagazine of Canada,1953,54(2):54.

[3]Stone,J E.Förderreuther C.Study of penetration and diffusion into wood[J].Tappi Journal,1956,39(10):679.

[4]Kazi KM F,Gauvin H.A diffusion model for the chemical impregnation of hardwoods and its significance for rapid steam treatments[J].Paperi.Ja.Puu.,1998,80(1):41.

[5]Kimpe E,Morin F,Kubes G J.The dimensional computer simulation model for liquorpenetration in CMP and CT MP processes[J].Journal of Pulp and Paper Science,1999,25(1):15.

[6]吕卫军,曹春昱,薛崇昀,等.木片浸渍程度数学建模[J].中国造纸学报,2010,25(4):1.

[7]NicholasD D,Thomas R J.Influence of steaming on ultrastrcture of bordered pitmembrance in loblollypine[J].Forest ProductsJournal,1968,18(1):57.

[8]Hatton J V,Keays J L.Effect of chip geometry and moisture on yield and quality of kraft pulps from Western Hemlock and Black Spruce[J].Pulp and PaperMagazine of Canada,1973,74(1):79.

[9]Howard E J.Sulphur reactions in sulphite cooking.PartⅡ:Some physic-chemical aspects[J].Pulp and Paper Magazine of Canada,1951,52(8):91.

[10]WoodsN I.Determination of penetration rates of liquids media into wood using a quarts spiral balance.Part 2:Water and a pre-treated spruce chips[J].Pulp and PaperMagazine of Canada,1956,57(4):142.

[11]Dorland RM,Leask RM,MckinneyJW.Laboratory studies in sulphite pulping:the effectof species,base and liquorpenetration[J].Pulp and PaperMagazine of Canada,1957,58(5):135.

[12]Parthasarthy V R,Grygotis R C,wahoske K W,et al.A sulfurfree,chlorine-free alternative to kraft pulping[J].Tappi Journal,1996,79(6):189.

[13]Duggirala P Y.Evaluation of surfactants as digester additives for kraft softwood pulping[J].Tappi Journal,1999,82(11):121.

[14]Mantanis G I,Young R A,Rowell R M.Swelling ofwood.PartⅠ:Swelling in water[J].Wood Science and Technology,1994,28(2):119.

[15]Oleary P,Hodges PA.The relationship between fullpenetration uptake and s wellingof different fluids[J].Wood Science and Technongy,2001,35(3):217.