冰箱冰柜蒸发器用铝管的硅烷钝化研究

2010-12-28梁永煌满瑞林张春燕尹晓莹

梁永煌, 满瑞林, 郝 丽, 张春燕, 尹晓莹

(中南大学化学化工学院有色金属资源化学教育部重点实验室,湖南长沙 410083)

冰箱冰柜蒸发器用铝管的硅烷钝化研究

梁永煌, 满瑞林, 郝 丽, 张春燕, 尹晓莹

(中南大学化学化工学院有色金属资源化学教育部重点实验室,湖南长沙 410083)

以烯烃酰氧-烷氧基硅烷(MS)为主要成膜剂对冰箱、冰柜蒸发器用铝管进行钝化研究。通过正交实验得到硅烷钝化的最优配方为:MS 50 mL/L,十二烷基磷酸酯5 g/L,乙醇60 mL/L,无机添加剂A 1 g/L,p H值2.0。采用硫酸铜点滴实验、碱浸失重实验和铜盐加速乙酸盐雾实验对所得硅烷膜的耐蚀性进行测定。结果表明:硅烷膜的存在明显提高了铝管的耐蚀性能,耐蚀效果超过了常规的铬酸盐钝化膜。电化学 Tafel极化曲线和交流阻抗谱(EIS)的测试表明:硅烷膜的存在使铝的自腐蚀电位明显正移,自腐蚀电流密度显著降低,阻抗值明显增大,从而有效地降低了铝管的腐蚀速率。金相显微镜和原子力显微镜(AFM)对硅烷膜表面形貌测定表明:硅烷膜层主要由大量无定型的固体微粒沉积而成,膜层表面极其致密、均匀和平整,能够在铝管表面起到耐蚀作用。

铝管;硅烷膜;耐蚀性;电化学测试;表面形貌

0 前言

冰箱、冰柜蒸发器用的铝管材料由于长期暴露在致冷介质等腐蚀环境中,容易发生点蚀、穿孔,导致制冷剂泄露,造成冰箱、冰柜故障,甚至报废,这在资源浪费的同时,也严重污染了环境[1]。因此,蒸发器用的铝管在使用前一般需要进行表面处理。常规的处理方法为阳极氧化和铬酸盐钝化[2]。阳极氧化过程复杂,处理成本高,且不利于弯曲加工等后续处理,应用并不广泛;而铬酸盐钝化虽然工艺简单,成本低廉,但却采用了有毒的六价铬,对人体和环境危害严重,已开始被限制使用。铝管表面的无铬钝化技术已逐渐成为研究的热点[3-5]。本文研究以硅烷为主体的无铬钝化技术,旨在探索出一种铝管表面环保的钝化新技术。

1 实验

1.1 实验材料及预处理

本实验所用材料为外径8.0 mm、壁厚0.65 mm的1060工业纯铝管。实验前先将铝管裁成长为50 mm和80 mm的两种短管(80 mm的短管用于电化学实验),并进行如下预处理:(1)丙酮超声波清洗15 min;(2)蒸馏水洗;(3)碱液清洗20 s;(4)蒸馏水洗至中性;(5)压缩空气吹干;(6)两端用改性丙烯酸甲酯封口待用。

1.2 钝化膜制备

(1)硅烷钝化膜制备

按正交设计表配置硅烷钝化液,加热至40℃左右;将经预处理的铝管钝化20 s,取出,用压缩空气吹干;再置于100℃的烘箱中固化1 h,即得硅烷钝化膜。

(2)铬酸盐钝化膜制备[6]

CrO35 g/L,Na2CrO43.5 g/L,NaF 0.8 g/L,p H值1.5,30℃下钝化3 min,100℃下固化1 h。

1.3 测试方法

1.3.1 耐蚀性

(1)硫酸铜点滴实验

实验参照国标 GB 5936-86《轻工产品黑色金属化学保护层的测试方法浸渍点滴法》进行。硫酸铜点滴液成分:CuSO4·5H2O 50 g/L,NaCl 50 g/L,体积分数为0.37%的盐酸50 mL/L。室温下用带针头的注射器将硫酸铜点滴液滴在试样表面上,观察液滴颜色的变化情况,并用秒表记录其变黑所经历的时间。同种试样重复2次实验,每次实验在同一根短管表面选择5个不同位置进行点滴,并取平均值。硫酸铜点滴液变黑时间大致反映了试样的耐蚀性。

(2)碱浸失重实验

实验按国标 GB/T6074-1992《腐蚀试样的制备、清洗和评定》评价标准进行。将称重后的试样在室温下置于0.2 mol/L的NaOH溶液中,浸泡5 h后,取出,用刷子刷去试样表面残留的腐蚀产物,清洗,烘干,称重,并测量试样的表面积。根据式(1)计算试样的腐蚀速率:

式中:ν为腐蚀速率,m0为试样原始质量,m1为试样腐蚀后的质量,S为试样表面积,t为试样碱浸蚀时间。同种试样重复2次实验,取平均值。

(3)铜盐加速乙酸盐雾实验

实验按国标 GB/T 10125-1997《人造气氛腐蚀实验盐雾实验》方法进行。取NaCl(50±5)g/L,CuCl2·2H2O(0.26±0.02)g/L,用蒸馏水溶解后,用冰乙酸调节p H值至3.1~3.3。溶液中总的固体的质量分数不超过0.02%,实验温度控制在(35±1)℃,采用24 h连续喷雾方式,根据试样表面出现明显斑纹、针状小孔的时间来考察其耐蚀性能。实验用数码相机拍照记录其表面发生变化的过程。

1.3.2 电化学极化曲线和交流阻抗

本实验中利用 PRINCETON公司生产的PARSTAT 2273电化学系统,以质量分数为3.5%的NaCl溶液为腐蚀介质,铂片为辅助电极,饱和氯化钾甘汞电极为参比电极,将空白铝管、铬酸盐钝化管和硅烷钝化管分别做成有效面积为1 cm2的工作电极,组成三电极体系进行电化学 Tafel极化曲线和交流阻抗谱(EIS)测试。

1.3.3 表面形貌

实验采用德国徕卡公司的Leica DFC 480型金相显微镜和美国VEECO公司的Nanoscope IIIa型扫描探针显微镜(原子力显微镜)对硅烷膜表面进行二维和三维形貌分析。

2 结果与讨论

2.1 正交实验设计

采用5因素4水平正交实验设计表(L1645)对硅烷钝化配方进行考察,硅烷钝化液按比例配成100 mL,每份钝化液平行钝化两根铝管试样,实验结果采用硫酸铜点滴实验进行评价。

由正交实验得出硅烷钝化的最优配方为:MS 50 mL/L,十二烷基磷酸酯5 g/L,乙醇60 mL/L,无机添加剂A 1 g/L,p H值2.0。由正交分析的极差值可知:主成膜剂MS的影响因素最高,其次是辅助成膜剂十二烷基磷酸酯,而乙醇影响因素较低。其原因可能由于MS是水溶性硅烷,而乙醇只是作为辅助溶剂,对钝化液和钝化效果的影响不大。

2.2 耐蚀性研究

通过硫酸铜点滴实验、碱浸失重实验和铜盐加速乙酸盐雾实验对最优配方下得到的硅烷膜进行耐蚀性能考察,并与空白铝管和铬酸盐钝化膜进行比较分析。

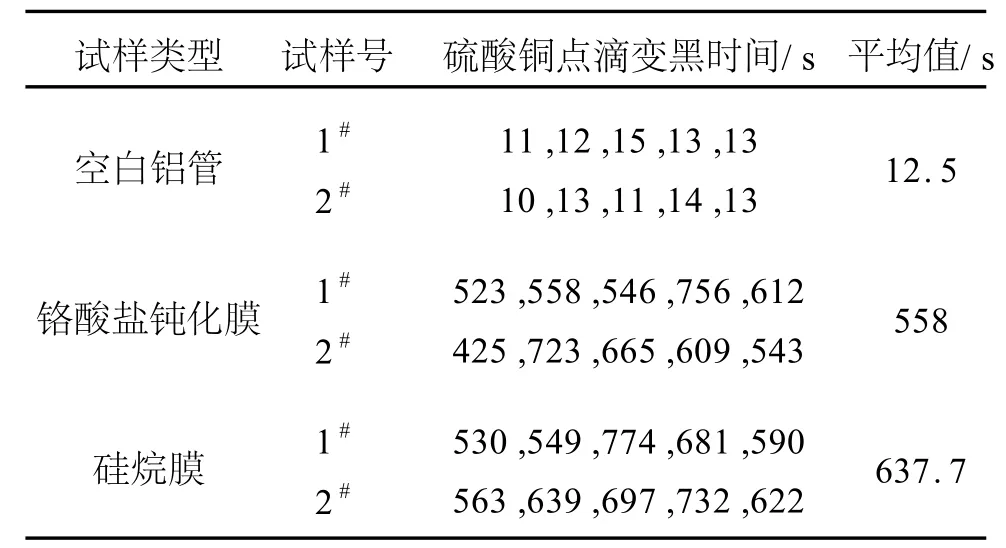

2.2.1 硫酸铜点滴实验

表1为硫酸铜的点滴实验结果。由表1可以看出硫酸铜点滴变黑时间长短为:硅烷膜>铬酸盐钝化膜>空白铝管。硅烷膜的硫酸铜点滴变黑时间明显长于未经钝化处理的空白铝管,且超过了铬酸盐钝化膜,一定程度上反映了硅烷膜优异的耐蚀性能。

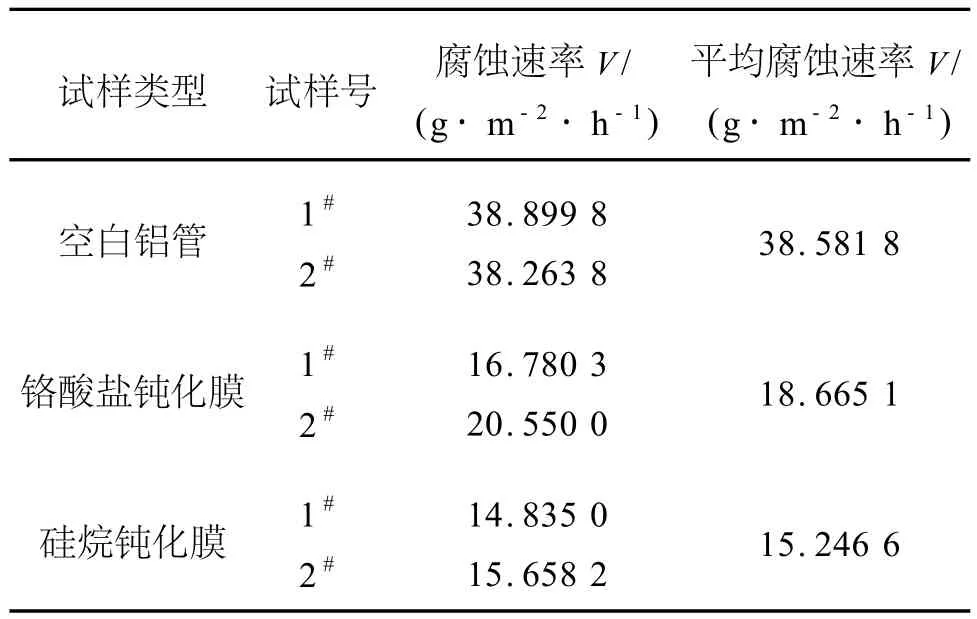

2.2.2 碱浸失重实验

表2为碱浸失重实验结果。由表2可知:未经钝化处理的空白铝管碱浸失重的平均腐蚀速率为38.581 8 g·m-2·h-1,而经过钝化处理的铬酸盐钝化膜和硅烷钝化膜的腐蚀速率明显降低,分别为18.665 1 g·m-2·h-1和15.246 6 g·m-2·h-1。实验结果表明:钝化膜的存在能明显增强铝管的耐碱蚀效果,有效降低了铝管的腐蚀速率,其中,硅烷膜的耐碱蚀效果优于铬酸盐钝化膜的。

表1 硫酸铜点滴实验结果

表2 碱浸失重实验结果

2.2.3 铜盐加速乙酸盐雾实验

由盐雾实验可知:连续喷雾3 h后,空白铝管表面即出现明显的黑纹和少量的针状孔蚀;而铬酸盐钝化膜和硅烷钝化膜表面均无明显变化。24 h后结束盐雾实验时,空白铝管腐蚀已相当严重,表面布满大小不一的点蚀孔和腐蚀产物;而铬酸盐钝化膜和硅烷钝化膜表面虽然失去了原先的光泽,且铬酸盐钝化膜的金黄色也基本褪去,但两根管表面仍不见明显的斑纹、点蚀或其他腐蚀痕迹。实验结果表明:硅烷钝化处理有效提高了铝管的耐盐雾腐蚀性能,耐蚀效果与铬酸盐钝化的相当。

2.3 电化学性质

2.3.1 Tafel极化曲线

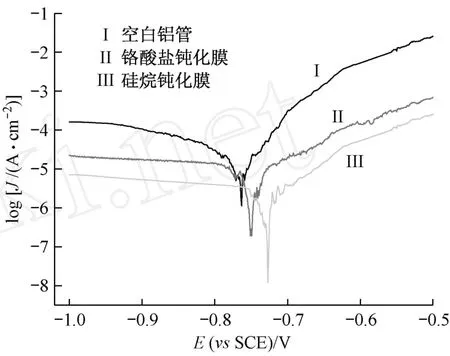

实验中电位扫描范围为-1.0~-0.5 V(相对于SCE),扫描速率为1 mV/s。实验结果,如图1所示。

从图1可以看出:经过钝化处理后得到的铬酸盐钝化膜和硅烷钝化膜的自腐蚀电位比空白铝管的自腐蚀电位有着明显正移,自腐蚀电流密度也有较为显著的下降;而自腐蚀电流密度能大致反映电化学腐蚀速率。由此可见:钝化膜的存在可以有效地抑制电化学腐蚀反应的发生,减缓铝管的腐蚀速率。其中,硅烷钝化膜比空白铝管和铬酸盐钝化膜有着更小的自腐蚀电流密度,从而推知硅烷钝化膜具有更优异的耐蚀性能。

图1 Tafel极化曲线

2.3.2 交流阻抗谱

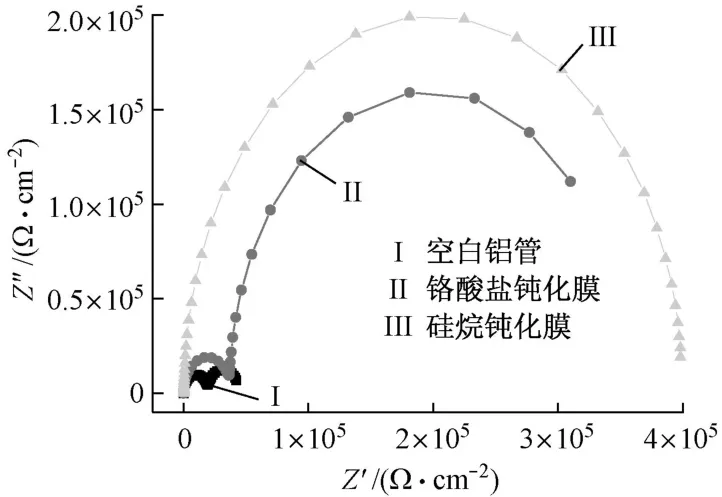

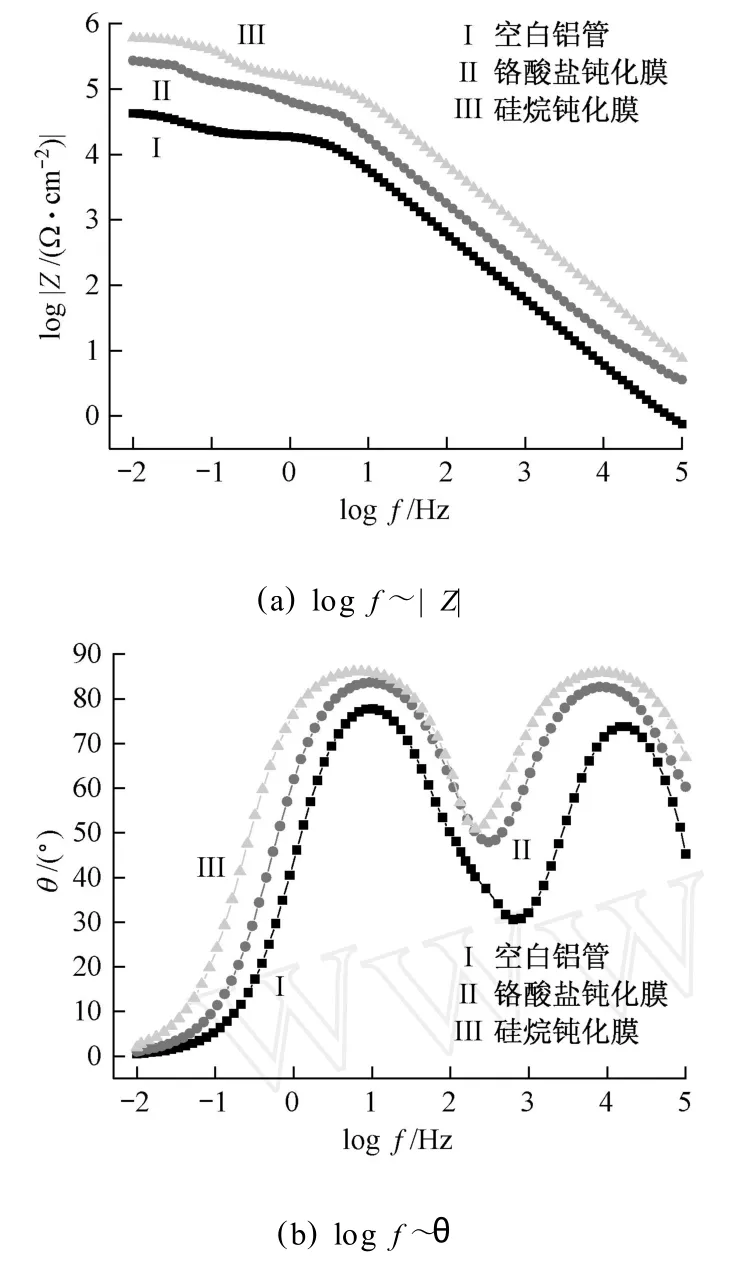

实验采用激励信号为10 mV的正弦波,扫描范围为10-2~105Hz,在室温的开路电位下,对在质量分数为3.5%的NaCl溶液中浸泡了30 min的试样进行交流阻抗测试,所得交流阻抗数据采用阻抗分析软件Zsimpwin进行拟合。实验结果,如图2,图3所示。

图2 Nyquist图

从图2可以看出:在测试频率范围内,空白铝管和铬酸盐钝化膜明显存在两个半圆弧;而硅烷钝化膜却只有一个大的半圆弧,但其半径要明显大于空白铝管和铬酸盐钝化膜的。由此推知:硅烷钝化膜具有较大的阻抗。结合图3(a)分析可知:整个测试频率内,硅烷钝化膜的阻抗都明显大于空白铝管和铬酸盐钝化膜的。说明硅烷钝化膜阻抗最大,耐蚀效果最佳。

图3 Bode图

由图3(b)可知:三种试样都出现了两个波峰,可知三种测试样的阻抗图谱均存在着两个时间常数,在高频端和低频端各有一个。两个时间常数主要包含了铝管外部膜层的相关信息和铝基体界面上的腐蚀电化学信息[7-8]。两个时间常数同时表明了经过钝化处理的铬酸盐钝化管和硅烷钝化管表面生成了一层钝化膜;而空白铝管的第二个时间常数则应是在挤压成型过程中,铝管表面在高温下生成的一层极薄的自然氧化膜层所致。此外,从图3(b)中还可看出:在整个测试频率范围内,硅烷钝化膜的相位角均比空白铝管和铬酸盐钝化膜的高,与图2和图3(a)对应一致,表明硅烷钝化膜具有优异的耐蚀性能,耐蚀效果甚至超过铬酸盐钝化膜的。

综合 Tafel极化曲线和 EIS实验结果分析可知:钝化膜的形成和存在显著增大了体系的阻抗值,有效屏蔽了铝基体与腐蚀介质的直接接触,阻碍了水分子、氧气、电子和离子等微粒在金属/溶液界面上的扩散和迁移,使发生在该界面上的化学反应或电化学反应过程受到阻滞,从而有效地降低了铝的自腐蚀电流密度,抑制了铝基体腐蚀反应的发生和发展,增强铝管的耐蚀性能[9-11]。其中,由于硅烷膜的阻碍和抑制作用最强,故其耐蚀性最高。

2.4 表面形貌

2.4.1 金相显微镜扫描结果及分析

实验通过金相显微镜对未经处理的空白铝管和经钝化处理后得到的硅烷钝化膜的二维表观形貌进行分析。实验结果,如图4所示。

从图4的金相显微照片中可以看出:未经钝化的空白铝管表面呈银白色的铝基体本色,不均匀,存在较多的斑驳纹理和坑状小孔;经过硅烷钝化处理所得的铝管表面形成了一层均匀、致密和平整的硅烷膜,该膜有效地将铝管表面的斑纹和小孔覆盖填平,使铝基体不再裸露。由此推断,硅烷膜能在铝管表面和腐蚀介质之间起到良好的阻隔作用,从而有效地保护铝基体,增强其耐蚀性能。

2.4.2 原子力显微镜扫描结果及分析

在金相显微镜二维形貌分析的基础上,采用原子力显微镜对硅烷成膜的三维形貌进行进一步分析。实验结果,如图5所示。

图5 硅烷膜的AFM图

由图5可知:硅烷膜由大量无定形的固体微粒沉积而成,膜层完整,覆盖度高,且具有一定的厚度,能够起到良好的耐蚀效果。

3 结论

(1)通过正交实验设计得到硅烷钝化的最佳配方:MS 50 mL/L,十二烷基磷酸酯5 g/L,乙醇60 mL/L,无机添加剂A 1 g/L,p H值2.0。

(2)采用硫酸铜点滴实验、碱浸失重实验和铜盐加速乙酸盐雾实验,对在最优配方下得到的硅烷膜的耐蚀性进行测试表明:硅烷膜显著提高了铝管的耐蚀性能,超过了常规铬酸盐钝化的效果。

(3)Tafel极化曲线和 EIS测定表明:硅烷膜的存在使铝基体的自腐蚀电位显著正移,自腐蚀电流密度明显降低,阻抗明显增大,从而有效地阻碍了铝管表面腐蚀反应的发生和发展,降低了铝管的腐蚀速率。

(4)金相显微镜扫描显示:硅烷膜的生成有效覆盖和填平了铝管表面的斑驳纹理和坑状小孔,膜层致密、均匀和平整。AFM显示:硅烷膜由大量无定形的固体微粒沉积而成,覆盖度高,且具有一定的厚度。

(5)硅烷钝化工艺简单,膜层耐蚀性高,有望取代常规铬酸盐钝化工艺,具有良好的应用价值和发展前景。

[1] Woo S W,O’Neal D L,Pecht M.Failure analysis and redesign of the evaporator tubing in a kimchi refrigerator[J].Engineering Failure Analysis,2010,17(2):369-379.

[2] 朱祖芳.铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2004:7.

[3] 纪红,朱祖芳.铝及铝合金无铬表面处理技术研究进展[J].电镀与涂饰,2009,28(6):34-36.

[4] Seth A,Van Ooij W J,Puomi P,et al.Novel,one-step,chromate-free coatings containing anticorrosion pigments for metals—An overview and mechanistic study[J].Progress in Organic Coatings,2007,58(2):136-145.

[5] XIAO Wei,MAN Rui-lin,MIAO Chang,et al.Study on corrosion resistance of the BTESPT silane cooperating with rare earth cerium on the surface of aluminum-tube[J].Journal of Rare Earths,2010,28(1):117-122.

[6] 李鑫庆,陈迪勤,余静琴.化学转化膜技术与应用[M].北京:机械工业出版社,2005:5.

[7] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002:7.

[8] 胡吉明,张鉴清,曹楚南.铝合金表面环氧涂层中水传输行为的电化学阻抗谱研究[J].金属学报,2003,39(5):544-549.

[9] Hu Ji-ming,Liu Liang,ZhangJian-qing.Electrodeposition of silane films on aluminum alloys for corrosion protection[J].Progress in Organic Coatings,2007,58(4):265-271.

[10] PalominoL M,Suegama P H,AokiIV,etal.Electrochemical study of modified non-functional bis-silane layers on Al alloy 2024-T3[J].Corrosion Science,2008,50(5):1 258-1 266.

[11] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004:4.

A Study of Silane Passivation of Aluminum Tubes Used for Evaporator in Refrigerator and Freezer

LIANGYong-huang, MAN Rui-lin, HAO Li, ZHANG Chun-yan, YIN Xiao-ying

(Key Laboratory of Resources Chemistry of Nonferrous Metals,Ministry of Education,School of Chemistry and Chemical Engineering,Central South University,Changsha 410083,China)

The passivation of aluminum tubes used for evaporator in refrigerator and freezer was investigated with olefin acyloxy-alkoxy silane(MS)as main film-forming agent.The optimal formula of silane passivation obtained from orthogonal experiment is:50 mL/L MS,5 g/L dodecyl phosphate,60 mL/L ethanol,1 g/L inorganic additives A,and p H=2.0.Corrosion resistance of the silane films was examined by bluestone drops test,weight loss test in alkali solution and copper accelerated salt spray test.The results show that the silane films can significantly improve the corrosion resistance of aluminum tubes,with better protection than that of conventional chromate passivation films.Tafel polarization curves and electrochemical impedance spectroscopy(ELS)were employed to investigate the electrochemical properties of silane films.The results indicate that the existence of silane films makes the corrosion potential of Al move positively,significantly reducing the corrosion current density,and increasing the resistance of Al obviously,thus decreasing the corrosion rate of Al effectively.The surface morphology of silane films was analyzed through metallographic microscope and atomic force microscope(AFM).It is found that the surface of silane films is deposited a large number of amorphous solid granules,which is extremely smooth,uniform and dense,playing a good role in corrosion protection on the surface of aluminum tubes.

aluminum tubes;silane films;corrosion resistance;electrochemical test;surface morphology

TQ 153

A

1000-4742(2010)06-0017-05

长沙市科技成果产业化立项资助(K0902110-11)

2010-07-07

·化学抛光·