一种高硬度铸造镁合金

2010-12-28任英磊王俊杰李荣华杨君宝邱克强

任英磊,王俊杰,李荣华,杨君宝,邱克强

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

一种高硬度铸造镁合金

任英磊,王俊杰,李荣华,杨君宝,邱克强

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

设计了一种成分 (质量分数 /%)为Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si的合金,利用金相显微镜、扫描电镜、X射线衍射和维氏硬度计研究了自然冷却、快速冷却及时效处理对合金显微组织和硬度的影响.Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金慢冷组织主要由α-Mg、Mg2Cu6Al5、CaMgSi、Mg2Zn3等相构成,没有出现Mg17Al12相.合金经快冷后,抑制了第二相从基体中的析出;时效 10 h后,CaMgSi相以细小的块状相均匀析出.合金具有较高的硬度值,在时效时间 10 h时最大 HV值达到 111.

铸造镁合金;时效处理;组织;维氏硬度

高强度镁合金大多以Mg-Zn合金为基体,但Mg-Zn合金的铸造性能较差,在实际应用中,需要加入其他元素来改善其铸造性能和综合力学性能[1,2].Al对镁合金具有较好的固溶强化效果,而且能够改善镁合金的流动性,从而改善其铸造性能.Ca是提高镁合金性能的重要合金元素.在耐热镁合金中,用 Ca进行合金化是提高镁合金高温性能的主要措施之一[3,4].同时,Cu的合金化特性和原子尺寸与 Ca相近[5],Cu的熔点(1 083℃)远高于 Ca的熔点 (850℃),加入 Cu能提高Mg-Zn合金的共晶温度,有利于合金元素在快冷或固溶处理过程中固溶在基体中,增强随后的时效强化效应[6].Mn和 Si也是提高镁合金强度的重要合金化元素.通过在镁合金中加入多种合金元素,使主要析出相为热稳定相,取代热稳定性较差的强化相Mg17Al12,从而可以提高其高温性能.

Zn的质量分数在 8%~14%和 Al的质量分数在 2%~6%范围内的镁合金具有较好的高温性能[7].为了进入 Mg-Zn-Al合金的可铸造区[8],参考了Mg-Zn-Al合金三元相图[9],并考虑只有加入尽可能多的 Al才能有效地提高镁合金的铸造性能,选定 Mg-8Zn-6Al为合金的基体.对于Mg-Cu二元合金来说,w(Cu)在 3%左右时具有较好的铸造力学性能[10].而加入少量的Si,Mn,可以细化晶粒,并提高合金的高温稳定性.因此,本实验确定 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金成分 (质量分数 /%)作为研究对象,通过自然冷却 (慢冷)、铜模铸造 (快冷)及对快冷样品的时效处理,探讨了合金元素对Mg-Zn合金组织及维氏硬度的影响.

1 实验方法

选用纯度为 99.9%的 Mg、Zn、Cu、Ca、Si、Mn按质量分数/%为Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si进行配比,在氩气保护条件下,采用DSL-300型真空感应炉石墨坩埚熔化合金,通过自然冷却获得母合金 (这里称为慢冷合金).采用感应加热将慢冷合金重新熔化,利用喷铸技术将液态金属浇入铜模中,制成直径为 3 mm的合金棒 (这里称为快冷合金).对快冷合金试样在普通箱式炉中进行时效处理,采用石墨粉末保护,热处理炉恒温区的温度波动为 ±5℃.时效后空冷至室温.时效工艺为:在 180℃下分别保温 1 h、5 h、10 h、50 h、75 h和 100 h.X射线衍射分析 (XRD)在 Rigaku D/Max-2500PC衍射仪上进行.金相分析在 ZeissObserverA1M显微镜上进行,所用的腐蚀液为 2%的硝酸酒精溶液.电子显微分析在附带 X射线能谱微区成分分析 (EDS)的 S-3400N型扫描电镜 (SEM)上进行.采用 HVS-1000数显显微硬度计测试合金的显微硬度,加载载荷为50 g,加载时间为 10 s,每组试样测 6个点,取其平均值.

2 实验结果与分析

2.1 慢冷Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金的显微组织分析

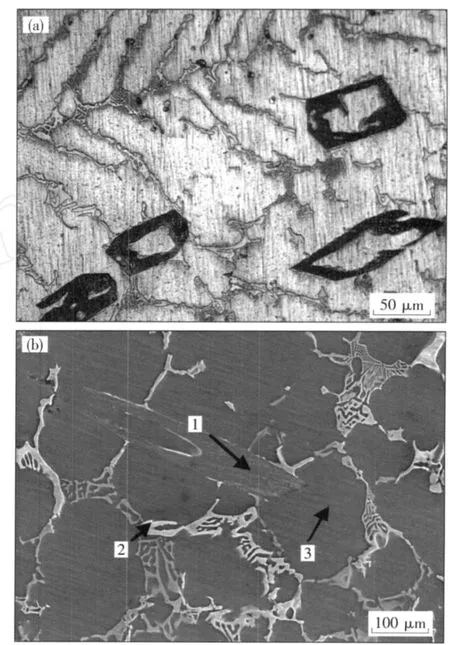

图1(a)为Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金在慢冷条件下的金相显微组织形貌,可以看出,合金铸态组织有明显枝晶组织存在,枝晶间夹杂着很多细小的颗粒状相,枝干上有短条状析出物,晶内的析出相较少,合金组织粗大而不均匀,还生成了穿过几个晶粒的粗大方形环状相.这种特征从 SEM的形貌上更加清晰可见,如图 1(b)所示.可以明显看出,晶界具有共晶组织特征.根据图 1(b)中箭头所指的取点位置,将EDS分析结果在表 1中给出.其中粗大块状相(如图 1b中箭头 1所示)和金相组织照片中的方形环状相是对应的.经过能谱分析,粗大块状相Ca、Mg、Si的摩尔比约等于 1∶1∶1(表 1中 1点 ),可知该相为 Ca-Mg-Si三元合金相.图 1(b)中有大量明亮的板条状相,其中最为明亮的相 (如图 1b中箭头 2所示)的 n(Cu):n(Al)接近 6:5(表 1中 2点),可知该相为 Mg-Cu-Al三元合金相.根据 XRD分析结果 (图 5),可以确定粗大块状相是 CaMgSi相,最为明亮的板条状相为Mg2Cu6Al5相,推断其他明亮度稍微低的相为Mg2Zn3相.同时α-Mg基体 (如图 1b中箭头 3所示)中固溶了少量的 Zn和 Mn.可见,本文所设计的合金中不存在一般Mg-Al合金中常见的β-Mg17Al12.

图1 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金在慢冷条件下的显微组织Fig.1 M icrostructure ofMg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si alloy in natural cooling condition(a)—OM;(b)—SEM

表1 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si慢冷合金的 EDS分析结果 (摩尔分数 /%)Table 1 EDS analysis ofMg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si alloy in natural cooling condition.%

2.2 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金快冷及时效显微组织分析

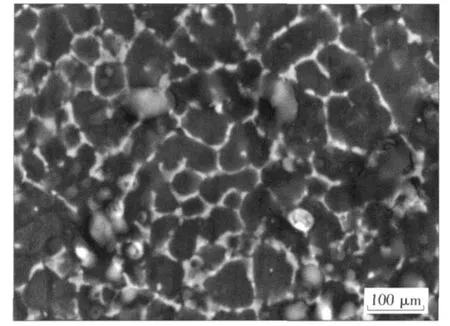

图2为快冷 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金的 SEM组织.与慢冷合金组织相比,合金组织明显得到细化,并且慢冷合金中的枝晶组织已经不再存在.由于铜模急冷作用,α-Mg基体固溶合金元素的能力增强,第二相析出有限.XRD分析不能确定第二相的生成,如图 4所示.

图2 快冷Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金的 SEM组织Fig.2 SEM m icrostructure of rap idly quenched Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si alloy

图3为快冷 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金在不同时效时间下的组织形貌.与快冷未时效组织相比,可以看出,时效 1 h后,合金组织有所粗化且不均匀,如图 3(a)所示.时效 5 h后,部分晶界断开,第二相没有明显的析出,仍表现为组织粗化过程,如图 3(b)所示.根据XRD分析,合金中没有明显的第二相析出,如图 4所示.时效 10 h后,合金组织的粗化基本完成.经过 EDS和 XRD分析,大圆块状组织是 Al、Mn元素的富集区,有暗色 CaMgSi相沿晶界和晶内弥散均匀分布,如图 3(c)所示.XRD分析表明,合金中没有发现 CaMgSi外的其他合金相,说明时效后其他合金元素没有析出,仍主要固溶在合金基体组织中,起固溶强化的作用.CaMgSi相的弥散强化和合金元素的固溶强化作用,将在后面的硬度分析中得到验证.时效 50 h后,合金晶界明显粗大,第二相的生成量有所增多,如图 3(d)所示.

图3 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金快冷后经不同时效时间的 SEM组织Fig.3 SEM m icrostructures ofMg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si al loy after rapid quenching and different aging t ime(a)—1 h;(b)—5 h;(c)—10 h;(d)—50 h

图5为合金 Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si在不同处理状态下的维氏硬度.可以看出,合金的平均 HV值都在 86以上,呈单峰形分布,其最大峰值出现在时效 10 h附近,达到了111.慢冷合金因其基体组织和第二相粗大且分布不均匀,其中 CaMgSi为粗大的方形环状相,所以硬度最低,仅为 86.合金经过快冷处理后,合金组织明显细化,合金元素几乎全部固溶在镁基体当中,硬度有所提高.在时效过程当中,硬强的CaMgSi相以细小的块状均匀弥散析出,使硬度提高.值得注意的是,时效 10 h时,由于 CaMgSi相的弥散强化作用,合金硬度大幅提高.有力地证明了 CaMgSi相的形态分布的变化为合金时效后力学性能的提高做出了重要的贡献.时效 10 h后,随时效时间的延长,合金组织变得粗大,析出相变化有所增多,硬度值略有降低,发生过时效.可以由硬度的变化推断,所研究的合金具有较高的初始硬度和较大的峰值硬度,时效时间在 10 h左右时,合金性能达到最好.

表2列举了几种镁合金的主要第二相、时效时间及硬度关系.从中可以看出,AM60、AZ91合金组织中都存在Mg17Al12,这几种镁合金 (包括加入混合稀土和钇)的铸态硬度值都不高,HV值在70以下,经过热处理以后的 HV最大值在 83以下.而本实验合金中时效后析出的 CaMgSi相极大地提高了合金的维氏硬度,慢冷Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金的 HV值就达到 86,时效 10 h后 HV最大值为 111.

表2 几种镁合金的主要第二相与硬度值的关系Table 2 Relations be tween hardness value and m ain second phases in several kinds ofmagnesium alloys

3 结 论

Mg-8Zn-6Al-3Cu-3Ca-1.5Mn-1Si合金经熔化后自然缓慢冷却的组织由α-Mg、Mg2Cu6Al5、CaMgSi和 Mg2Zn3相组成.在快冷和缓慢冷组织中,均未发现 Mg17Al12相.合金经快冷和时效处理后,CaMgSi相以细小的块状相弥散析出,由于 CaMgSi相的弥散强化和合金元素的固溶强化作用,实验合金具有较高的硬度值,在时效10 h时硬度达到最高值 111HV.

[1]KOU ICH IM,MAYUM I S,H IRO YU KI S.C reep strength of m agnesium-based alloys[J].M etallurgical and Materials Transactions,2002,33A(3):875.

[2]YU K,LIW X,WAN G R C,et al.R esearch,developm ent and application of w rought m agnesium alloys[J]. The Chinese Journal ofN onferrousM etals,2003,13(2):277.

[3]N INOM IYA R,O JTROT,KUBO TA K.Improved heat resistance of M g-A l alloys by the Ca addition[J].Acta M etallM ater,1995,43(2):669-674.

[4]M IHR IBAN O, ER IC B. C reep resistantm agnesium diecasting alloys based on alkaline earth elem ents[J].M ater Trans JI M,2001,42(7):1258-1293.

[5]刘生发,范晓明,王仲范.钙在铸造镁合金中的作用 [J].铸造,2003,52(4):246-248.

(LIU Sheng fa,FAN X iao m ing,W AN G Zhong fan.The role of calcium in cast m agnesium and m agnesium alloys[J].Foundry,2003,52(4):246-248.)

[6]李萧,刘江文,罗承萍.铸态 ZC62镁合金的时效行为[J].金属学报,2006,42(7):733.

(LI X iao LIU Jiang w en LUO Cheng ping.Precipitation behavior of cast ZC62 m agnesium alloy[J]Acta M etallurgica Sinica,2006,42(7):733.)

[7]Zhang Z,Couture A.An investigation of the properties ofM g-Zn-A l alloys[J].ScriptaM aterialia,1998,39(1):45.

[8]MO RD IKE B L,HEHMANN F.M agnesium alloys and their applications[M].Germany:DGM,1992.

[9]ZHAN G Z,COU TUN E A,LUO A.An investigation of the properties of M g-Zn-A l alloys[J].Scripta M aterialia,1998,39(1):45-53.

[10]郝启堂,杨光昱,介万齐,等.M g-A l-Cu系砂型铸造镁合金组织和性能研究[J].稀有金属材料与工程,2007,36(5):671-675.

(Hao Q itang, Yang Guangyu, Jie W anqi, etal. An investigation of properties and m icrostructures ofM g-A l-Cu sand-cast m agnesium alloys[J].R are M etal Materials and Engineering,2007,36(5):671-675.)

[11]艾延龄,罗承萍,刘江文,等.含 Ca及 Si镁合金的显微组织及力学性能[J].中国有色金属学报,2004,14(11):1844-1849.

(A i yanling,Luo chengping,liu jiangw en,et al.M icrostructure and m echanical properties of m agnesium alloys containing Ca and Si[J].The Chinese Journal of N onferrousM etals,2004,14(11):1844-1849.)

[12]李双寿,郑伟超,汤彬,等.稀土、锶复合添加对 AM 60镁合金组织和性能的影响[J].铸造,2007,56(1):18-22.

(LI Shuangshou ZHEN G W eichao TAN G B in et al.Effects of rare earths and strontium composite additions on m icrostructure and properties of AM 60 m agnesium alloy[J].Foundry,2007,56(1):18-22.)

[13]王迎新,关绍康,王建强.R E对M g-8Zn-4A l-0.3M n合金组织的影响[J].中国有色金属学报,2003,13(3):616-620.

(Wang yingxin,Guan shaokang,Wang jianqiang.Effects of R E on m icrostructures of M g-8Zn-4A l-0.3M n m agnesium alloys[J].The Chinese Journal of N onferrousM etals,2003,13(3):616-620.)

[14]吴国华,李冠群,樊昱,等.Y对 AZ91D镁合金组织及力学性能的影响[J].特种铸造及有色合金,2006,26(5):259-262.

(W u Guohua,Li Guanqun,Fan Yu,et al.Effects of elem ent Y on the m icrostructure and mechanical properties of AZ91D m agnesium alloy[J].Special Casting&N onferrous A lloys,2006,26(5):259-262.)

A castmagnesium alloy with high hardness

R EN Ying-lei,W AN G Jun-jie,LI R ong-hua,YAN G Jun-bao,Q IU Ke-qiang

(School ofMaterials Science and Engineering,Shenyang U niversity of Technology,Shenyang 110870,China)

A m agnesium alloy w ith the composition(m ass fraction/%)ofM g-8Zn-6A l-3Cu-3Ca-1.5M n-1Siw as designed in this paper.Effects of natural cooling,rapid quenching and aging treatm ent on the m icrostructure and hardness of this alloyw ere investigated by opticalm icroscopy(OM),scanning electron m icroscope(SEM),X-ray diffraction (XRD)and V ickershardness tester.The m ain phases ofM g-8Zn-6A l-3Cu-3Ca-1.5M n-1Si natural cooling alloy w ereα-M g,M g2Cu6A l5,Ca M gSi and M g2Zn3,and M g17A l12phase did not appear. The rapidly quenching restrained the precipitation of second phases.W hen the quenching alloy aged for 10 h,Ca M gSi phace precipitated in fine block shape.The alloy had a higher value of hardness and the highest HV value of 111 w as obtained w hen aged for 10 h.

cast m agnesium alloy;aging treatm ent;m icrostructure;V ickers hardness

TG 146.2

A

1671-6620(2010)04-0255-05

2010-09-12.

沈阳市科技局基础研究项目 (20093627-2).

任英磊 (1964—),男,辽宁本溪人,沈阳工业大学教授,E-mail:ghe@sut.esu.cn;邱克强 (1962—),男,辽宁锦州人,沈阳工业大学教授,博士生导师.

book=259,ebook=55