南堡35-2-A6mh井复杂套铣工艺探讨

2010-12-23邵明仁张春琳

魏 刚,邵明仁,张春琳

(1.中海石油基地集团监督监理技术公司,天津塘沽 300452;2.中海石油基地集团采油技术服务公司,天津塘沽 300452)

南堡35-2-A6mh井复杂套铣工艺探讨

魏 刚1,邵明仁1,张春琳2

(1.中海石油基地集团监督监理技术公司,天津塘沽 300452;2.中海石油基地集团采油技术服务公司,天津塘沽 300452)

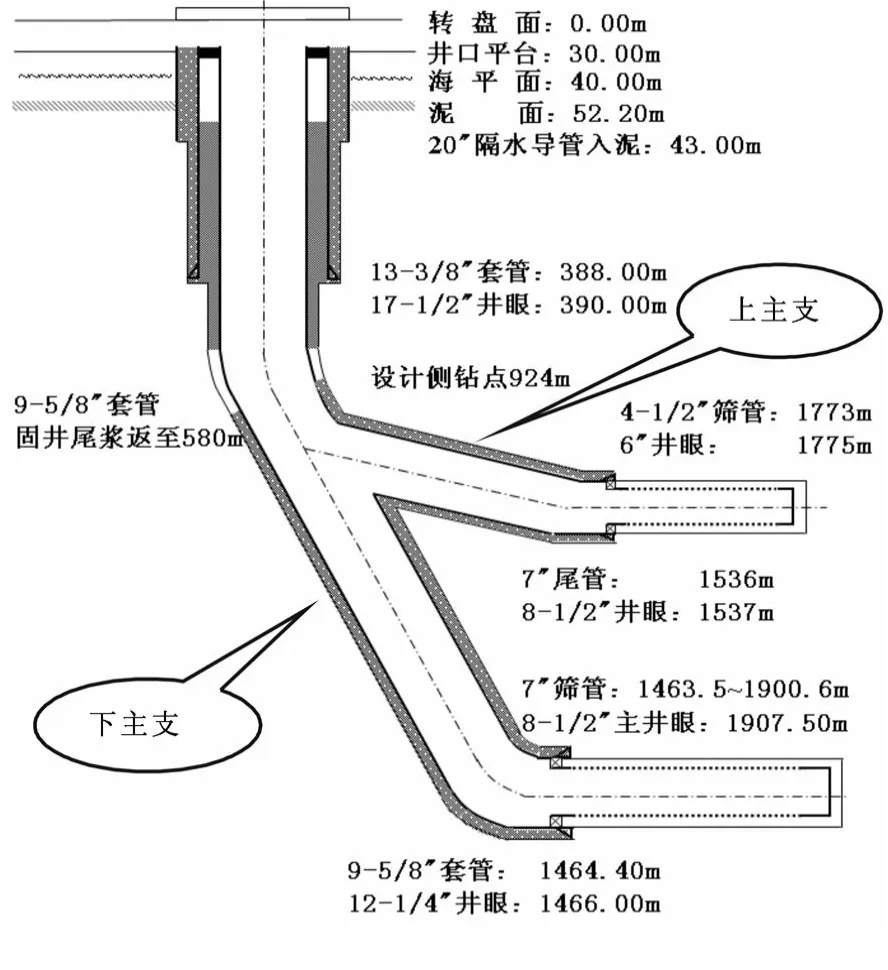

南堡35-2-A6mh井设计为一口多底水平分支井,下主支完成后,通过下入膨胀管,斜向器进行开窗侧钻上主支作业,并在上主支下入 Ф177.8 mm尾管,然后套铣尾管及斜向器沟通上、下主支。介绍了NB35-2-A6mh井套铣尾管及斜向器的作业难点及现场施工作业中遇到的问题,探讨了该井未套铣成功的原因,并提出几点保证套铣作业顺利进行的建议,为以后海上4级完井作业中套铣尾管及斜向器提供借鉴和参考。

多底井;套铣;斜向器;钻井参数

为充分利用储层特点,提高单井产能,中海油实施了一口多底水平分支井南堡35-2-A6mh井,该井也是中海油独立组织实施的 TAMLLevel 4(4级完井)多底井的先导试验井(井身结构见图1)。A6mh井下主支钻水平分支井钻完井作业已结束,生产期间含水达到了84%左右。A6mh井采用了中国石油勘探开发研究院机械研究所研制的膨胀管、斜向器及套铣工具,胜利石油管理局钻采工艺所研制的开窗侧钻工具以及中国海洋石油基地集团监督监理公司研制的尾管液压脱手工具进行上主支作业,顺利完成了座封膨胀管、开窗侧钻、上主支井眼钻井、下尾管固井、上主支水平分支井段钻完井作业后,在进行套铣尾管及斜向器沟通主井眼作业中遇到了问题,本文就这些问题进行了探讨与研究。

图1 NB35-2-A6mh井设计井身结构示意Fig.1 Well NB35-2-A6mh casing program sketch map

1 套铣作业现场施工难点及套铣工艺设计

1.1 套铣作业现场施工难点

本次套铣作业既要套铣尾管,又要套铣斜向器,它们以水泥固结(图2),且开窗处井斜角已达到34.6°,与渤海地区以往的套铣作业相比,套铣作业难度较大[1]。

图2 套铣结构示意Fig.2 Washover structure sketch map

套铣参数控制较难。如果钻压及转速较大,可能会导致套铣扭矩较大,容易憋停顶驱,如果参数较小,可能导致套铣速度太慢,时间太长会导致作业成本大增加。因此,必须找到一个较好的平衡点能平衡两方面的不足且能保证套铣成功。

铝屑作为套铣斜向器的标志在后期不易识别。虽然在套铣斜向器过程中会遇到多个铝质扶正块,但在震动筛处能观察到的铝屑数量还是较少,即使多次替稠钻井液携带铁屑及铝屑也难免有一些不能及时返出井筒。

如果顶驱憋停,上提幅度不易控制。由于顶驱憋停后,上提多少可以使顶驱恢复转动不是一个固定值,这就可能造成上提幅度过大而使套铣鞋不能进入原套铣段,或者需要重复套铣才能到达原套铣段,特别是在套铣到斜向器后,如果上提过多而提出斜向器,会导致套铣鞋跟随尾管套铣尾管外水泥环无法再进入斜向器。

由于A6mh井下主支已生产一段时间,在下入斜向器前井筒内为替入的完井液,在套铣完斜向器沟通上、下支井眼后,存在井漏及井喷的风险,因此套铣作业采用的钻井液必须有良好的性能,即保证不会发生严重漏失,也能避免井喷风险,同时还要保证不能污染油层。

1.2 套铣工艺设计

鉴于以上作业难点,为保证套铣作业顺利进行,分别设计了相应的套铣工艺[1-3]:

(1)精心选择套铣鞋,尽量采用强度大、结构优化的套铣鞋,保证一次套铣成功;套铣成功后判断容易:套铣到设计位置之前有150 mm的空行程,套铣到设计位置时,套铣鞋完全套住斜向器打捞机构,机械钻速降低至零;

(2)尽量控制套铣参数,根据套铣扭矩情况随时调整参数,防止扭矩过大憋停顶驱;

(3)如果套铣过程中,扭矩大,替入稠钻井液(漏头黏度大于120 s)携带套铣出的铁屑;

(4)精心操作,控制套铣扭矩,如果顶驱憋停,尽量控制上提幅度;

(5)在套铣钻具中加入震击器,以防在套铣作业过程中出现意外卡住套铣鞋时震击解卡;套铣钻具:Ф214 mm套铣鞋+Ф214 mm套铣管扶正器+Ф206 mm套铣管×2+变扣接头+Ф165.1 mm(挠性接头+震击器)+Ф127 mm加重钻杆×14;

(6)优选钻井液体系,保证良好的钻井液性能,避免井控风险,保证携砂性能优良,使套铣出的水泥及铁屑等及时返出。

2 套铣作业中出现的问题

下入套铣钻具到底(探尾管顶在912.02 m)后,转化完井液为PRD无固井钻井液(密度1.05 g/cm3,漏斗黏度 43 s)。套铣、切割 Ф177.8 mm尾管至927.5m(期间顶驱多次憋停)顶驱憋停;上提顶驱转动后继续套铣至928.55 m顶驱憋停,缓慢上提遇卡,下放至中性点;缓慢释放扭矩,上提至927.8 m(过提8 T),钻具开始转动;缓慢下放至928.2 m,顶驱憋停;重复多次,不能下放到底,起钻,套铣鞋底部残缺7块切削单元(共13块)。

组合套管捞矛工具打捞尾管,捞住尾管后,多次过提5 T未能提出尾管,判断尾管未能完全套铣断;起钻。

下入新套铣鞋继续套铣切割尾管及斜向器,探尾管顶后,继续缓慢下放至原套铣深度,继续套铣至929.64 m,进尺极其缓慢,起钻,套铣鞋底部硬质合金切削刃被整体磨短2.5 cm。

3 原因分析及采取的技术措施

第一次套铣过程中,随着套铣进尺的增加,扭矩逐渐增大,由于套铣速度缓慢,增加钻压并提高了转速,导致扭矩逐渐增加,扭矩增大后,多次替入稠钻井液携带铁屑并增加循环时间,但并没有使扭矩大的状况有所改善。在套铣作业中,多次憋停顶驱,不得不上提钻具,在最后的套铣进尺中,即使在钻压较小的情况下,扭矩也一直较高。

表1 两次套铣作业进尺及速度统计Tab.1 Washover operation footage and ROP statistics

通过表1中的两次套铣速度可以看出在两次套铣作业中,套铣速度均较慢,特别是第二次套铣作业中,由于底部留有第一次套铣过程中的多片套铣鞋残块,导致套铣速度更低,而且在原已套铣段下放过程中速度也很慢。由于套铣进尺缓慢,不得不频繁改变钻井参数,增加钻压和转速虽然能在某种程度上提高套铣速度,但会引起扭矩的上升,其直接后果是导致顶驱多次憋停,最终使套铣鞋磨损严重并断裂。

两次套铣过程中,均发现部分铝屑,由于难以判断井下套铣情况,第一次套铣时,顶驱憋停后多次上提后均能顺利下放到原位置,无法判断套铣至927.5 m后脱离斜向器而套铣尾管外水泥环。

通过电缆成像测井观测窗口处尾管状态,测井段:910~925.7 m(仪器下放至926.4 m遇阻)。测井结果:尾管顶 912.3 m;尾管分别在914.6~917.2 m、922.4~925.7 m有磨损缺口。下入Ф152.4 mm尖嘴磨鞋顺利通过窗口进入上主支井眼,起钻,再次成像测井,发现927.5 m为套铣结束点。从第二次成像测井结果看,在套铣至927.5 m以后,就再无套铣成果。

在第一次套铣过程中,套铣至927.5 m憋停顶驱一次,小幅上提顶驱无法转动,多次小幅度上提后顶驱才转动,但此时已提离斜向器顶,再次下入时,套铣鞋脱离斜向器跟随 Ф177.8 mm尾管走,套铣尾管外水泥环直至928.55 m顶驱憋停,无法下放至原套铣位置。斜向器与尾管之间的水泥以及尾管外部的水泥环都容易被破坏,在长时间的套铣过程中,水泥一旦被破坏掉,套铣鞋提出斜向器顶后脱离斜向器的可能性就很大。

从理论上推算尾管已经被套铣断,但在下入套管捞矛捞住套管上提无效后,可以判断尾管并未完全套铣断,说明在有一定井斜角下的套铣作业的井下情况更复杂。

虽然套铣过程中,总的扭矩偏大,但在海洋钻井中这样的扭矩值并不算高,而在此种情况下,套铣鞋却被蹩断,从第一次起出的套铣鞋情况来看,套铣鞋断裂处均在套铣鞋的内台肩处,此台肩是为了套铣完成后打捞斜向器的打捞机构。因此套铣鞋的结构设计也存在一定的缺陷,有待进一步改进。套铣鞋打捞台肩和内外水槽处的应力集中,导致其强度的减弱;套铣鞋的强度不够,在套铣过程中,扭矩偏大,容易使套铣鞋切削刃沿应力集中槽和台阶处破开、断裂。

开窗点的选择[2]需进一步优化,一定要避开Ф244.5 mm套管接箍及套管扶正器,保证套铣顺利;因油藏方面坚持要求,本次实际作业开窗点比原设计选定的开窗点提高了5 m,接近了套管接箍,为开窗和后续套铣作业增大了难度。在第二次套铣筒出井时带出了一大一小共两块 Ф244.5 mm套管接箍碎块,可见对套铣作业的影响很大。

由于套铣尾管及斜向器沟通下部主井眼失败,且下主支含水较高,决定先对上主支井眼进行完井作业,以后再根据情况决定重新套铣尾管及斜向器并对下主支井眼完井。

4 认识及建议

(1)钻进过程中,必须密切注意扭矩变化,防止憋停顶驱;尽量控制钻压,防止钻压过大,先期破坏套铣鞋切削刃,如果套铣鞋切削单元损坏落井后,再次套铣时难度会远远大于首次套铣时的难度。

(2)如果发生憋停顶驱现象,尽量小幅度上提,防止大幅度上提导致套铣鞋跟随套管走;斜向器与尾管之间的水泥石强度不可能很高,在长时间套铣过程中两者极有可能分开,如果上提过多,会导致套铣鞋与斜向器分开。

(3)提高套铣鞋的强度,防止在套铣过程中更换套铣鞋;改善套铣鞋台肩处的应力集中,改进套铣鞋的结构,如水槽过多,且内外位置相同,导致强度不够。

(4)建议对套铣管柱受力进行计算,采用合适能力的钻机设备,优化套铣参数,避免频繁憋停顶驱。

(5)建议在后期作业中先对上部已套铣过的尾管进行切割、打捞,反循环出井眼内损坏落井的切削单元,然后采用带马达的套铣钻具:Ф214 mm套铣鞋+Ф214 mm套铣管扶正器+变扣接头+Ф165.1 mm螺杆马达+Ф165.1 mm(挠性接头+震击器)+Ф127 mm加重钻杆×14,直接套铣斜向器并打捞。

[1]靳树忠.套管侧钻分支井钻井工程设计及应用原则[J].石油钻探技术,2003,31(2):4-5.

[2]谭家虎,夏宏南,韩俊杰.套管开窗侧钻工艺研究[J].西部探矿工程,2003,83(4):71-73.

[3]章桂庭,郭树彬,雷刚,等.深斜井永久式封隔器两种套铣方式风险分析与优化措施[J].石油钻采工艺,2007,29(5):111-116.

The discussion of complex washover technology applied to NB35-2-A6mh well

Wei Gang,Shao Mingren,Zhang Chunlin

(1.CNOOC Energy Technology&Services Ltd.Supervision and Technology Co.,Tanggu 300452;2.CNOOC Energy Technology&Services Ltd.-Oilf ield Technology Service Co.,Tanggu 300452)

NB35-2-A6mh well is a multilateral well.Run in expandable tubular and whipstock to drill the up-lateral and run in theФ177.8 mm liner after the completion of the down-lateral,then washover the liner and the whipstock to connect the up-lateral and the down-lateral.In this thesis,the complexity and the field operation’s problems of the washover liner and the whipstock are introduced,the reason of the unsuccessful washover is discussed,and some suggestions to assure washover are made.All of these can offer a reference for washover liner and whipstock in the TAML-Level 4 completion.

multilateral well;washover;whipstock;drilling parameter;

TE243

A

10.3969/j.issn.1008-2336.2010.01.0101

1008-2336(2010)01-0101-04

2009-11-25;改回日期:2009-12-14

魏刚(1978—),男,硕士,工程师。2004年毕业于石油大学(北京)油气田开发石油工程专业,现从事钻井监督工作。E-mail:weigang2@cnooc.com.cn。