高速铣削参数对铝合金零件表面粗糙度的影响

2010-12-23于信伟冯明军王学惠

于信伟, 冯明军, 王学惠

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

高速铣削参数对铝合金零件表面粗糙度的影响

于信伟, 冯明军, 王学惠

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

高速切削技术可以降低生产成本,提高零件的表面质量。笔者采用正交实验方法,研究硬质合金刀具高速铣削铝合金材料时,每齿进给量、切削深度、切削速度和行距等铣削参数对零件表面粗糙度的影响。通过对实验数据的直观分析和方差分析,得出了影响零件表面粗糙度大小的主次因素,并确定出较优的铣削参数。结果表明:每齿进给量、切削深度、切削速度和行距分别在0.06mm/齿、0.6mm、942.48m/min和 0.05mm附近取值时,可获得较好的表面质量。该研究为指导企业生产实践提供了的参考依据。

铝合金;表面粗糙度;高速铣削;铣削参数

0 引 言

铝合金零件具有质量轻、强度高等优点,广泛地应用在航空、航天、医学、汽车等领域[1-2]。铝合金的加工性能良好,目前采用的高速切削技术切削力相对小、零件变形小,是一种理想的加工方法。用高速铣削设备加工铝合金材料,既能加工复杂的型腔和型面,又能提高劳动生产率,获得较高的零件表面质量。影响铝合金零件表面质量的因素有很多[3-4],但当具体加工条件确定后,其表面质量主要取决于高速铣削参数的匹配。目前,理论研究很难揭示高速加工对表面质量的影响规律。笔者以实验为手段,研究了高速铣削参数对铝合金试件表面粗糙度的影响。

1 实验条件与设计

1.1 实验条件

试件选用2A70合金,规格为120mm×60mm× 20mm,抗拉强度 436.5MPa,维氏硬度 168.3 GPa。

机床选用瑞士Mikron的 HS M600U五轴联动高速加工中心,其数控系统为 Heidenhain的 iT530,主轴最高转速 42 000 r/min,最大进给速度 40 m/min。刀具选用 YG6X系列超细晶粒整体式硬质合金球头立铣刀,刀具直径 φ10 mm,前角为 13.5°,后角为16°,螺旋角为 45°,刀齿数 4。实验场所环境温度20±1℃,切削过程使用 25#变压器油冷却,采用日本Mitutoyo SJ-201型表面粗糙度仪检测试件表面数据。

1.2 实验设计

影响试件表面粗糙度Ra的因素很多,对于确定的工艺系统,主轴转速、刀具切削速度、切削深度、进给速度、每齿进给量和行距是铣削的重要参数。其中主轴转速与刀具切削速度、进给速度与每齿进给量之间具有相关性,因此,实验时从每组具有相关性的因素中选出其一。实验时既要避免次数过多,又要得到较优的铣削参数,对于多因素单一指标问题,正交实验法是最好的选择。实验中以每齿进给量、切削深度、刀具切削速度和行距为因素A、B、C、D,以提高生产效率和表面质量为前提,根据相关经验选取各实验因素的水平值[5-6],每个因素选取 4水平进行比较,水平值见表 1。为防止球头铣刀中心的切削速度为 0,将铣刀倾斜安装,使铣刀轴线与试件表面成 75°夹角,铣刀采取 Zig-Zag方式铣削。具体实验流程为:实验准备—实验设计—高速铣削—试件粗糙度测量—数据分析—实验总结。

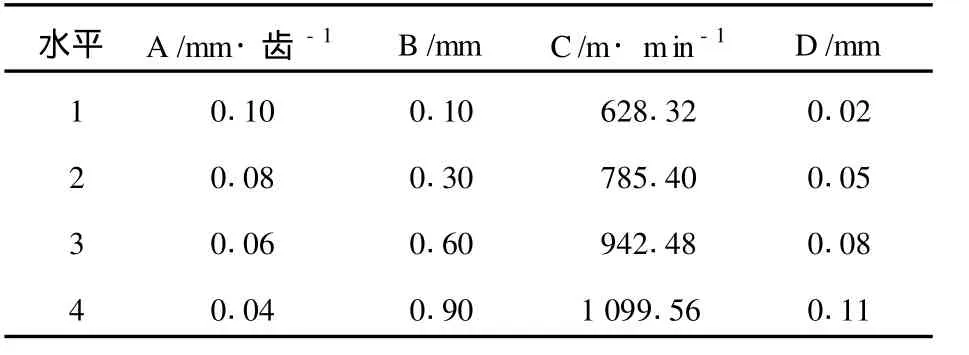

表1 实验因素水平值Table 1 Exper imental factors and variable t imes

2 实验数据直观分析

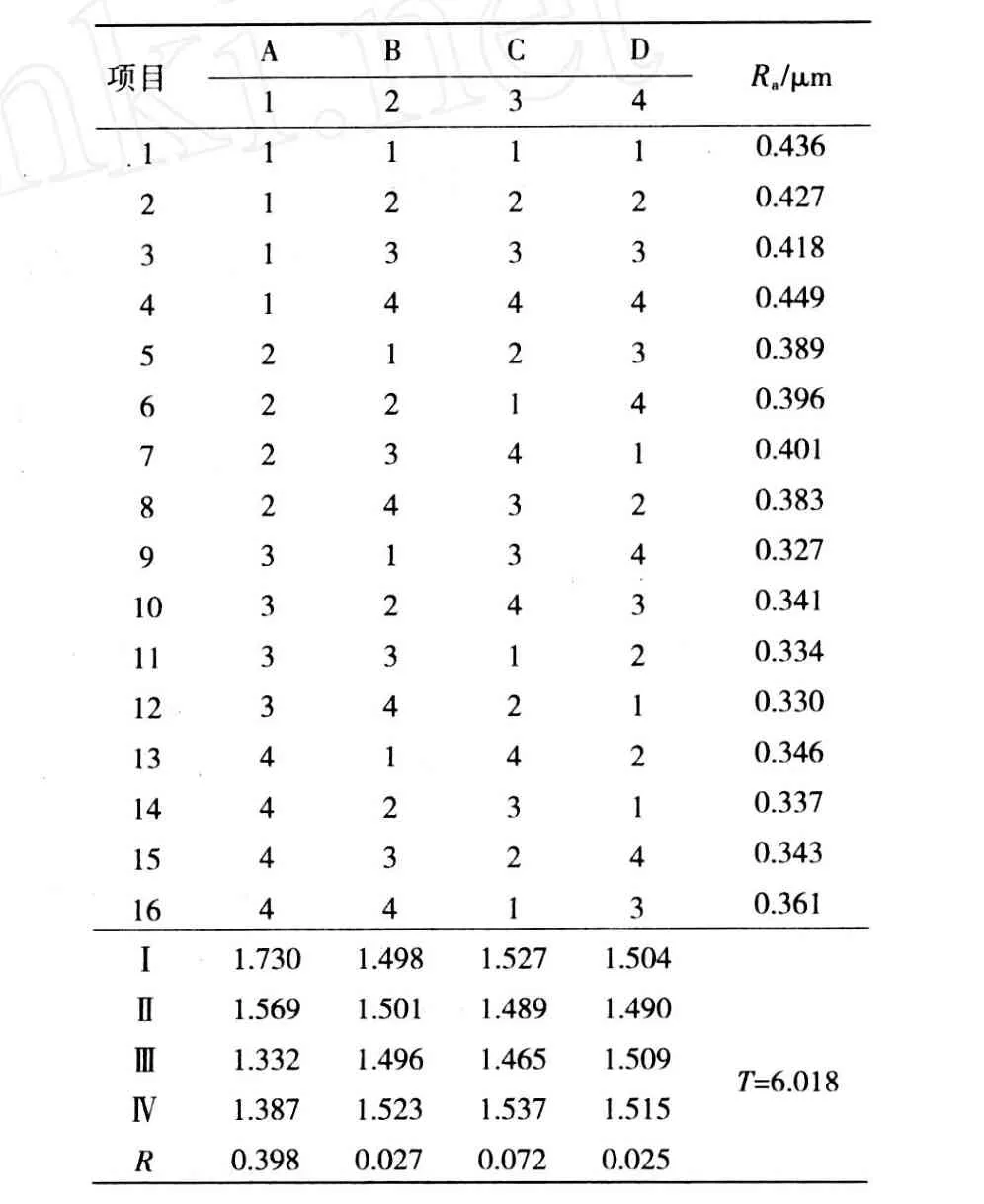

根据表 1所示,采用L16(45)正交实验表,共安排 16组,16组实验方案及数据分析见表 2。表中Ⅰ、Ⅱ、Ⅲ、Ⅳ所对应的数值分别表示各因素所在列中相同数字“1”、“2”、“3”、“4”所对应的表面粗糙度值之和,极差R为相同因素的Ⅰ~Ⅳ中最大值与最小值之差,极差越大,表明该项因素的水平变化对实验的指标值 (表面粗糙度)影响就越大。从表 2中可以看出,RA=0.398,RB=0.027,RC=0.072,RD=0.025,显然RA>RC>RB>RD,这说明在确定的铣削参数中,每齿进给量是影响零件表面粗糙度的主要因素,其次是切削速度,行距的影响最小。

表2 实验方案及数据分析Table 2 Exper iment scheme and data analysis

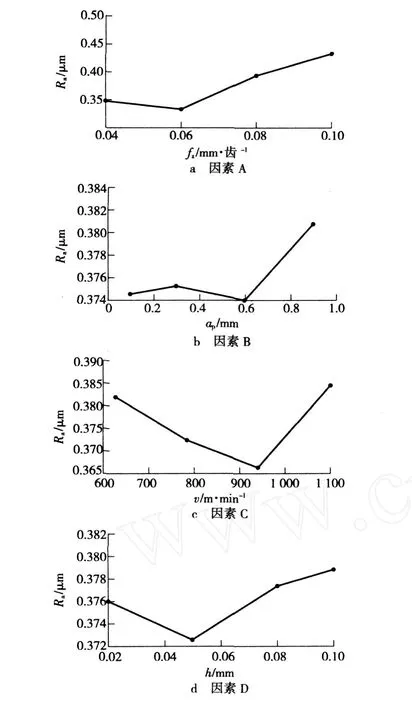

实验中所期望的指标值越小越好,直观看,铣削参数为A3B1C3D4时的表面粗糙度值最小,此时的工艺参数有利于提高零件的表面质量。根据Ⅰ~Ⅳ组分析数据画出图 1所示的四种因素对表面粗糙度的影响趋势,从图 1可以看出,ⅢA、ⅢB、ⅢC和ⅡD对应的值最小。因此,可以预测,在 A3B3C3D2的生产条件下,每齿进给量、切削深度、切削速度和行距分别为0.06mm/齿、0.6 mm、942.48 m/min和 0.05 mm时能获得更好的表面质量。

图1 四种实验因素的影响Fig.1 I nfluence trend of 4 exper imental factors

3 实验数据方差分析

通过前面的直观分析,虽然能确定出各影响因素的主次,得到较好的生产条件,但不能确定误差对实验结果的影响,不能区分每种因素水平所对应的实验结果间的差异是由水平因素引起,还是由实验误差造成的。为此采用方差法进一步对实验数据进行分析。

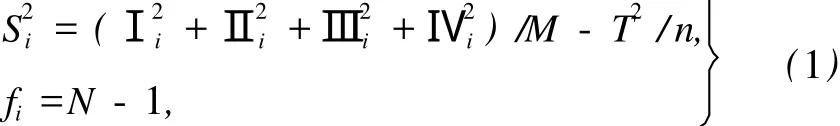

实验中各因素水平未重复进行,因此,各因素的离差平方和、自由度计算式为

式中:i——A、B、C、D四种实验因素;

n——实验次数;

M——水平重复数;

N——实验因素的水平数。

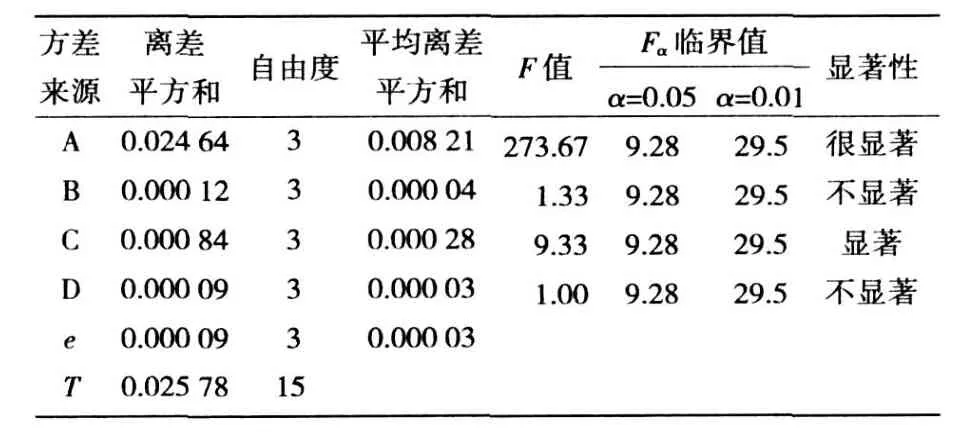

将表 1中的数据代入式(1)~(3),计算出各项离差平方和及其自由度,求出各因素的F值,查F函数在α=0.05和α=0.01的分布临界值,进行显著性检验,其计算结果和分析结果见表 3。从表 3可以看出,每齿进给量的变化对铝合金零件表面粗糙度的影响最为显著,其次为切削速度。在所确定的工艺参数范围内切削深度和行距对表面粗糙度的影响不显著,这与前面极差分析的结果相一致,说明在实验过程中,误差因素对实验结果影响较小,可以按照前面的分析、预测结果选择铣削参数,保证获得良好的表面质量。

表3 方差分析及显著性检验Table 3 Variance analysis and sign ificance test

4 结 论

(1)铣削参数对铝合金零件表面粗糙度的影响大小依次为每齿进给量、切削速度、切削深度和行距。高速铣削时,可适当减小每齿进给量,增大切削速度,以获得较好的表面粗糙度。在保证加工质量的前提下,可适当增大行距和切削深度,以提高生产效率。

(2)在高速精加工过程中每齿进给量、切削深度、切削速度和行距分别在 0.06 mm/齿、0.6 mm、942.48 m/min和 0.05 mm附近取值,可获得较好的表面粗糙度和较高的生产效率。

(3)从极差分析结果看,在合理的取值范围内,行距和切削深度对表面粗糙度值影响较小,但当两者取值过大时,零件表面粗糙度值增大较快,这主要与球头铣刀直径和进给量的大小有关。

(4)在特定工艺系统条件下获得的上述结论,具有一定的指导意义,生产实践中铣削参数的选取应视具体工艺条件而定。

[1] 艾 兴.高速切削加工技术 [M].北京:国防工业出版社,2003.

[2] 张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2002.

[3] 梁锡昌,郑小光,徐国斌.超高速铣削的理论研究[J].机械工程学报,2001,37(3):109-112.

[4] 王素玉,赵 军,艾 兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004,(10):3-5.

[5] 何永利,段 虹,王仲民.铝合金高速切削表面粗糙度的实验研究[J].机械设计与制造,2006,(1):117-118.

[6] 王敬春,冯明军.球头铣刀精铣铝合金叶片的磨损试验研究[J].工具技术,2008,(12):80-82.

[7] 杜金萍,王桂梅,高术振.XX-2不锈钢切削参数模糊正交优化[J].河北工程大学学报:自然科学版,2007,(2):65-68.

Influence of high-speed m illing parameters on alum inum alloy work-piece surface roughness

YU Xinwei,FENG M ingjun,WANG Xuehui

(College ofMechanical Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China)

High-speed cutting could reduce production costs and improve the surface quality of workpiece.This paper introduces the use of orthogonal test to probe into the effect on the surface roughness by milling parameters,such as feed-rate/tooth,cutting depth,cutting speed and moving-distance as in the case of cemented carbide cutter cutting aluminum alloy at high speed.The paper gives the relation ofmajor factors affecting surface roughness from the exper imental datum of direct analysis and variance analysis,and the bestmilling parameters.The results show that the better surface quality can be obtained if feed-rate/ tooth,cutting depth,cutting speed and moving-distance take values close to 0.06 mm/tooth,0.6mm, 942.48m/min and 0.05 mm respectively.The study provides experimental bases for enterprises.

aluminum alloy;surface roughness;high-speed milling;milling parameters

TH161.1

A

1671-0118(2010)02-0091-03

2010-03-01

黑龙江省教育厅科学技术研究项目(11533057)

于信伟 (1972-),男,山东省乳山人,副教授,硕士,研究方向:高速加工、快速制造技术及系统仿真,E-mail:xinwei-166@163.com。

(编辑徐 岩)