滚筒式采煤机记忆截割的数学原理

2010-12-23刘春生

刘春生

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

滚筒式采煤机记忆截割的数学原理

刘春生

(黑龙江科技学院 机械工程学院,哈尔滨 150027)

采煤机滚筒自动调高是实现采煤机械自动化的关键技术,记忆截割为主、传感器煤岩分界为辅的综合技术是其发展方向。基于记忆截割时采煤机姿态和牵引速度等因素的分析,采用密集等时间采样、稀疏等位移存储的方法,给出了等位移采样周期的确定方法及其指令式控制策略,建立了角位移和线位移传感器的检测数学模型,为选择传感器的类型和精度提供理论依据。依据记忆截割再现精度预测的必要性的论证和采煤机姿态产生偏差的修正方法,提出了适合记忆截割参数序列的灰色关联度新算法。同时,推导出不等作用面积液压缸的数学模型,给出了模糊控制系统原理和仿真框图。仿真结果表明,模糊控制器能有效控制电磁换向阀通断时间。研究成果为记忆截割技术实际应用奠定了理论基础。

滚筒式采煤机;记忆截割;控制策略;检测精度模型;灰色关联度算法;模糊控制

滚筒式采煤机自动调高的关键技术是截割过程中煤岩自动分界。自动调高技术是实现采煤自动化的关键技术之一。国内外专家学者几十年的研究,因煤岩的特殊性及井下恶劣条件限制,能应用于实际的技术不多。从煤岩识别的检测精度、稳定性和可靠性角度来看,有些技术尚在进一步研究中。由煤岩分界和控制原理采煤机自动调高可分两类,一是传感器直接与煤岩相互作用获取煤岩分界信息的直接检测法;二是通过检测或监测采煤机工作参数和信息来判断煤岩分界的间接检测法[1-2]。近年来,人们开始探求避开煤岩分界直接识别的新方法。这就是在国外已较成熟并用于生产实际的间接方法——记忆截割程控技术。

1 记忆截割的特征

1.1 原理

采煤机的“记忆截割”方法基于位置传感器和计算机记忆的“示教跟踪”控制,回避了煤岩界面识别这一难题。工作时司机操控采煤机使滚筒沿工作面随煤层高低起伏完成首次循环截割。采煤机的位置、速度、姿态和油缸行程等由传感器采集相应的工作参数存入计算机。之后的几次循环截割采煤机转入自动截割状态,按已储存的程序自动跟踪相应点记录的参数,并利用顶底板几何形状变化趋势,通过简单的推理方法预测采煤机前方顶底板形态,实现滚筒割煤高度自动调整。

1.2 工作模式

首先手动操控,计算机储存所需采集的截割信息、运行数据,即示范模式。手动控制有手动操纵模式和手动操控示范模式,前者操作最为优先。自动控制是,根据记忆截割期间储存的数据自动地重复采煤机操作,即跟踪模式。自动控制有全程自动控制和部分自动控制(如两端斜切进刀可手动控制)。中断自动控制是,在任何时候都能停止采煤机自动控制操作,转成手动控制。自动控制信息改写,即中断自动控制时,在手动的示范模式下,可对储存的滚筒及采煤机纵横向倾角信息进行修改,以便在下一截割循环中参照修改后的信息运行。考虑到记忆截割的重复精度,一般经过 4~5次重现自动记忆截割循环后,需人工操控截割重新采样。

2 记忆截割的数据采集

记忆截割方式有两种,一是单向示范记忆截割,满足双向自动截割信息的需要;二是双向示范记忆截割,完成一个往返记忆截割循环。无论是双向还是单向,都需要记忆斜切进刀截割的参数,尤其单向记忆截割,应具有上、下螺旋滚筒的自动识别功能。记忆截割采集的参数有工作面长度、牵引方向、牵引速度、左右滚筒位置、采煤机横向纵向倾角和采煤机的位置等。由于采煤机牵引速度vq的变化,若采用等时间采样,会导致采样数据不均匀,截割循环采样与控制数据不对应。因此,采用密集等时间t采样,稀疏等位移Δx成组存储采样信息,即密采稀存方式。采样周期应考虑顶底板变化、液压支架推移、煤层落差的影响[3]。

考虑顶底板的变化,设在工作面长度L范围内顶板等效变化的可能最多区段为n,则区段长度为lmin=min{各区段长度li},则顶底板变化最小周期Tmin=lmin/vq。由采样定理ω>2ωmax,可得采煤机位移采样周期Δx=0.5lmin;考虑移架、推溜以及三机配套关系等要求,Δx取液压支架中心距、刮板运输机溜槽长度l的整数倍,即Δx=m l(m=1,2,…,n),一般推荐取Δx为l、2l或 3l;由煤层(落差)Hmin~Hmax变化的逐渐变性,则平均煤层变化率Δ¯H=(Hmax-Hmin)/L,在一个采样周期内顶底板相对高度差ΔHx与位移采样周期的线性关系为Δx< ΔHx/Δ¯H。

3 记忆截割的修正策略

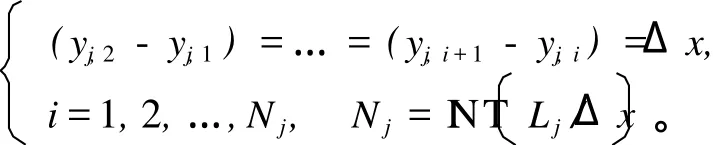

当采煤机纵横向倾角与记忆截割信息发生变化时,可采用手动方式修正滚筒位置或通过算法自动修正下一次的自动截割滚筒的调整量。采煤机行走等位移周期时进行定点采样,即

其中,第j次截割循环第i个采样点的定位距离yj,i; yj,i采样点的滚筒位置高度参数Hj,i;数据采样和控制点总数Nj;工作面长度Lj=L0+ΔLj,工作面的初始长度L0,工作面长度的变化量ΔLj。

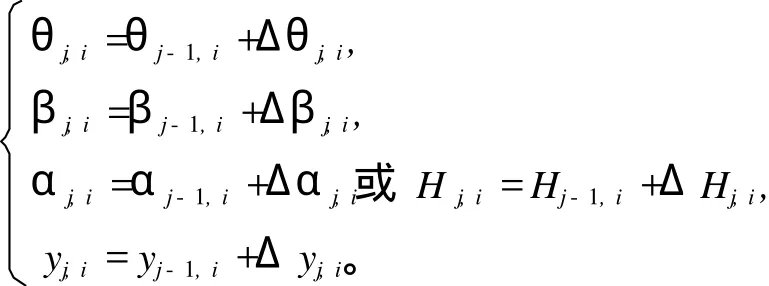

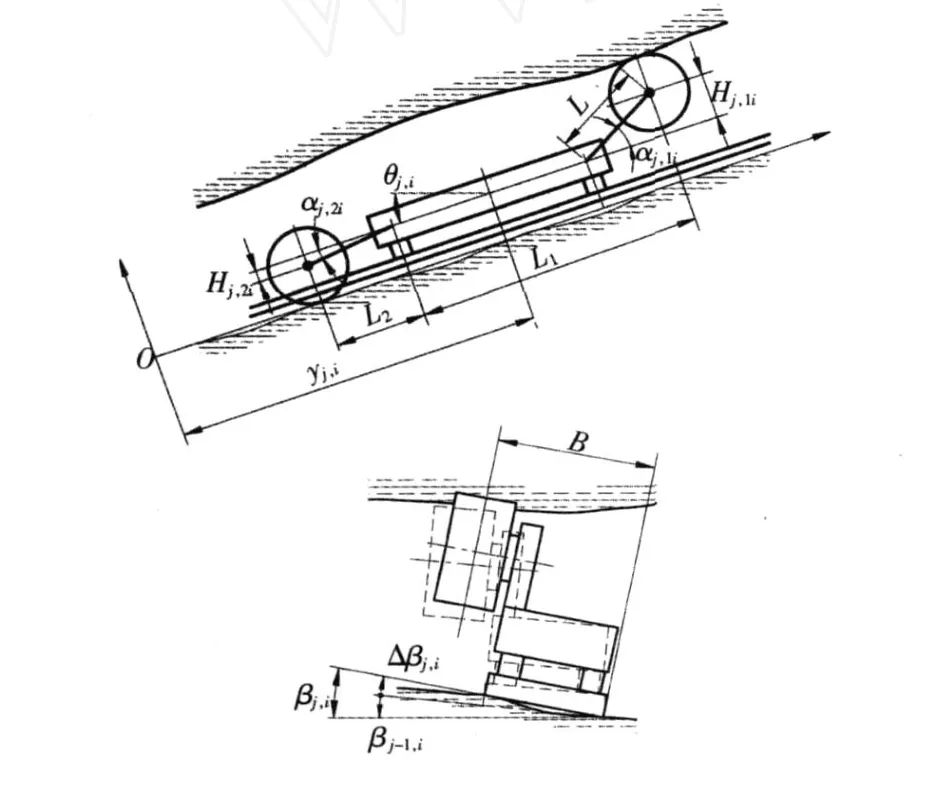

图 1所示为采煤机运行姿态示意,在第i个采样点上摇臂的摆角αj,i,沿工作面纵向倾斜角度θj,i,沿工作面横向倾斜角度βj,i,相邻截割工作循环的姿态参数的变化为

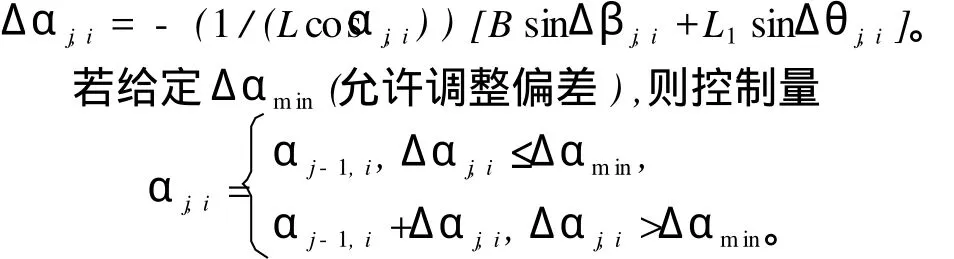

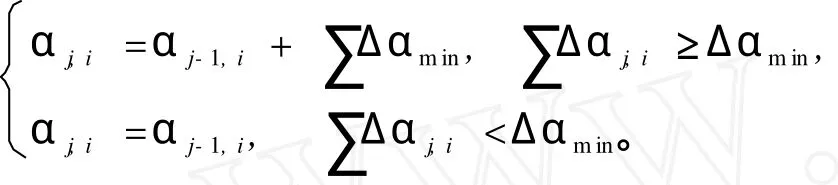

浮煤和底板起伏等因素引起的相邻截割工作循环姿态yj,i、θj,i、βj,i的变化,导致滚筒位置相对顶板发生改变,需对αj-1,i或Hj-1,i进行修正,各角度的增量比较小,其补偿修正量[4-5]

当Δ αj,i≤Δ αmin时,考虑相应的截割工作循环Δ αj,i累积结果,确定滚筒调控修正量

图1 采煤机运行姿态Fig.1 Runn ing state abbreviated drawing of shearer

记忆截割程控策略有:两个及以上采样点间的控制策略方法、采煤机运行到工作面端头换向时减速控制方法和斜切进刀过程中的调控方法。滚筒摆动位移的水平和垂直两个方向分量分别为ss=Δx/vq,sc=vtΔxcosα/vq。设滚筒位移为线性变化,其斜率K为常值,则

由调高机构所决定的滚筒调整静态位置模型ΔHi=KΔx(t),当Δx(t)=0时,ΔHi=0;当Δx(t)= Δx时,理想情况ΔHi=ΔH(采样两端点滚筒实际位置差)。若实际煤层在两采样点间,滚筒位置采样线性方程ΔH′i=ΔHΔx(t)/Δx(ΔH′i由顶底板的变化差决定)。

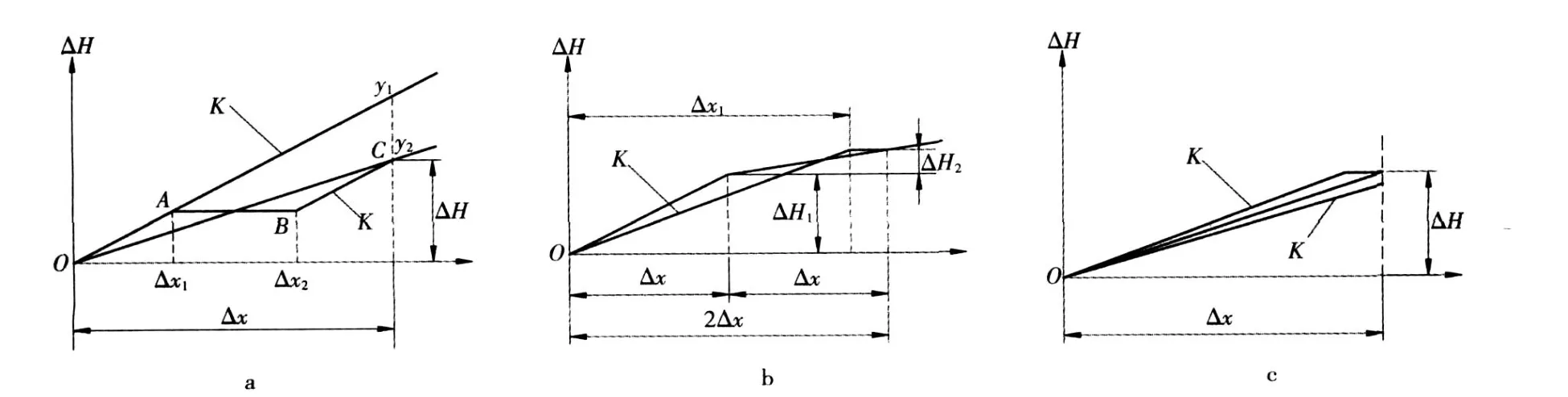

在一个采样区间内采取如图 2a所示的分段调控,y1为本次截割循环中实际的煤层厚度曲线,y2为上次记忆的煤层厚度曲线。为使控制规律简单,令Δx2=Δx-Δx1,采用最小二乘法,使折线ABC逼近曲线y2,且滚筒跟随顶板的折曲线和实际采样的折曲线误差最小[4],则

如图 2a所示,当K>ΔH1/Δx时,采用分段控制;如图 2b所示,当K<ΔH/Δx时,要将几个采样区间综合一起考虑;如图 2c所示,当K≈ΔH/Δx时,则表示调控折曲线与实际折曲线基本吻合。

图2 分段控制原理Fig.2 Sbsection control principle

4 记忆截割精度的灰预测

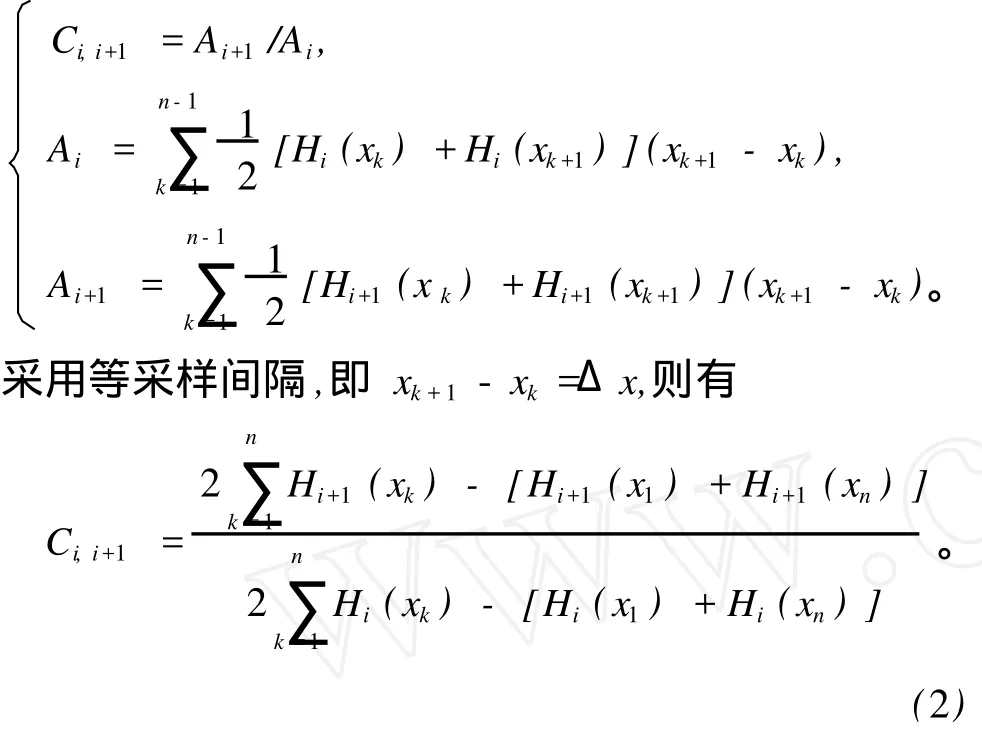

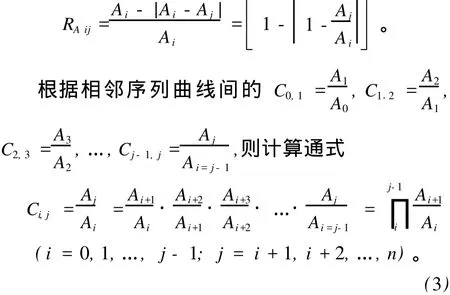

记忆截割程控是一种指令式、预知控制结果的再现控制,由于采样和控制存在误差以及采煤机姿态和工作参数的变化,每次截割循环再现精度的预测是必要的。采用灰色关联度理论来预测各截割循环的总体偏差,设两个截割循环的滚筒位置高度序列Hi(xk)和Hi+1(xk),序列折曲线{Hi(xk)}和{Hi+1(xk)}下围成的面积Ai和Ai+1之比[6],即

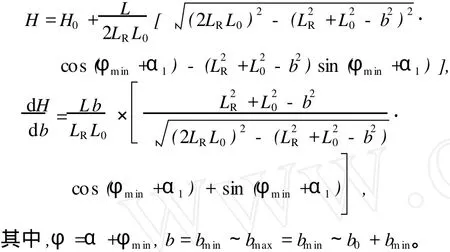

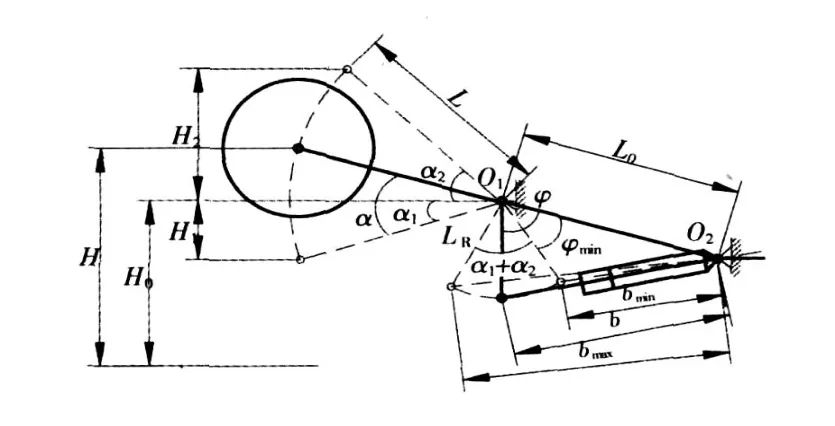

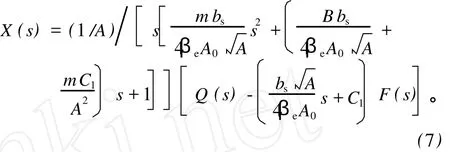

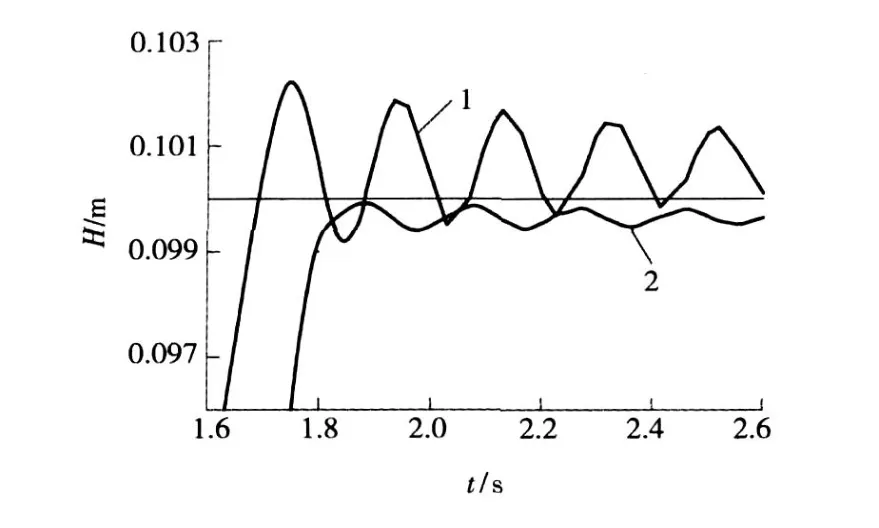

显而易见,Ci,i+1虽然可反映出其相关程度,但不能将其作为关联度,因此式(2)并不满足关联度的规范性条件:0 采煤机调高液压系统,采用定量调高泵、电磁换向阀或电磁比例换向阀,实现开关量和比例量控制。液压缸往复移动,使大小摇臂摆动,实现滚筒的位置调控。 根据液压缸的流量连续方程、力平衡方程,经简化处理和拉氏变换整理得: 液压缸参数:两腔平均值流量Q(s);有效作用面积A1、A2;综合内、外泄漏系数C1;两腔压力p1(s)、p2(s);活塞运动位移X(s);液体弹性模量βe;折算当量质量m;活塞等运动件黏性系数Bm;活塞上外力Fz;总行程Ss。采取如下变换处理不等作用面积液压缸的数学模型[8] 液压泵选用定量液压泵,忽略油液管道和液控单向阀压力损失,用饱和非线性环节描述液压泵;电磁换向阀是一个非线性环节,输出为开关量,有正向、反向打开和关闭三种状态,用带有滞环的继电特性描述;避免电磁换向阀频繁通断,设置调控误差允许范围。 检测的方式有两种,一是检测摇臂的摆角,二是检测液压缸行程。如图 3所示,摇臂摆动铰接点基高H0,摇臂上、下摆动的最大高度H1(α1)、H2(α2),摇臂摆动高度H(α),液压缸任意、最小、最大长度分别为b(φmin+α)、bmin(φmin)、bmax(φmin+α1+α2)。 滚筒高度与摇臂摆角的关系是:当用角位移传感器检测O1回转角度时,可得摇臂处于任意摆角时滚筒高度和角位移传感器检测灵敏度,即H=H0+Lsin(α-α1),dH/dα=Lcos(α-α1),其中摇臂摆动范围α=0~(α1+α2)。摇臂处于水平中心位置时,位移H对角度α的变化率最大。 滚筒高度与油缸行程的关系是:采用线位移传感器来检测油缸行程的关系模型和检测的灵敏度,即 图 3 采煤机调高机构几何参数关系Fig.3 Schematic d iagram of lifting framework for shearer 两种检测方法的误差分析:在任意滚筒高度H的控制误差ΔH下,考察角位移传感器检测的允许误差Δ α和线位移传感器检测的允许误差Δb的大小,整理得ΔH与Δ α和ΔH与Δb的关系: 液压缸的数学模型可描述为[8] 控制器增益k1,死区量E,k1和E用来控制相邻两采样点间位置高度允许误差带(±10 mm)。液压缸位移与滚筒位置高度的比例系数k2,近似用大小摇臂长度之比值(k2≈4)表示。Q为电磁换向阀的模型(具有滞环的继电非线性特性),当电磁阀打开时,恒定流量 2.94×10-4m3/s。 综合采煤机工作姿态和牵引速度等因素给出控制信号,控制电磁换向阀通断,液压缸伸缩驱动摇臂上下摆动实现滚筒高度调整。采用二维模糊控制器,输入变量误差Uin,e和误差变化率Ce及输出变量U的模糊子集{NB,NM,NS,ZO,PS,PM, PB};Uin,e、Ce、U论域:{-6,-5,-4,-3,-2, -1,0,1,2,3,4,5,6}。对于控制量的 NB、NM、NS、ZO、PS、PM、PB分别表示电磁阀芯在左位、中位、右位的时间段。隶属函数均采用三角形隶属函数。系统采用“ifAandBthenC”形式的模糊控制规则,模糊判决采用重心法。 经计算误差的论域范围为ke=60,对误差变化率做了限幅处理,模糊控制器控制换向阀的通断量如图 4所示,响应仿真曲线如图 5所示[8,10],曲线 1是采用常规控制,曲线 2是模糊控制。可见,模糊控制可以使系统有很好的跟踪性能,在 1.8 s时达到稳定状态,系统响应波动非常小,无超调。 图4 磁换向阀通断控制量Fig.4 Controlled amount of open close for directional value 图5 仿真曲线Fig.5 S imulation curves (1)采用记忆截割与传感器煤岩识别组合式调高技术是发展方向,不仅避免单一采用传感器识别带来的不稳定性和不可靠性,而且避免记忆截割依赖人的行为,尤其是在薄煤层中下滚筒因存在浮煤人工难以观察、调整滞后不及时的情形。 (2)数据的采集采用密采稀存的方式。密集时间采样——采样时间周期T与信息采样存储位移周期有关,一般 0.1~1 s为宜;稀疏位移存储信息——确定采样信息存储位移周期Δx,要考虑牵引速度、顶底板变化率及液压支架和刮板输送机推移要求,一般 1.5~4.5m为宜。 (3)根据调高机构的调控特征方程与采样点间顶底板变化特征方程的差异,提出的折线逼近控制策略,具有规则少、简单、易实现控制的优势。采用角位移和线位移传感器检测滚筒位置高度的数学模型,可用于传感器类型选用、灵敏度和精度及其偏差的分析计算。 (4)灰色面积法关联度可衡量截割滚筒高度序列间总的包容量及跟随顶底板的宏观状态。面积法关联度完全具有计算的传递性,给出的面积法关联度算法简单有效。当采煤机姿态改变而引起滚筒相对顶底板的高度发生变化时,给出了简便的控制量修正方法。 (5)仿真结果显示,利用模糊控制方法可实现电磁换向阀的开关控制,系统的输出波动非常小,避免滚筒调控过程中出现波动超调,证明采煤机滚筒调高模糊控制器是合理的。 [1] 刘春生.滚筒式采煤机理论设计基础[M].徐州:中国矿业大学出版社,2003. [2] 李春华,刘春生.采煤机滚筒自动调高技术的分析[J].工矿自动化,2005,(4):48-51. [3] 刘春生,杨 秋,荆 凯.采煤机滚筒调高记忆程控采样周期[J].煤矿机电,2006,(4):38-39. [4] 刘春生,荆 凯,杨 秋.采煤机滚筒调高截割记忆程控的控制策略[J].辽宁工程技术大学学报,2007,(5):751-753. [5] 刘春生,侯清泉.采煤机滚筒自动调高记忆程控再现模式[J].煤矿机电,2004,(5):22-24. [6] 刘春生,荆 凯,杨 秋.采煤机滚筒截割记忆程控误差的灰预测[J].黑龙江科技学院学报,2006,(2):88-91. [7] 刘春生,荆 凯,杨 秋.采煤机滚筒截割记忆程控的灰关联度计算新方法[J].煤炭学报,2006,(5):666-669. [8] 刘春生,荆 凯,万 丰.采煤机滚筒记忆程控液压调高系统的仿真[J].中国工程机械学报,2007,(4):142-146. [9] 刘春生,赵汗青,漆利平.悬臂式掘进机断面成形的几何尺寸检测转换模型[J].中国工程机械学报,2008,(1):90-94. [10] 刘春生,杨 秋,李春华.采煤机滚筒记忆程控截割的模糊控制系统仿真[J].煤炭学报,2008,(7):822-825. Mathematic principle formemory cutting on drum shearer LIU Chunsheng Automatic vertical steering of shearer’s drum which holds the key technology to achieve coal-miningmachinery automation develops in the direction of the comprehensive technology dominated by memory-cut and supplemented by sensor coal-rock detection.This paper beginswith an analysis of the influence of factors such as cutting gestures and traction speed inmemory-cut and proposes storagemethodsof t ime-intensive sampling and sparse displacement.The paper proceeds with both the method designed for dete rmining the size of sampling period of equal displacement and command-type control strategy and a theoretical basis for the selection of sensor type and accuracy by building detection mathematicalmodel of angular displacement and linear displacement sensors.The paper also discusses the necessity of accurate forecast usingmemory-cut and the methods to correct the deviation of the shearer posture,and offers the new gray correlation algorithm adapted to the parameters sequence ofmemory-cut.The paper endswith deduction of the mathematical model of hydraulic cylinders acted on unequal areas and the development of the fuzzy control system theory and its simulation block diagram.The simulation results show that the fuzzy controller can provide an effective control of on-off time of the electromagnetic selector valve.All the research results have laid a theoretical basis for the practical application ofmemory-cut technology. drum shearer;memory cutting;control strategy;detection precision mathematicalmodel;greycorrelation degree computation;simulink of fuzzy control TD421.61 A 1671-0118(2010)02-0085-06 2010-02-23 教育部科学技术研究重点项目(206045) 刘春生(1961-),男,山东省牟平人,教授,研究方向:机械设计和液压传动与控制,E-mail:Liu-chunsheng@163.com。 (编辑晁晓筠)

5 记忆截割调高系统检测和控制模型

5.1 液压调高系统的数学建模

5.2 滚筒位置的检测模型[9]

6 记忆截割控制系统的仿真

6.1 调高系统模型

6.2 模型仿真

7 结 论

(College ofMechanical Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China)