板式螺旋桨搅拌槽内的流场及其流动特性

2010-12-22来永斌杨敏官

来永斌 杨敏官 高 波

(江苏大学能源与动力工程学院,江苏镇江 212013)

板式螺旋桨搅拌槽内的流场及其流动特性

来永斌 杨敏官 高 波

(江苏大学能源与动力工程学院,江苏镇江 212013)

以板式螺旋桨叶轮为例,采用相位多普勒粒子分析仪测量了直径为 300 mm的平底圆筒搅拌槽内的流场;分析了时均速度、脉动速度及湍流动能的分布,以及叶轮离底间隙变化和挡板对流场的影响。结果表明:随离底间隙增大,叶轮区脉动速度和湍流动能增大,时均速度和脉动速度最大值位置向槽中心方向移动;主循环区轴向速度最大值随离底间隙增大而减小;叶轮区湍流动能较高,随离底间隙增大,湍流动能最大值增大,位置靠近叶轮端部;挡板阻碍槽内切向流动,影响湍流动能的分布,挡板前流场反映了叶轮区的湍流动能分布。

搅拌槽 板式螺旋桨 流场 相位多普勒粒子分析仪 流动性能

轴流桨搅拌槽在化工、制药、冶金等过程中应用广泛,研究其内部流动特性对工艺设计、优化和搅拌装置的机械设计均具有指导意义。国内外研究人员采用了激光多普勒测速仪 (LDA)、三维粒子动态分析仪 (PDA)、粒子图像测速仪 (P IV)等研究了轴流式搅拌器的湍流运动特性[1-5]。

在轴流桨搅拌槽内,由于挡板的作用,搅拌器产生的切向流转变为轴向流,增强了槽内液体的轴向循环流动,从而使混合效果大大增强。作者采用相位多普勒粒子分析仪 (PDPA)测量板式螺旋桨搅拌槽内挡板前流场,对其流动特性进行研究,并考察叶轮离底间隙变化和挡板对流场速度和湍流动能的影响;为搅拌槽内的混合性能研究及工业放大设计、流场的数值模拟提供参考。

1 实验

1.1 实验装置

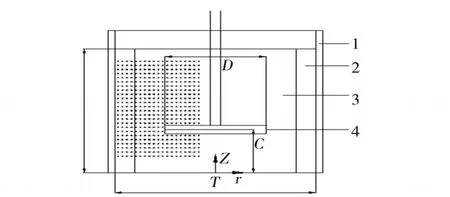

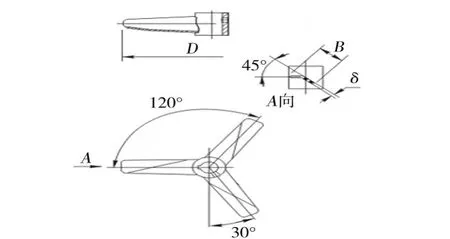

用于测试的搅拌槽装置如图 1所示。搅拌槽为平底圆筒形,直径 (T)为 300 mm,槽壁均布 4块挡板,挡板宽度 (B)为 0.1 T。为了尽量消除搅拌槽圆柱面对激光聚焦的影响,搅拌槽置于一个方形槽内。实验介质为自来水,温度约 20℃。圆形及方形槽采用透明有机玻璃制作,内部液面高度 (H)一致,等于T。搅拌装置由变频调速三相异步电机通过机架、联轴器带动搅拌轴和搅拌桨旋转,搅拌转速 (N)为 200 r/min,由变频器控制。装置采用三窄叶整体板式螺旋桨搅拌器(ZHX),如图 2所示,直径 (D)为 150 mm,桨叶B为 30 mm,桨叶厚度 (δ)为 2 mm。搅拌器离底间隙距离 (C)为T/4或T/3,由升降装置调节。

图 1 搅拌槽示意Fig.1 Schematic diagram of stirred tank

图 2 ZHX搅拌器结构Fig.2 Schematic diagram of ZHX stirrer structure

1.2 测试方法

PDPA是一种无干扰的流场速度测试仪器,具有不干扰流场、测量精度高、动态响应快、分辨率高等优点。实验采用的 PDPA由丹麦 Damtec公司制造,为双探头模式,发射与接收探头分开,入射光垂直于槽壁并对准搅拌轴,接收模式为前侧向接收。搅拌槽底平面中心为圆柱坐标系原点,沿轴向 (z)均布 24个测试层,沿径向 (r)每层均布 19个点。由于挡板妨碍了激光的入射,将搅拌槽顺时针转过 5°的轴面作为测量平面。为满足搅拌槽内测量要求,消除搅拌槽内周期脉动的影响,速度测量的平均采样时间为 20 s。

2 结果与讨论

2.1 时均速度分布

2.1.1 叶轮区和叶轮排出流区

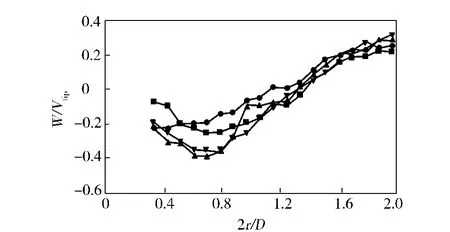

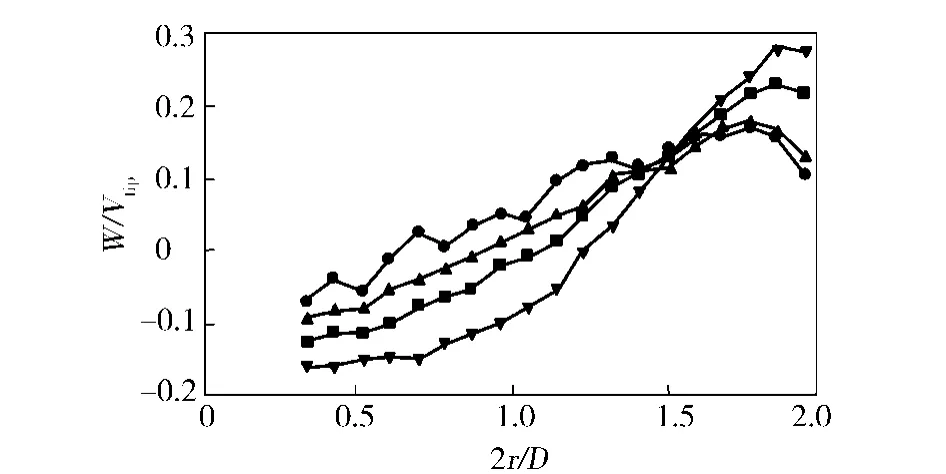

由图 3可看出,叶轮区为主要加速区,由于叶轮的旋转,流体从桨叶上端面吸入,在桨叶区被加速后,从桨叶下端面高速排出。桨叶上端面轴向速度 (W)明显小于下端面W,2倍径向距离与搅拌器直径之比 (2r/D)小于 0.7时,W分布较平坦,当 2r/D大于 0.7以后,快速减小。

螺旋桨产生的高速轴向流动的W分布与环形射流速度分布类似,随r增大,W逐渐增大,在2r/D达到 0.8后,W迅速减小,造成叶轮端部附近速度梯度较大。在桨叶下端面附近,W的分布相似,随轴向高度 (z/T)的进一步减小,W沿轴向衰减加快,最大轴向速度位置向 2r/D增大的方向移动。叶轮C分别为T/4和T/3时,叶轮区最大轴向速度值(WD-max)都为叶端线速度 (Vtip)的 0.39倍,但最大轴向速度位置不同,2r/D分别为 0.8和 0.7。这与文献 [1-3]报道结果有差异,主要是因为测量所用桨型和测量位置不同。

图 3 叶轮区和叶轮排出流区轴向速度的径向分布Fig.3 Radial profiles of dimensionless axial velocity in impeller region and impeller discharge region C/T为 1/3。

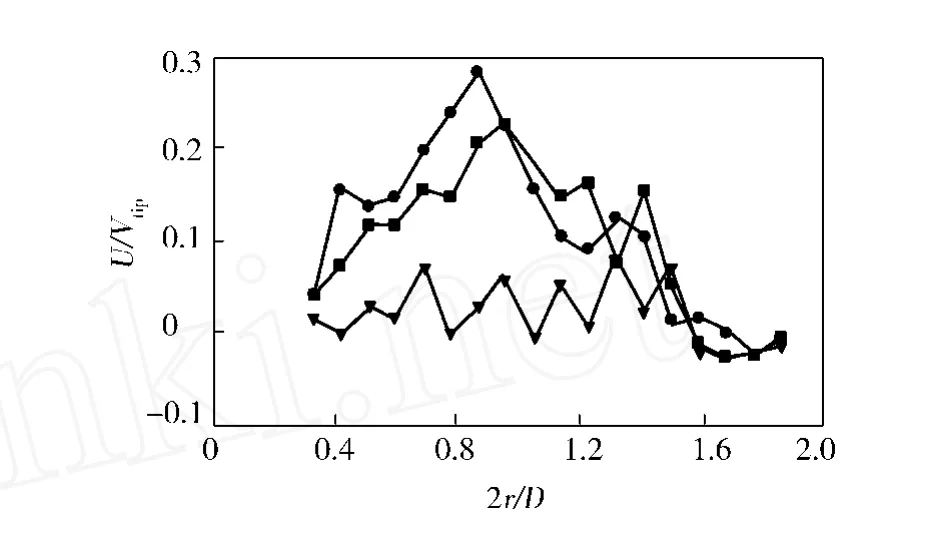

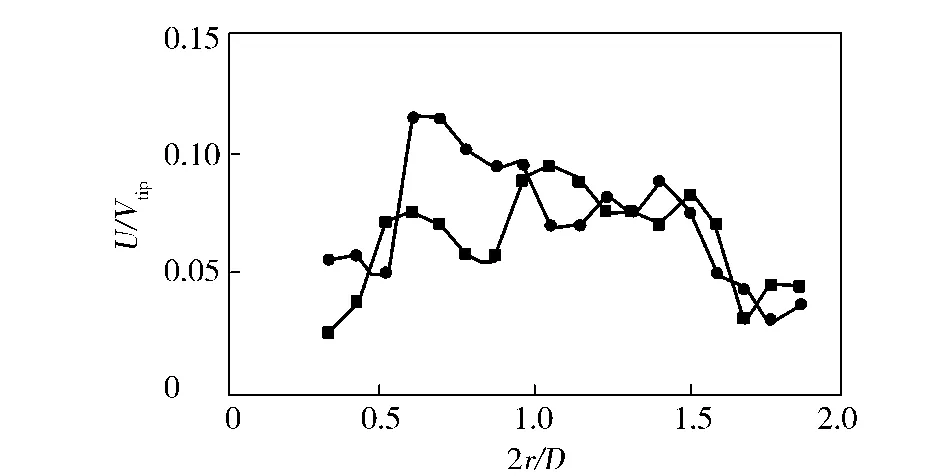

由图 4可看出,桨叶上端面切向速度 (U)分布较平坦,平均值在 0.05Vtip以下,远小于桨叶下端面的U,因此,叶轮排出流的旋转程度比吸入流强。在叶轮以下,随r的增大,U快速增长,在叶端附近达到极大值,随后快速衰减。同时,随离底高度的减小,U沿轴向衰减,衰减速率比轴向速度衰减速率大。叶轮C分别为T/4和T/3时,最大切向速度值 (Ud-max)都为 0.28Vtip,位置靠近叶轮端部,2r/D分别为 0.9和 0.8。

图 4 叶轮区和叶轮排出流区切向速度的径向分布Fig.4 Radial profiles of dimensionless tangential velocity in impeller region and impeller discharge region C/T为 1/4。

由图 3和图 4可见,实验条件下的离底间隙变化对叶轮区时均速度最大值没有影响,但是时均速度最大值所处位置变化,随C/T的增大,最大值位置向搅拌槽中心方向移动。

2.1.2 主循环区

由图 5可看出,随z/T的增大,轴向速度衰减,槽上部轴向速度 (W)分布较平坦,速度值小于 0.1Vtip,形成混合弱区。在不同z/T位置,W沿径向分布具有相似性。随径向距离的减小,W呈现衰减趋势,在一定的位置流动反向,速度呈现增大趋势。随z/T的增大,轴向流动转向点向槽中心方向移动,这是由于向上轴向流与周围流体间存在剪切层,形成对周围流体的卷吸,造成边界不断扩展。同时,轴向速度剖面的最大值位置偏离槽壁,这是由于随z/T的增大,壁面边界层厚度不断地增大。同此可见,向上轴向流速度分布与壁面射流速度分布类似。C为T/4和T/3时,主循环区向上流轴向最大速度(Wu-max)分别为 0.36,0.31Vtip。随C/T增大,Wu-max/Vtip减小,这是由于叶轮排出流转变为向上轴向流的行程增大,动量损失增大。这与文献[2]结果相近。

图 5 主循环区轴向速度的径向分布Fig.5 Radial profiles of dimensionless axial velocity in bulk flow C/T为 1/4。

当C为T/4和C为T/3两种工况下,轴向流动转向点位置的变化趋势一致。在z/T小于 0.3时,转向点位置变动很小。在 0.8>z/T>0.3范围,转向点位置随z/T的增大呈现线性扩展趋势,向 2r/D减小的方向移动。z/T大于 0.8以后,转向点的位置变动不大。通过对实验数据的分析,向上轴向流边界线性扩展方程可表示为:

由图 6可知,随z/T的增大,U减小。由于挡板的存在,切向流动的横断面积减小,挡板外缘的U有所增大,造成从叶轮端部到挡板外缘之间的U分布相对平坦,当 2r/D大于 1.5,U快速减小。与文献[2-3]结果不同,在两挡板中间平面的测量结果表明,U从叶轮端部到挡板外缘是快速减小的。由于流体与挡板的撞击,在挡板范围内切向流动产生反向,但速度很小。

图 6 主循环区切向速度的径向分布Fig.6 Radial profiles of dimensionless tangential velocity in bulk flow C/T为 1/4。

2.2 脉动速度分布

根据实验数据可知,叶轮排出流区的脉动速度值明显高于主循环区,叶轮区和叶轮排出流区流体流动的湍流强度较大。叶轮下端面附近W和U的脉动值接近,径向分布相似,随径向位置变化较大,最大脉动速度值靠近叶轮端部。这是因为桨叶的尾涡和叶轮排出流的卷吸,造成叶轮端部附近流动较紊乱,速度脉动较大。随C的减小,脉动速度减小,沿径向的变化减小。C为T/4时,轴向脉动速度最大值和切向脉动速度最大值分别为 0.16Vtip,0.18Vtip,位置都在 2r/D为 1.0处;C为T/3时,最大值分别为 0.18Vtip,0.20Vtip,位置都在 2r/D为 0.9处。可见,叶轮C的变化影响脉动速度的数值,C/T增大,叶轮区脉动速度相应增大,且最大值位置向搅拌槽中心方向移动。

主循环区的动速度较小,且随z/T的增大而减小,挡板以外轴向和切向脉动速度接近。由于挡板的阻碍作用,挡板前的切向脉动速度变小,在靠近挡板外缘 (2r/D为 1.5附近)出现切向脉动速度的骤减,挡板范围以内的切向速度脉动很小。

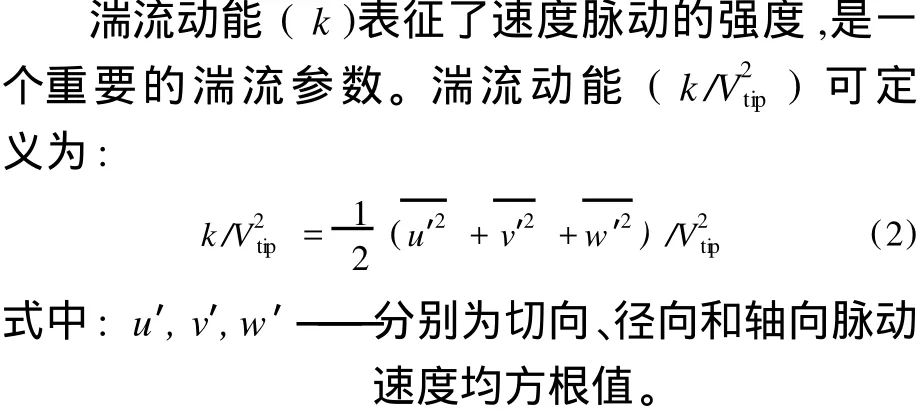

2.3 湍流动能分布

由于实验数据只有切向和轴向速度分量,故采用局部各向同性假设,式 (2)简化为:

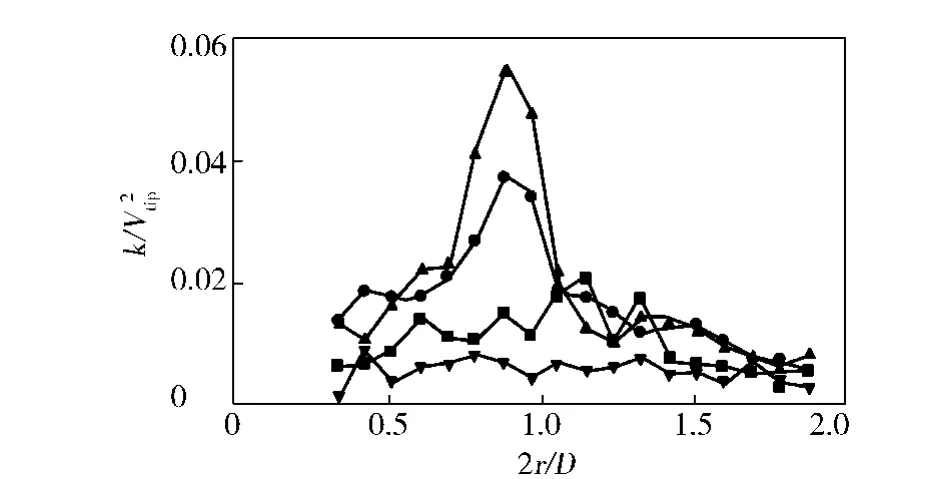

公式(3)计算结果的可靠性已被众多研究者验证[6-7]。根据公式 (3),槽内k分布如图 7所示。

图 7 湍流动能的径向分布Fig.7 Radial profiles of dimensionless turbulent kinetic energy C/T为 1/3。

主循环区k相对较小,随z/T的增大,k减小且分布趋于平坦,在靠近挡板外缘的k下降很快,挡板范围内k较小,这是挡板对湍流抑制作用的结果。

高湍流动能区集中在叶轮下方区域,湍流动能最大值 (kmax)位置靠近叶轮端部的 2r/D为0.9处。C为T/4和T/3时,kmax分别为 0.038,0.055。这比文献[1-2]的结果要大,产生差异的原因是测量位置不同,文献 [1-2]的测量位置为相邻两挡板中间平面,这说明挡板对叶轮区和叶轮排出流区的流场有影响。结果表明在两挡板中间面进行测量,流场湍流动能会被低估,不能反映真实的湍流动能分布情况。

湍流动能耗散率是湍流动能粘性耗散的平均速率,与k3/2成比例,因此k的变化部分地反映了湍流动能耗散率的变化。湍流动能耗散率的大小表明搅拌槽内混合的程度,特别是对宏观混合起决定作用,湍流动能耗散率越大,混合效果越好。因此,搅拌过程中的进料操作,在挡板前平面的叶轮高度位置能获得更好的混合效果。

3 结论

a.在叶轮区,实验条件下的C/T变化对时均速度最大值没有影响。随C/T的增大,叶轮区脉动速度增大,时均速度和脉动速度的最大值位置都向搅拌槽中心方向移动。

b.在主循环区,随z/T的增大,向上轴向流边界线性扩展,轴向速度最大值随C/T的增大而减小。由于挡板的阻碍,挡板范围以内的切向速度及其脉动速度较小。

c.叶轮区湍流动能较高,随C/T的增大,湍流动能最大值增大,位置靠近叶轮端部。挡板对叶轮区流场有影响,挡板前流场真实地反映了叶轮区的湍流动能分布。

[1] Mishra V P,Dyster KN,Jaworski Z,et al.A study of an upand a down-pumping wide blade hydrofoil impeller:Part I.LDA measurements[J].Can J Chem Eng,1998,76(3):577-588.

[2] Aubin J,Mavros P,Bertrand J,et al.Effect of axial agitator configuration(up-pumping,down-pumping,reverse rotation)on flow patterns generated in stirred vessels[J]. Trans IChemE,PartA,2001,79(A8):845-856.

[3] 侯拴第,王英琛,张证,等.轴流式搅拌器湍流运动特性[J].化工学报,2000,51(2):259-263.

[4] Bugay S,EscudiéR,LinéA.Experimental analysis of hydrodynamics in axially agitated tank[J].Aiche J,2002,48(3):463-475.

[5] Kumaresan T,Joshi J B.Effect of impeller design on the flow pattern and mixing in stirred tanks[J].Chem Eng J,2006,115(3):173-193.

[6] Khan F R,Rielly C D,Brown D A R.Angle-resolved stereo-P IV measurements close to a down-pumping pitched-blade turbine[J].Chem Eng Sci,2006,61(9):2799-2806.

[7] Chung K H K,BarigouM,SimmonsM J H.Reconstruction of 3-D flow field inside miniature stirred vessels using a 2-D P IV technique[J].Trans I ChemE,PartA,2007,85(A5):560-567.

Flow field and its flowability in a stirred tank with a plate propeller

Lai Yongbi,YangMinguan,Gao Bo

(School of Energy and Power Engineering,Jiangsu University,Zhenjiang212013)

The flow field produced by a plate propeller in a fully baffled flat bottomed cylindrical stirred tank with the diameter of 300 mm wasmeasured using phase doppler particle analyzer.The radial distributions of the time-averaged,fluctuation velocity and turbulent kinetic energywere analyzed.The effectsof off-bottom clearance and baffle on the flow fieldwere investigated.The results showed that the fluctuation velocity and turbulent kinetic energy increased with increasing off-bottom clearance in the impeller region;meanwhile,the maximum values of the time-averaged and fluctuation velocity moved to the center of the stirred tank.The maximum axial velocity decreased with increasing off-bottom clearance in the bulk flow.The turbulent kinetic energy was higher in the impeller region.The max imum value of the turbulent kinetic energy increased with increasing off-bottom clearance and occured near the end of the impeller.The baffle hindered the tangential velocity and exerted strong influence on the turbulent kinetic energy.The flow field in front of the baffle reflected the distribution of the turbulent kinetic energy in the impeller region.

stirred tank;plate propeller;flow field;phase doppler particle analyzer;flowability

TQ051.7 文献识别码:A

1001-0041(2010)02-0060-04

2009-06-19;修改稿收到日期:2010-01-19。

来永斌 (1970—),男,博士研究生。主要从事搅拌设备内部流场的研究。

国家自然科学基金资助项目 (50776040)。