埋地管道的防腐保护及检测方法分析

2010-12-18张攀峰於孝春

张攀峰 於孝春

(南京工业大学)

埋地管道的防腐保护及检测方法分析

张攀峰*於孝春

(南京工业大学)

腐蚀是埋地管道的主要失效模式之一,阻止埋地管道的腐蚀对埋地管道的安全运行具有重要意义。就埋地管道所采用的保护方法进行分析,并提出了适当的方法对管道实施检测作业,以期最大程度地降低埋地管道的运行风险,实现经济效益的最大化。

埋地管道 杂散电流 阴极保护 防腐层 检测 泄漏

0 前言

作为国际货物运输的方式之一,管道运输具有独特的优势。管道具有运量大、不受气候和地面其他因素限制、可连续作业以及运营成本低等优点。在欧美等发达国家,几乎全部的成品油都是通过管道特别是埋地管道来运输的。随着石油、天然气消费速度的增长,管道运输发展步伐不断加快。埋地管道运输可以节省铺设管道所占用的空间,也可以节省管道铺设过程中的基础设施建设成本;在跨越河流、湖泊时,埋地管道的敷设可以不架设桥梁,直接对石油、天然气及其它货物进行运输,我国天然气西气东输所使用的管道大部分是埋地管道。地下管道是城市基础设施的重要组成部分,在供热、给水、排水、煤气以及通信等方面得到广泛应用,被称为城市地下生命线工程。

目前,我国油气输送管道近 10万多公里[1],城市埋地燃气管道 7万公里[2]。埋地管道长期埋在地下,随着时间的推移,外界土壤及地形沉降等因素的影响,管道的防腐层极有可能出现破损、剥离等严重的问题;埋地管道与土壤的相互接触会引发管道发生腐蚀、穿孔等破坏,造成介质的泄漏。管道腐蚀破坏除了考虑造成的严重经济损失外,它还会引起有害物质的泄漏,对环境造成污染,甚至会引起突发性的灾难事故,危及人身安全。由于管道穿越地区地形复杂、气候特性各异、土壤性质千差万别,埋地钢质管道除采取不同的外防护措施外,还要在适当的时候对防腐层进行检测。对长时间运营老化的埋地管道进行泄漏检测,不仅可以降低埋地管道维护的成本,提高经济效益,还可以保障生产的安全及人民的生命财产安全。

1 埋地管道腐蚀的原理

埋地管道长期埋在地下,由于环境的各异,会发生不同形式的腐蚀。通常见到的埋地管道的腐蚀大致有化学腐蚀、电化学腐蚀、微生物腐蚀等。

1.1 化学腐蚀

化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的破坏。金属直接和介质接触引起的金属离子的溶解过程,在金属表面均匀发生,腐蚀速度缓慢。钢铁在空气中或土壤里的腐蚀就属于化学腐蚀。

1.2 电化学腐蚀

电化学腐蚀是金属表面与导电的介质发生电化学作用而产生的破坏,也就是金属和电解质组成原电池所发生的金属电解过程。其实质是浸在电解质溶液中的金属表面上形成了以金属为阳极的腐蚀电池。包括异金属接触产生的腐蚀原电池、钢管本身成分含量复杂产生的原电池、氧浓差产生腐蚀原电池、盐浓差腐蚀原电池和直流杂散电流腐蚀、交流杂散电流腐蚀。图 1是铁质管道自腐蚀过程图。电化学腐蚀是埋地管道常见的一种腐蚀形式,在电解质溶液中,铁原子失去电子而变成可以自由移动的离子,化学反应式如下:

图1 埋地管道电化学腐蚀自腐蚀过程

其它自然电位高的原子得到铁原子失去的电子而显负电性,这样铁原子所带的电子就从铁原子转移到其它电位高的原子上面。通过进一步的反应,带电物质溶入溶液或参与发生析氢的反应。

电化学腐蚀过程中,杂散电流的腐蚀是埋地管道腐蚀破坏中危害最严重的一种腐蚀形式。一般情况下,设计或规定回路以外流动的电流统称杂散电流。杂散电流的来源十分广泛,它可能产生于地铁的运营过程及地下矿山的运输过程中,也可能发生于电焊及电解的过程当中。杂散电流在进入管道时,管地电位为负,这时的电流对管道起到一定程度的保护作用。但是当杂散电流在靠近杂散电流源负极的时候,管地电位变为正,此时的杂散电流不再对管道起保护作用,转而加速埋地管道的腐蚀。在靠近杂散电流源的部位,管道的铁原子失去电子而变成自由移动的离子,熔结到土壤当中去。杂散电流的腐蚀速度比较快,是一般的电化学腐蚀所不能比拟的。自然电位腐蚀的腐蚀电位很低,在没有杂散电流时腐蚀电池两极电位差仅 0.65 V左右,杂散电流存在时,管道的电位可达 8~9 V[3]。资料表明,对于壁厚为 8~9 mm的钢质管道,快则几个月就发生穿孔[4]。由此可以看出,杂散电流的腐蚀对埋地管道的影响是不容忽视的。

1.3 微生物腐蚀

腐蚀微生物主要是在自然界中参与硫、铁元素循环的菌类,它们主要是通过氧化元素硫和还原性硫化物,最终产生硫酸或者氢硫酸腐蚀金属的。由于不注重微生物的腐蚀作用,使得微生物腐蚀常给地下管线带来严重危害,造成经济上的损失。

2 埋地管道的防腐措施

埋地管道的腐蚀会对生活带来诸多不便,也会对生产造成相当的影响。输水管道的腐蚀破坏会影响人们的正常生活,油气管道的破坏不仅会污染环境,而且还会对正常的工业生产造成影响。所以针对埋地管道的腐蚀,必须采取相应的防腐措施。

2.1 埋地管道的涂层保护

埋地管道的腐蚀是通过土壤与管道相接触来实现的,涂加适当的防腐涂层可以隔绝管道与土壤之间的接触,减少腐蚀作用对管道的影响。从某种程度上讲,防腐层的质量决定了管道的使用寿命。在管道外防腐涂层方面,国内外采用的是石油沥青、煤焦油沥青、熔结环氧粉末、双层 PE和三层聚乙烯 (3PE)等[5-7]。

2.1.1 防腐层的要求

防腐涂层的优劣主要取决于它的黏结力和耐老化性。要得到性能良好的防腐层,除了选用合适的材料外,还需选用先进的施工工艺。就防腐材料而言,除要考虑经济性能方面的要求以外,还要求有以下几个方面的性能[8-9]。

(1)良好的电绝缘性。防腐层电阻率不应小于10000Ω·m2,耐击穿电压强度不得低于按种类制定的标准指标。

(2)在腐蚀介质中具有良好的稳定性与持久的耐蚀性。耐大气老化性能好;化学性能稳定;耐水性好,吸水率低;耐热性好,确保其在使用温度下不变性、不流淌、不加速老化;耐低温性能好,确保在低温条件下不龟裂、不脱落;抗酸性介质及微生物性能好。

(3)致密性好,对水、CO2和 H2S等有良好的抗渗透性,而且耐阴极剥离性强。

(4)防腐涂层要有足够的机械强度。良好的抗冲击强度可防止由于搬运和土壤压力而造成的损伤,良好的抗弯曲性可确保管道施工时不致因弯曲而损坏,较好的耐磨性可防止由于土壤摩擦而损伤。除此之外,还要求涂层的针入指标,并且与管道基材的附着力好。

2.1.2 熔结环氧粉末

熔结环氧粉末的主要优点是黏结力强,适用范围宽 (-30~110℃),耐土壤应力和耐阴极剥离性能好;其缺点是易受冲击破坏,吸水率高,耐光老化性能差,对涂装过程要求严格,成本高,适用于大部分土壤环境,不能用于石方段、地下水位高及土壤含水量较高地区。

2.1.3 煤焦油瓷漆

煤焦油瓷漆有能防止植物根茎穿入,抵御细菌及碱类腐蚀,防水及抗老化性能好,成本低等优点;但是抗土壤应力及热稳定性差,与阴极保护的相容性差,污染环境。适用于大部分土壤环境及水位高、植物根茎多、微生物活动多的沼泽或灌木地区。

2.1.4 双层 PE与三层 PE

二层聚乙烯 (2PE)结构底层为胶粘剂,外层为聚乙烯,它的电绝缘性能好,机械强度高,吸水率低,耐土壤应力好;其缺点是黏结力较差,阳光下易老化,但是适用于大部分土壤环境及机械强度要求高、土壤应力破坏大的地区。

三层聚乙烯 (3PE)结构底层为熔结环氧底漆层,能很好地附着在管壁上;中间层的主要成分为聚烯烃,里面是缠绕的挤塑造聚乙烯带。三层聚乙烯兼有熔结环氧粉末和二层聚乙烯结构的优点,其缺点是成本高,涂敷工艺复杂,适用于苛刻环境,如碎土石、石方段、土壤含水高、植物根系多的地区。

2.1.5 双层环氧粉末防腐层

近年来,双层环氧粉末涂料的研究和应用已成为管道外防腐领域的一个亮点,它的底层采用常规环氧粉末涂料,用作防腐蚀保护;面层为增塑剂的环氧粉末体系,用于机械保护。涂层总厚度在1 mm以内,大大低于三层 PE的厚度。双层环氧粉末体系以增塑剂的环氧粉末涂层取代三层 PE的塑料层,阴极保护的匹配性好,能有效地防止阴极屏蔽,同时由于涂层的固化官能团类似,进行化学交联不产生层间分离,采用结构近似的环氧液体涂料对弯头和补口防腐,防腐质量很好。

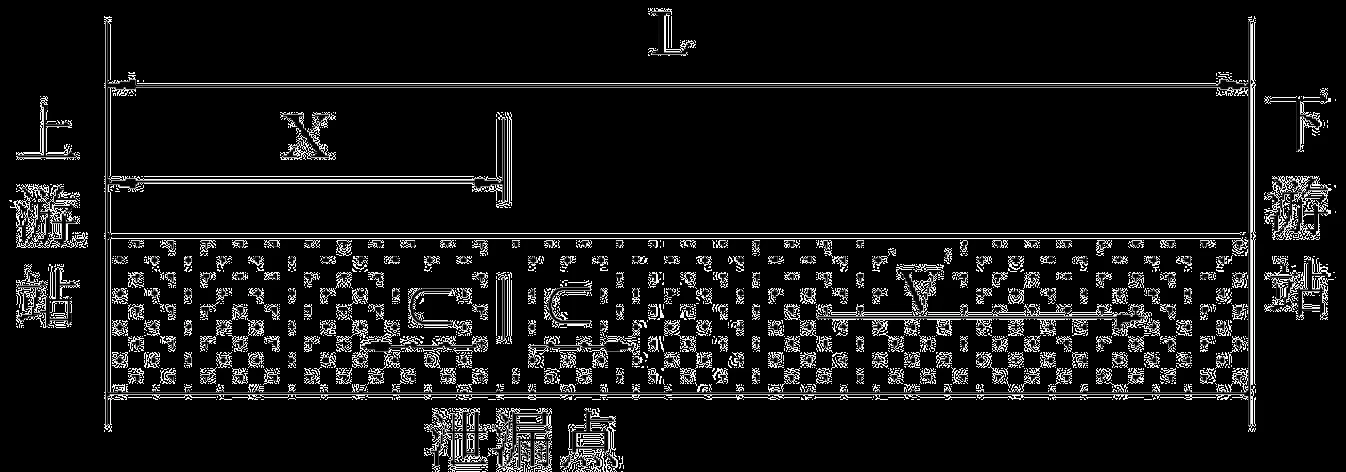

2.2 阴极保护和牺牲阳极保护

埋地管道的腐蚀基本上都是通过自然电位差来实现的,也就是说,纯金属一般不发生在溶液中的自腐蚀。管道的腐蚀状况与管道的自然电位、极化电位以及 pH值有密切关系,如图 2所示。在图中显示,在不同的极化电位和 pH值条件下,金属的腐蚀倾向是不同的,可通过调整电位和 pH值来控制金属的腐蚀。通常可采用三种方法将铁移出腐蚀区,以达到防腐的目的。通过外加负电流 (阴极极化)使铁的电极电位负移到免蚀区,以实现阴极保护。通过外加正电流 (阴极极化)使铁的电极电位正移到钝化区,达到阳极保护的目的。也可以调整溶液的 pH值,使其达到 9~13范围,使铁进入钝化区[10]。

图2 Fe-H2O系的简化电位与 pH的关系 (腐蚀状态)

在埋地管道的运营当中,很难做到调节土壤的pH值,不过,通过调节腐蚀区的电位的方法来调节管道电位是可以实现的。通过通入一定的电流使管道材料处于钝化状态或者处于免蚀状态是比较理想的减少管道腐蚀的方法,所以可通过采用阴极保护的办法,使管道处于免蚀区状态。

阴极保护方法分为两种:牺牲阳极保护法和外加电流阴极保护法。牺牲阳极的阴极保护是通过外加电位比埋地管道电位更负的金属作为电极,实现阴极保护的,也就是说,负电位金属在电偶电池中通过牺牲阳极溶解对保护金属提供阴极保护电流。通常情况下,所使用的电极有Mg电极、Zn电极和Al电极,此种保护的方法适合在土壤电阻率低的地方使用。土壤电阻高出一定界限会因电极的接地电阻增大,而不能提供足够大的保护电流。《埋地钢质管道牺牲阳极保护设计规范》推荐,锌阳极的土壤电阻率应小于 15Ω·m,镁阳极的土壤电阻率不超过 100Ω·m。在实际的埋地管道保护过程中,使用者可以根据自己的经验来选择适当的阳极。

外加电流阴极保护法是利用外部直流电源对被保护金属结构物提供阴极保护电流。此种电流保护适合大型化的金属构筑物,由于其保护的范围特别大,所以在对大型化的地下金属构筑物施加外加电流阴极保护时,可以实现其规模经济效益。

3 管道的不开挖检测

在管道的运营过程中,经常需要对管道的运营状况进行检测。管道的开挖检测不仅浪费大量的人力和物力,而且还可能对管道造成新的破坏。所以在管道的检测过程中,通常使用非开挖的形式进行检测。

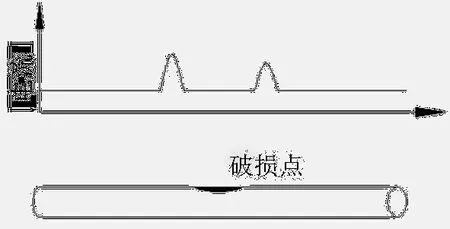

图3 PCM对管道破损检测分析

3.1 管道的阴极保护检测

阴极保护是保持埋地管道免受各种腐蚀的有效方法。通入阴极保护电流使管道的对地电位发生变化,进而使管道进入免蚀区。对管道的阴极保护进行检测,是对埋地管道是否进行有效保护的依据。通常情况下,可以通过自然电位与阴极保护电位检测与评定,判断管道保护电位是否达到有效保护。

3.2 管道的防腐层破损检测

管道在运输安装的过程中,不可避免地会出现埋地金属管道与其它构筑物的相互碰撞的情况。运营过程中,由于土壤的原因,管道也极有可能与地下坚硬的物体如石块等的相互碰撞,这都可能造成防腐层的破损。在管道阴极保护过程中,管道的阴极过保护也会造成管道防腐层的脱落。防腐层一旦脱落,土壤就与管道表面相接触,进而造成管道的腐蚀,自然腐蚀的速度虽然不快,但也会对管道特别是长时间运营的管道造成相当的影响,特别是在杂散电流存在的条件下,管道发生剧烈的电化学反应,可能快速引发管道的穿孔。1A的杂散电流在一年内可以消耗 9.1 kg的铁,36 kg的铅,11 kg的铜。根据资料表明,杂散电流的存在会使壁厚为8~9 mm和钢质管道,几个月内就发生腐蚀穿孔。所以及时找到管道防腐层的破损点是十分必要的。

管内电流检测技术可以对管道防腐层进行无损检测,以确定防腐涂层的状况。管内电流检测技术(又称多频管中电流法或电流衰减法)采用等效电流原理,来评价管道防腐层绝缘性[11]。检测时,将 RD-PCM(Pipeline CurrentMapper)发射机信号线分别与测试桩中的管道接线柱、接地阳极接线柱连接。由 PCM大功率发射机向管道发射近似直流的 4 Hz测绘电流、128 Hz/640 Hz定位电流。便携式接收机能准确地探测到这种信号。通过对电流的探测,可以找到管道的精确位置。如果管道的外防腐层完好,由于管道电阻的原因,管道中交流信号是沿程均匀衰减的;如果管道的外防腐层有破损或绝缘不好,在外防腐层破损点便会有电流泄漏入土壤中,这样沿程测量管道中的电流信号,在破损点附近,就会出现管中电流陡降。同时,在管道破损点和土壤之间也会形成电压差,且在接近破损点部位的电压差最大,破损点的电位差相对较小,如图3所示[12]。

对防腐层破损严重的区域可做开挖处理开挖之后,对管道进行重新涂涮防腐层,腐蚀严重的蚀坑可用补焊的方法进行修护,处理完之后,再涂涮新的防腐层。

3.3 管道泄漏检测

对于没有涂防腐层的管道,或者是长期运营老化的管道,需要对管道和泄漏进行定时的检测。据统计,我国现在 7万公里的城市埋地燃气输送管道,其中有 40%已经运营 20年左右,不少管道已进入事故高发阶段。由于管线老化,不可避免的腐蚀,自然或者人为损坏等因素,管道泄漏事故频频发生,发生多次由泄漏引发的恶性事故[2]。如果泄漏得不到及时发现并采取相应的防护措施,就有可能会污染环境,浪费资源,并给经济造成损失。更严重的,燃气的泄漏可能产生爆炸、火灾等灾难性事故,造成巨大的生命和财产损失。对于管道的泄漏,查找到泄漏点是十分必要的。

3.3.1 传统检漏方法

通常情况下,可以通过燃气泄漏所产生的气味确定泄漏发生的位置。在工程检测中,也使用相关的燃气超标报警器,对埋地管道泄漏进行检测。如果管道发生泄漏,从地下渗出的气体就传播到地面上,造成地面部位燃气的超标,一旦发生埋地管道的泄漏,仪器会立即报警。这两种方法是检测中常用的两种方法,不过这两种方法并不总是有效的,特别是在路面下,气体通过路面的石子沥青混合物之间的缝隙传播,传播的方向受各种因素的影响。

3.3.2 负压波原理检漏

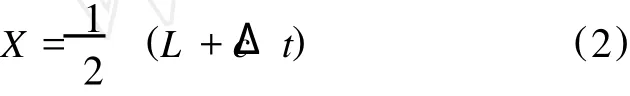

液体管道输送能力 (或流速)的突然变化 (也称为扰动),会在扰动产生处引起能量的不平衡。管道发生泄漏时,泄漏点因流体介质损失而引起的局部液体密度减小,导致瞬间压力降低,作为压力波源通过流体介质向泄漏点的上、下游传播,相当于在泄漏点处产生了以一定波速传播的负压力波,在水力学上称为负压波,又称为减压波,其原理图如图4所示。

图4 负压波管道泄漏

负压波检测定位技术主要应用于大口径长输管道上。基于负压波和流量平衡的泄漏监测方法,结合了小波变换、GPS、RTU传输等先进技术,可进行输油管道泄漏检测与定位,并能及时准确定位泄漏点[13]。

泄漏点到上游站的距离 X可通过式 (2)进行计算:

式中 L——监测管道的总长度

c——负压波在管输液体中的传播速度

Δt——上下游压力传感器接收到负压波的时间差

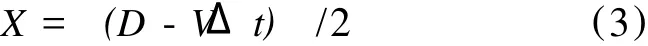

3.3.3 声发射检漏

检测体受到外加力作用时,晶格的变形不协调会产生超声波。声发射技术通过检测由晶格变形不协调产生的超声波而获得缺陷信号的一种无损检测方法。2006年 10月,中国特检院与北京声华兴业科技有限公司进行了埋地燃气管道泄漏声学方法检测关键技术的研究[2],并通过声发射的方法对管道的泄漏点进行检测。与以往的埋地管道检测不同,声发射检测是通过管道本身在运营过程中产生的信号来实现检测的,其原理如图 5所示。

图5基于声波的管道泄漏点定位原理A,B—声发射传感器 X—泄漏点距参考传感器A的距离D—两个传感器之间的距离 V—声波传播的速度

通过声发射的检测,可以确定泄漏点的位置,其大致位置 (泄漏点到传感器 A之间的距离)可以通过式 (3)计算出:

式 (3)中Δt是从相关函数得出的泄漏信号到达传感器的时间差。由式 (3)可以看出,通过泄漏点所产生的信号到两传感器之间的时间差,就可计算出泄漏点到传感器的距离,进而确定泄漏点在管道中的位置。这样就可及时对埋地管道进行维护处理,避免可能的事故发生。

4 结语

对埋地管道的保护是一个复杂的工作,任何一种单一的方法都不能实现对埋地管道的保护,在对管道实行保护的过程中,往往采用几种防护方式相结合的办法,对管道进行保护。通常情况下,对管道进行保护的过程中,不仅要在管道外施加防腐涂层,而且还要对埋地管道实施阴极保护,在强制保护 (外加电流阴极保护)无法达到的区域,要进行牺牲阳极阴极保护的办法对管道进行保护。在一段时间之后,我们要对防腐层进行防腐层质量的检验,并适时对老化管道进行防腐层泄漏检测。只有这样,才能延长管道的使用寿命,最大限度地提高经济效益和社会效益。

[1] 陈其珏 .中国未来两年将修建油气管道 4万公里[N].上海证券报,2007.

[2] 沈功田,刘时风,王玮 .埋地燃气管道泄漏定位检测仪的研制[A].中国第十二届声发射学术研讨会,南京:2009:47-53.

[3] 唐永祥,宋生奎,朱坤峰 .油气管道的杂散电流腐蚀防护措施[J].石油化工安全技术,2006:26-28.

[4] 秦国治,丁良棉,田志明 .管道防腐技术[M].北京:化学工业出版社,2003.

[5] 李俊霞 .埋地钢管腐蚀及防腐 [J].河北化工,2006,29(12):43-45.

[6] 王东 .埋地天然气管线的有机层防腐探讨[J].河南石油,2005,19(4):68-69.

[7] 高念振,孔玲,董建峰,等 .埋地钢质管道外防腐层的选择与应用[J].内江科技,2006(1):142-143.

[8] 宋晓琴 .金属腐蚀与防护 [M].成都:西南石油学院,2005.

[9] Rochem.Coating disbandment leads causes of external pipeline corrosion[J].Oil&Gas Journal,1991(4):49.

[10] 吴荫顺,曹备 .阴极保护和阳极保护[M].北京:中国石油出版社,2007.

[11] Beavers J A,Brent.Harle mechanis ms of high-pH and nearneutral-pH SCC of underground pipelines[J].JournalofOffshoreMechanics and Arctic Engineering,2001 (8):147-151.

[12] Pipeline CurrentMapperUser Guide Section 7[S].Pipeline CurrentMapperUser Guide Revision 7,2004:30-32.

[13] 李新建,邓雄基 .基于负压波和流量平衡的管道泄漏监测

系统研究[J].石油化工设备,2009:30-34.

*张攀峰,男,1984年生,硕士。南京市,210009。

2009-11-16)