金属相变储热材料铝硅合金储热特性研究*

2010-12-18陈观生王波群张仁元麦志豪

陈观生,王波群,张仁元,李 风,张 莉,麦志豪

(广东工业大学材料与能源学院,广东 广州 510006)

金属相变储热材料铝硅合金储热特性研究*

陈观生,王波群,张仁元,李 风,张 莉,麦志豪

(广东工业大学材料与能源学院,广东 广州 510006)

在不同热循环次数下,对含硅质量分数分别为13%,17%和21%的铝硅合金的热物理性能的变化进行了研究,并对基于铝硅合金(13%Si)的太阳能高温热利用系统中储热体的储、放热过程进行了数值模拟.结果表明:随热循环次数的增加,Al-Si合金的熔化潜热、熔化温度、热导率及线膨胀系数等热物性虽然均有不同程度的变化,但所变化的幅度均较小,说明铝硅合金的热物性较为稳定,衰减较慢;储热体在储、放热过程中温度变化平稳,所需集热温度不超过980K,供热温度可达600K以上.

铝硅合金;太阳能;高温;相变;储热

目前,国内外在太阳能高温热利用领域如太阳能热发电系统中,采用的储热方式主要是显热储能,储热材料主要选用熔盐[1-4].由于熔盐普遍存在导热系数小(通常小于1W/(m·K))、储能密度低(以50℃温差计算低于100 kJ/kg)及工作温度低(最高不超过811K)等缺陷,从而导致储能系统较为庞大及太阳能热发电的蒸汽参数较低.

比较而言,铝硅合金具有导热系数大(通常为100~200 W/(m·K))、储能密度大(仅相变潜热即可高达400~500 kJ/kg)及工作温度高且稳定(相变温度在850K左右,工作温度最高可达900K)等特点[56],比较适合在太阳能热发电等聚光类高温太阳能热利用场合中应用.

Si的含量是影响铝硅合金热物性的主要因素.一般来说,Si的含量越高,相变潜热越大,热导率则下降.本文对含Si质量百分数分别为13%,17%及21%的铝硅合金进行了实验研究,获得了其热物性变化规律,并对基于Al-13Si合金的储热体储热过程进行了数值模拟,掌握了其传热规律,为铝硅合金在太阳能高温热利用系统中的实际应用提供了依据.

1 铝硅合金热物性的研究

1.1 试验方法

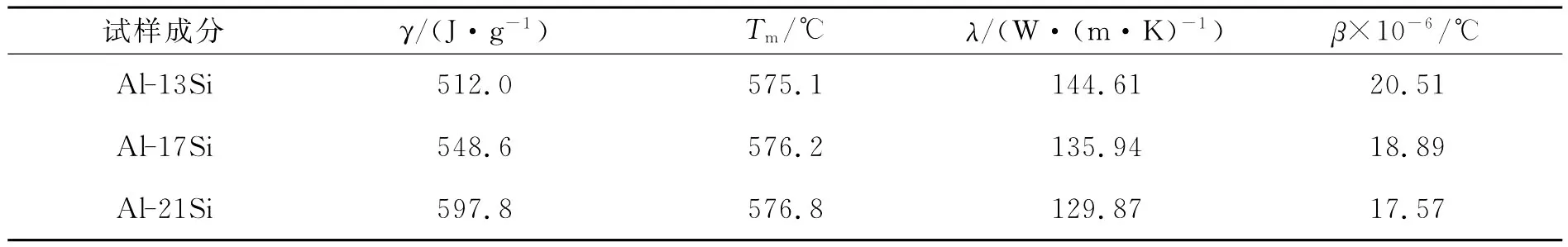

试样为铝硅合金,其成分及原始热物性列于表1.在温度为700~900 K环境下,对试样进行熔化-凝固热循环试验.在循环次数为400,800和1200次时,分别取样进行DSC测试,以测定试样的熔化潜热γ、初始熔点Tm、热导率λ及线膨胀系数β等热物性的变化,分析试样的热循环稳定性.

表1 试样成分及其原始热物性

1.2 结果及分析

1.2.1 熔化潜热

图1为熔化潜热与热循环次数的关系.从图1可见,经过400,800和1200次热循环后,三种材料的熔化潜热均有所下降,其中Al-13Si合金与热循环前相比,熔化潜热下降的百分比分别为0.6%,2.2%及4.5%;Al-17Si合金下降的百分比分别为0.8%,2.1%及4.1%;Al-21Si合金下降的百分比分别为0.6%,1.8%及3.2%.这是因为随着循环次数的增加,合金中的细针状硅晶变粗大、共晶组织增多,合金中粗大块状的初生硅逐渐减少.

图1 熔化潜热与热循环次数的关系

从图1还可知,Al-Si合金的熔化潜热基本上与Si的含量成正比.这是由于铝硅共晶组织、初晶Si固/液相变时的相变潜热高,当共晶组织、初晶Si含量减少时,对应的潜热也会随之降低.因此,在所有样品中Al-21Si合金的熔化潜热最大,Al-17Si合金次之,Al-13Si合金最小.

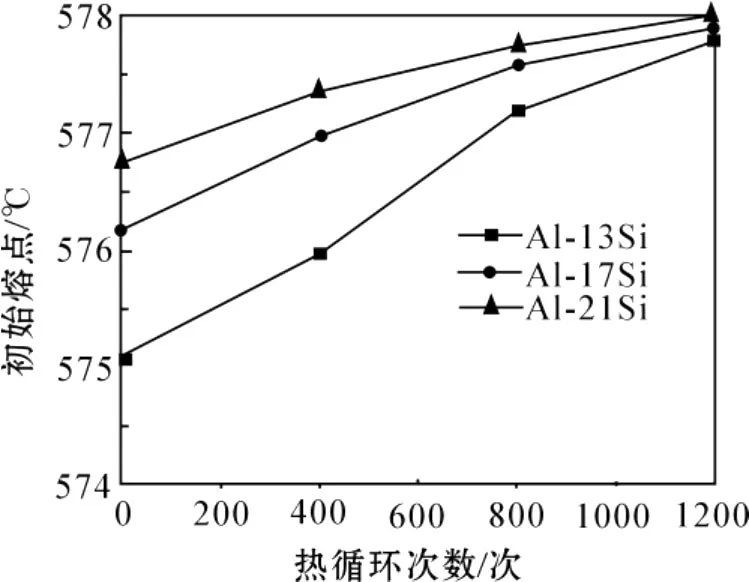

1.2.2 初始熔点

图2为初始熔点与热循环次数的关系.从图2可见,三种材料的初始熔点相差不大,且随着循环次数的增加均有所上升,但上升的幅度逐渐减小.其中Al-13Si合金的初始熔点与循环前试样的相比,分别上升了0.16%,0.37%和0.47%;Al-17Si合金的分别上升了0.14%,0.24%和0.30%;Al-21Si合金的分别上升了0.11%,0.17%和0.21%.这主要是由于经热循环后合金晶粒增大,合金内界面数量减少,熔化形核的能垒提高,因此造成初始熔点的升高.1.2.3 热导率

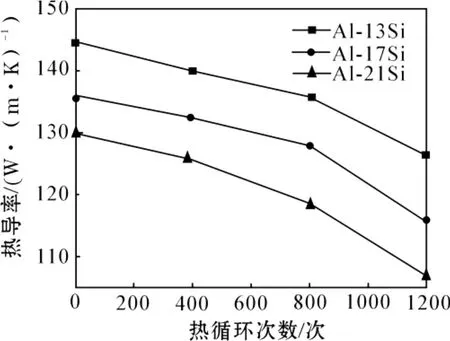

图3为热导率与热循环次数的关系.从图3可见,试样的室温热导率随热循环次数的增加,均有不同程度的降低,其中Al-13Si合金的热导率分别降低了3.2%,6.1%和12.1%;Al-17Si合金降低了2.7%,5.9%和14.5%;Al-21Si合金降低了3.2%,8.5%和17.3%.这是由于材料经热循环后形成气孔,气孔内的气体导热系数低,会降低材料的整体导热能力.气孔对材料整体导热系数的影响程度,取决于气孔所占的体积百分数及材料中固相和气相导热系数之比.由于铝硅合金在循环过程中会出现气孔,且气孔的数目随循环次数的增加而增加,从而导致铝硅合金热导率的持续降低.

图2 初始熔点与热循环次数的关系

图3 热导率与热循环次数的关系

从图3还可见,随着铝硅合金中Si含量的增加,其热导率也呈下降趋势.这是因为在过共晶Al-Si合金储热材料中存在大量的α相和Si相相界面,随着含Si量增多,合金中富Si粒子及初晶Si相数量增多、尺寸也较大,使声子和自由电子发生一定的散射,从而降低了材料的导热性能.

1.2.4 线膨胀系数

图4为线膨胀系数与热循环次数的关系.从图4可见,随循环次数的增加,Al-Si合金线膨胀系数略有降低.在热循环次数相同的情况下,过共晶Al-Si合金随Si含量成分增加,线膨胀系数逐渐减小并呈减弱趋势.在400,800和1200次热循环下,Al-13Si合金的线膨胀系数分别降低了0.9%,0.6%和1.6%;Al-17%Si合金分别降低了1.1%,1.1%和1.5%;Al-21%Si合金分别降低了0.9%,1.1%和1.5%.这主要是因为过共晶Al-Si合金线性膨胀系数的大小,取决于合金中线膨胀系数小的Si含量的多少.经热循环后的试样虽然发生了初晶硅减少、共晶Si变粗变大,但是这些只是形貌上的变化,对Si含量的多少并没有什么影响.

图4 线膨胀系数与热循环次数的关系

2 储热体数值模拟

为获得铝硅合金的储热特性,在对其热物性进行试验研究并得出变化规律后,还需要对铝硅合金在储热体中应用的传热规律进行研究.下面对基于Al-13 Si合金的太阳能高温热利用系统中储热体的储、放热过程进行数值模拟,找出其温度变化规律,为铝硅合金在储热体中的应用提供依据.

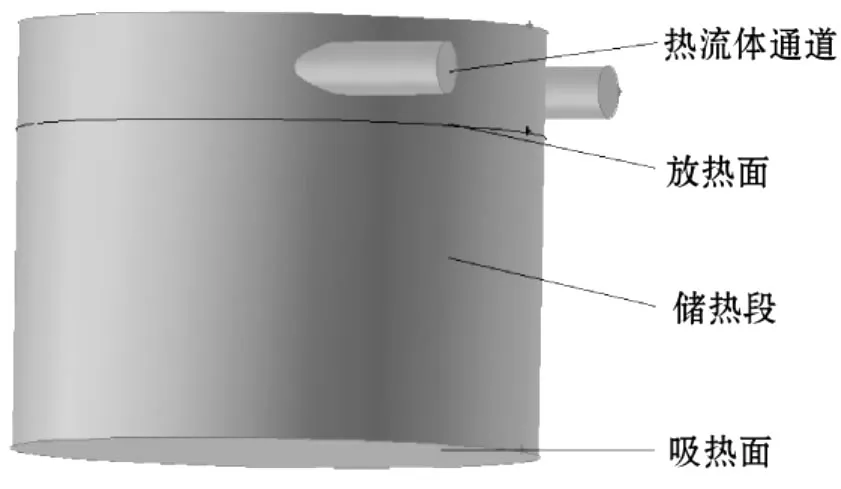

2.1 储热体结构

拟用于太阳能高温热利用的铝硅合金相变储热体,其外形呈圆柱型(图5),底部为镀有选择性吸收涂层的吸热面,顶部为热流体通道及放热面,中间为Al-13Si相变储热材料,外部设保温层.

首先建立储热体网格,采用FLUENT6.3中的熔化/凝固模型对铝硅合金相变储热体进行模拟,利用储热体的温度云图来分析储、放热过程中,壳体底部和铝硅合金温度的变化情况.所模拟的储热体储热段的尺寸为直径1000 mm×500 mm、壳体厚度5 mm.定义Lpc为相变界面位置,Tco,Tci,Tdo及Tdi分别为储热体底部吸热面外侧、内侧及储热体顶部放热面外侧、内侧的温度.

图5 储热体示意图

2.2 储热过程数值模拟

在吸热面的加热热流密度为100 k W/m2,其余各面绝热及初始温度为700 K的情况下,对上述储热体的储热过程进行模拟,结果见图6.

从图6中的曲线可以看出,铝硅合金固-液相变界面从底部的吸热面内侧开始出现,然后逐渐向上移动,其移动速度较为平稳.由于储热过程中的热量要通过吸热层以导热形式及已熔化的液体层以自然对流的形式来进行传递,因此整个储热体的温差随着相变界面的上移越来越小,而相应吸热层上温降所占的比例则越来越大.

图6 储热过程数值模拟

由于底部是储热体的吸热面,其外侧温度Tco是整个储热体的最高温度所在.Tco在储热开始后即从初始温度急剧上升,很快达到约920 K左右的稳定温度.相变过程结束后,Tco又会迅速升高,到储热过程结束时约达980 K.

吸热面的内侧温度Tci也是铝硅合金在整个储热过程中的最高温度.从图6可知,Tci随着Tco迅速增加,但一直低于Tco,其温差即为吸热面沿厚度方向的温降.相变过程中Tci稳定在860K左右;相变结束后,Tci也会迅速升高.由于腐蚀原因,铝硅合金允许最高温度受到限制,因此Tci可作为储热过程是否应该结束的依据.

顶部放热面内侧是最后发生相变的地方,其温度Tdi也是铝硅合金的最低温度.整个储热过程Tdi一直在逐渐升高,当Tdi超过相变温度850K时,表示相变过程结束.因此可利用Tdi作为判断相变过程是否完成的依据.

2.3 放热过程数值模拟

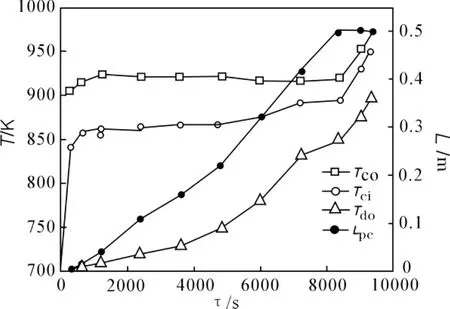

在放热面的放热热流密度为100 k W/m2,其余各面绝热及初始温度为900 K的情况下,对上述储热体的放热过程进行模拟,结果见图7.

图7 放热过程数值模拟

从图7中Lpc的曲线可以看出,铝硅合金液-固相变界面从顶部的放热面内侧开始出现,然后逐渐向下移动.由于受过冷的影响,其移动速度开始较慢,后来逐渐加快并达到稳定.由于放热过程中的热量要通过放热层及已凝固的固体层以导热形式来进行传递,因此整个储热体的温差随着相变界面的下移越来越大,而相应放热层上温降所占的比例则越来越小.

由于顶部是储热体的放热面,其外侧温度Tdo是整个储热体的最低温度所在.Tdo在放热开始后即从初始温度逐渐降低,相变过程结束时Tdo降至约610 K.由于储热体向外供热的温度受到Tdo的限制,因此Tdo可作为储热过程是否应该结束的依据.

放热面的内侧温度Tdi同时也是铝硅合金在整个放热过程中的最低温度.从图7可见,Tdi随着Tdo逐渐降低,但一直高于Tco,其温差即为放热面沿厚度方向的温降.

底部吸热面内侧是最后发生相变的地方,其温度Tci也是铝硅合金的最高温度.整个相变过程Tci一直稳定在相变温度850 K,直到相变过程结束,Tci才迅速降低.因此,可利用Tci作为判断相变过程是否完成的依据.

3 结 论

通过对硅含量分别为13%,17%及21%的铝硅合金在400,800及1200次热循环次数下热物性的试验发现,随热循环次数的增加,Al-Si合金的熔化潜热、熔化温度、热导率及线膨胀系数等热物性虽然均有不同程度的变化,但所变化的幅度均较小,说明铝硅合金的热物性较为稳定,衰减较慢.通过对基于铝硅合金(13%Si)的太阳能高温热利用系统中储热体的储、放热过程的数值模拟发现,储热体在储、放热过程中温度变化缓慢,储热体吸热面最高温度达到980 K即可完成储热过程,放热过程中在相变阶段可提供610 K以上的供热温度,符合铝硅合金工作温度范围及太阳能高温热利用系统对集热及供热参数的要求.

[1]杨敏林,杨晓西,丁静,等.半周加热半周绝热的熔盐吸热管传热特性研究 [J].太阳能学报,2009,30(8):1007-1012.

[2]郭茶秀,魏新利,刘宏,等.高温储能系统的传热强化和参数化研究[J].太阳能学报,2008,29(6):684-689.

[3]吴玉庭,朱建坤,张丽娜,等.高温熔盐的制备及实验研究[J].北京工业大学学报,2007,33(1):62-66.

[4]ULF H,BRUCE K,HENRY.Two-tank molten salt storage for parabolic trough solar power plants[J].Energy,2004,29:883-893.

[5]刘靖,王馨,曾大本,等.高温相变材料Al-Si合金选择及其与金属容器相容性实验研究[J].太阳能学报,2006,27(1):36-40.

[6]黄志光,郭宏,吴广忠,等.铝基合金的用于太阳能高温贮能的研究[J].新能源,1992,14(12):5-8.

Research of thermal storage characteristics of Al-Si alloy as PCM

CHEN Guan-sheng,WANG Bo-qun,ZHANG Ren-yuan,LI Feng,ZHANG Li,MAI Zhi-hao

(Faculty of Material & Energy,Guangdong University of Technology,Guangzhou Higher Education Mega-center 510006,China)

Al-Si alloys with different silicon content(wt%)including 13%,17%and 21%were studied at different thermal cycles of 400,800 and 1200 and the variation of thermal physical properties was analyzed.Then a numerical simulation of thermal storage unit was undertaken including heat charging and discharging process,which uses Al-13%Si alloy as PCM.The results of test and simulation showed that:with the increasing of number of thermal cycles,the thermal properties including latent heat of melting,startmelting temperature,thermal conductivity and linear expansion coefficient are stable although they change in different extent;the temperature change of thermal storage unit changes slowly during the process of heat charging and discharging;the concentrating temperature in heat absorbing surface is no more than 980K while the medium temperature feeding out is over 600K.

Al-Si alloy;solar energy;high temperature;phase change;thermal storage

TK124

A

1673-9981(2010)04-0255-05

2010-10-13

国家高技术研究发展计划项目(2007AA05Z460)

陈观生(1970—),男,江西靖安人,副教授,硕士.