长距离油气多相混输系统工程设计

2010-12-18宋承毅

宋承毅

1.中国石油大学(北京) 2.中国石油大庆油田建设设计研究院

长距离油气多相混输系统工程设计

宋承毅1,2

1.中国石油大学(北京) 2.中国石油大庆油田建设设计研究院

与油气分输常规工艺相比,长距离油气混输工艺具有明显的降低投资规模的优势,可使自然条件恶劣的海上油气田和边际油气田实现有效开发。但长距离油气混输技术也是流体输送领域中最为复杂的技术之一,目前刚刚进入工业化应用阶段。为此,介绍了中国石油大庆油田建设设计研究院运用“九五”期间对这一技术攻关取得的成果,设计建成了我国石油行业规模最大的油气混输系统——哈萨克斯坦肯基亚克盐下油田长距离油气混输系统工程的经验,分析了工程概况与主要特点,讨论了需要解决的5个关键技术问题:①长距离起伏敷设混输管道压降的准确预测与管径优化;②强烈段塞流的捕集与末端分离器的平稳运行技术;③首站与混输干线事故流程的设置与控制技术;④混输干线投运与停输再启动瞬态工况的准确预测与操作程序;⑤H2S应力腐蚀与氢致开裂的抑制技术。并有针对性地提出了9项工艺技术措施。上述项目一次性投产成功,投产后平稳运行至今,开创了中国石油行业大输量、长距离油气多相混输系统工程设计的先例,其输量、长度、百万吨产能投资综合指标等都进入世界前列,被评为中国石油天然气集团公司科技十大进展。

油气混输 长距离输送 工程设计 段塞流捕集器 关联气液分离器 压降计算 经验

1 工程技术现状

在国际范围的油气勘探开发向极浅海、深海、沙漠、边远与边际油田等条件恶劣地区发展的今天,长距离多相混输有着降低投资成本的独特优势,因而对石油工业有着巨大的吸引力。目前,世界上距离最长的多相混输管道是挪威2007年建成投产的一条长143 km、口径为700 mm的欧洲北海布伦特油气田天然气—凝析液海底混输管道。这一管道被业界人士称为“近20 a来多相混输技术研发达到高峰的一个标志性工程”。一直以来,我国是世界上不具备以完整的技术能力设计长距离油气混输管道的国家之一。在2005年以前,国内长度超过20 km的长距离油气混输管道仅有中国海洋石油总公司的JZ20-2天然气—凝析液海底混输管道(长度45 km),由外国公司承担设计和施工。

中国石油大庆油田建设设计研究院“九五”期间承担中国石油天然气集团公司重点科技攻关项目“油气水混相输送技术研究”,有效地跟踪和基本掌握了长距离油气多相混输领域的若干项国际前沿技术,通过7项专题攻关、大型试验装置的建造和国外先进软件与试验设备的引进,在我国石油行业率先拥有了一整套多相混输工艺技术的研发与工程实施能力,为将该技术推向工程实际应用打下了良好的基础。

2 工程概况与主要特点

2003年,当中国石油天然气勘探开发公司(CNODC)下属的哈萨克斯坦阿克纠宾油气股份公司决定将哈萨克斯坦境内的肯基亚克盐下油田投入全面开发时,要求在盐下油田地面集输系统建设中采用长距离油气混输工艺,将盐下油田的全部油井产物混输至44 km以外的让纳若尔油气处理厂,以简化工艺、降低投资、缩短工程建设周期,使海外石油合作开发合同期内的经济收益最大化。该工程的主要设计内容为从盐下油田井口到让纳若尔油气处理厂之间的长距离油气混输系统(以下简称盐—让长距离油气混输系统),即:油井—计量站—混输首站—混输干线—混输末端(让纳若尔油气处理厂)。

肯基亚克盐下油田的主要特点有以下8个方面:

1)油井井数少、单井产量高。2006年时,盐下油田的油井总数仅为32口;中压油井的单井产量大多为200~300 t/d,最高为1 200 t/d。

2)地层压力高。中压油井的井口压力(油压)一般为7~10 M Pa。

3)气油比高。油井产物的平均气油比为400 m3/t。

4)原油物性好。混合原油的密度为807 kg/m3,凝固点为-43℃,黏度为4.4 m Pa·s(20℃),详见表1。

表1 盐下油田混合原油物性数据表

5)油气总产量高。总产油量为220×104t/a,总产气量为8×108m3/a。

6)输送距离长。油井最大集输半径达56 km,混输干线长度达44 km。

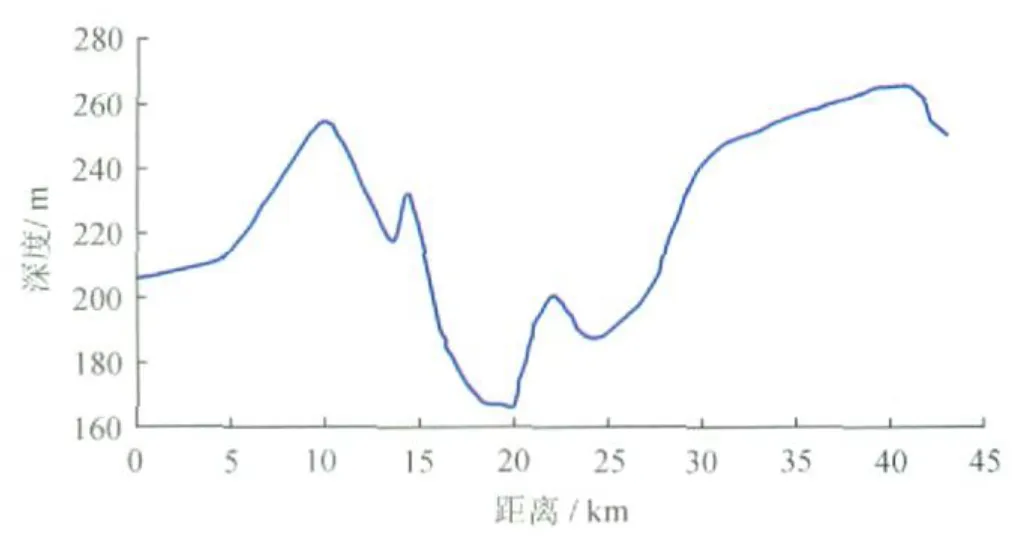

7)管道沿程地形连绵起伏、高差大。混输干线沿程经过4个起伏地段,其中,最大高差达100 m(图1)。

8)冬季漫长、气候严寒。冬季持续6个月左右,极限最低气温为-42℃。

图1 盐—让油气混输干线高程分布图

这样一个大规模混输系统工程的设计面临着若干技术挑战,需要解决以下5个方面的关键技术问题:①长距离起伏敷设混输管道压降的准确预测与管径优化;②强烈段塞流的捕集与末端分离器的平稳运行技术;③首站与混输干线事故流程的设置与控制技术;④混输干线投运与停输再启动瞬态工况的准确预测与操作程序;⑤H2S应力腐蚀与氢致开裂的抑制技术。

该工程于2005年4月一次性投产成功。截至目前,已经平稳运行了4年零10个月,开创了中国石油行业大输量、长距离油气多相混输系统工程设计的先例,其输量、长度、百万吨产能投资综合指标进入世界前列,被评为中国石油天然气集团公司科技十大进展。

3 主要工艺技术

1)采用引进的国际知名多相混输动态模拟计算软件OLGA,在稳态和段塞跟踪动态工况下,计算混输干线的温降、压降、流型、持液率、最大液塞长度和合理管径。

2)充分利用盐下油田油井压力高、产出原油凝固点低、黏度低的特点,实行从井口到油气处理厂全程长距离不加热、自压油气混输。

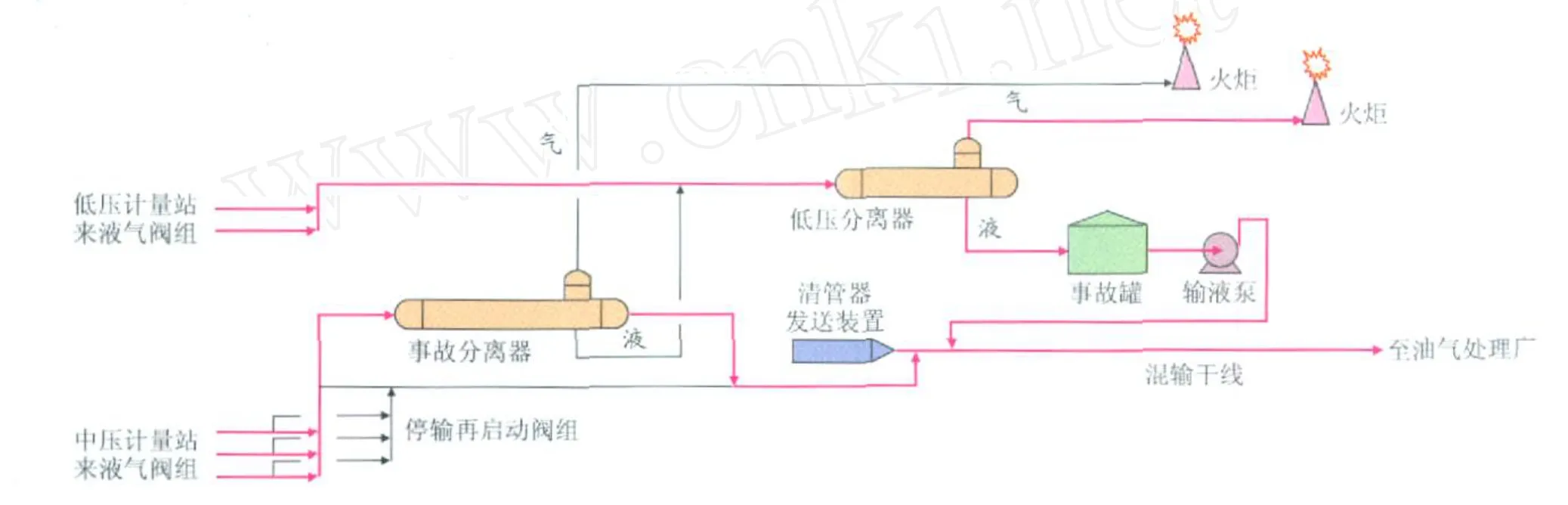

3)系统设计压力分段分级设置,即:油井—计量站—混输首站入口段的设计压力取为6.4 M Pa,混输首站—混输干线—油气处理厂入口段的设计压力取为4.0 M Pa,油气处理厂段塞流捕集器—油气分离器段的设计压力取为1.6 M Pa(图2)。同时,考虑到在混输管道事故状态下,混输干线的大口径(DN 500 mm)紧急切断阀快速关闭时可能遭遇强烈段塞流的水力冲击,将该阀门的设计压力取为6.4 M Pa。

图2 盐—让长距离油气混输系统构成示意图

4)以OLGA软件的计算结果为依据,根据本工程的实际情况和国际上的经验,采用指状管式段塞流捕集器,应用国际先进的计算方法,确定段塞流捕集器的结构与尺寸并自行进行机械设计[1]。指状管段塞流捕集器主要由4根口径为DN 700 mm、长度为70 m的并联管道构成(图3),可捕集的混输干线最大液塞长度为500 m。

图3 段塞流捕集器结构示意图

5)在混输首站,采用可随时快速将油井产物的中压气液混输流程转换为中、低压二级气液分离流程的事故分离器过流运行工艺,其工艺流程详见图4、5。

6)在混输干线,采用可适应管道爆裂事故状态的压降速率法中间切断阀快速关断控制技术,以及在事故状态下可降低 H2S气体直接排放污染环境的管道分段分离卸液、天然气火炬放空工艺[2-3]。

图4 混输首站正常生产工艺流程图

图5 混输管道事故与停运状态混输首站工艺流程图

7)在混输干线末端,自行设计段塞流捕集器与气液分离器关联系统的工艺与自控流程。采取由段塞流捕集器气相压力变化调节其液相排出流量的方式,控制分离器液位[4]。

8)以控制起点压力为目标,采用OLGA软件模拟计算出的混输干线在不同投产与再启动工况下的数据,编写混输系统投产与再启动操作程序。

9)依据抗 H2S应力腐蚀与氢致开裂的国内外标准和国内有关抑制H2S腐蚀的现场实践经验,在控制系统压力与材料应力水平的基础上,对气液混输系统的管道及设备采用抗硫材料与加缓蚀剂的系统防护形式,在长距离混输干线首、末端安装在线腐蚀监测仪[5-6]。

4 实施效果与分析

4.1 OLGA软件的压降计算结果与工程实际相吻合

盐—让长距离混输干线投产1年零2个月后,实际生产量达到设计保证(输油量220×104t/a、输气量8×108m3/a)。由此可以看出,规格为`530 mm×12 mm、长度为44 km的混输管道的起点实测压力值与软件计算压力值的相对误差小于20%,两者达到了较高的吻合度。

4.2 段塞流捕集器与关联气液分离器运行平稳

现场回访结果表明,盐—让长距离混输干线末端由段塞流捕集器与气液分离器构成的工艺自控系统,对混输干线末端发生的严重段塞流冲击具有良好的抑制作用。投产运行4 a以来,气液分离器的液位一直处于平稳变化状态,较好地保证了后续油、气处理装置的正常运行,受到现场操作人员的好评。

4.3 首站与混输干线事故流程状态正常

混输首站采用了事故分离器过流运行方式,其流程畅通、运行稳定,证实该工艺合理、可行。除因施工及安全原因将干线紧急切断阀暂时置于手动状态外,管道沿程分段分离放空装置均处于正常状态。

4.4 编制的投产操作程序及模拟预测结果与投产实际相吻合

为了确保长距离混输管道的投产成功,在编制投产方案的过程中,首先采用OLGA软件进行了混输干线投产过程的起点压力变化趋势模拟。模拟结果表明,在投产过程中,混输管道的起点压力峰值可能达到其初始起点压力的2倍左右,投产过程所达到的实际压力峰值与模拟计算结果几乎完全一致,很好地指导了投产操作,实现了投产一次成功。此外,混输干线已先后5次因油气处理厂检修而停输后,均顺利实现了再启动。

4.5 管道与设备无明显腐蚀

盐—让混输系统工程投产1 a以后,对位于混输系统前端H2S应力腐蚀有利位置的计量站计量分离器开罐检查结果表明,罐内防腐涂层完好,防腐涂层及抗硫钢材起到了良好的抗 H2S应力腐蚀作用。混输干线投产运行3 a后,对其清管产物的化验分析结果表明,从管道中清出的固体物中无明显腐蚀产物存在。目前油井产出液中含水率低于1%、无游离水存在,是产生这一现象的主要原因。

5 结论

1)OLGA软件对于以低凝、低黏原油为液相的气液混输系统的热力、水力工况参数与多相流动特性参数,具有良好的计算准确度,可应用于类似条件的油气田工程设计中。

2)为获得更加准确的管径与管输压降计算结果,对于管道敷设于起伏地形的油井产出物全程混输系统,应给出井口出油管道、计量站集油管道和长距离混输干线的高程详勘数据。

3)对于设计中遇到的空白技术,应采取设计、科研一体化方式提出解决方案。在该项工程的设计中,由于充分发挥了科研力量的作用,采取科研与设计相结合确定最终设计方案的方式,较好地解决了缺少设计经验的空白技术问题。

4)在科学合理的前提下,应大胆突破常规进行创新设计。在该工程段塞流捕集器、段塞流捕集器与油气分离器关联工艺自控流程、混输干线首站工艺流程、混输干线分段快速切断阀设置的设计中,都采取了创新设计,形成了满足工程需要的自主设计技术。

5)时刻牢记特殊设计要求,把工程的适用性与安全放在优先考虑的位置。由于设计人员始终牢记H2S气体的应力腐蚀、氢致开裂和人身危害这一涉及工程适用性与安全、健康与环保的特殊设计要求,并体现在设计文件与设备采购技术条件中,从而在设计上保证了该工程HSE特性的全面实现。

6)应充分重视安装图设计的细节。在安装图设计阶段,首先要毫无遗漏地体现初步设计阶段确定的全部工程内容,同时,要善于通过揣摩科学、合理的管路安装布局与结构尺寸来保证新的工艺流程方案的实现。

[1]李玉星,刘红波,姜昊,等.管式液塞捕集器设计及性能测试研究[J].天然气工业,2009,29(12):71-74.

[2]李鹭光,黄黎明,谷坛,等.四川气田腐蚀特征及防腐措施[J].石油与天然气化工,2007,36(1):46-54.

[3]刘志德,谷坛,唐永帆,等.高酸性气田地面集输管线电化学腐蚀研究[J].石油与天然气化工,2007,36(1):55-58.

[4]王春瑶,朱丽静.天然气液混输管道段塞流的控制措施[J].天然气工业,2008,28(11):106-108.

[5]李炜,李阳.优化M—SPRT法在管道磁检测中的应用[J].天然气工业,2009,29(4):93-95.

[6]李玉星,彭红伟,唐建峰,等.天然长输管道泄漏检测方案对比[J].天然气工业,2008,28(9):101-104.

Engineering design of long-distance oil and gasmultiphase pipeline transportation system s

Song Chengyi1,2

(1.China University of Petroleum,Beijing 102249,China;2.Construction Design and Research Institute, Daqing Oilfield Com pany,PetroChina,Daqing,Heilong jiang 163712,China)

NATUR.GAS IND.VOLUM E 30,ISSUE 4,pp.107-110,4/25/2010.(ISSN 1000-0976;In Chinese)

Compared w ith the conventional oil and gas separate transpo rtation technology,the long-distance oil and gas m ultiphase transportation technology hasobvious advantages in reducing investment and realizing the effective developmentof offsho re and marginal oilfields under harsh natural conditions.However,this technology is one of the most comp lex technologies in the fluid transportation field,w hich has just been brought into the industrial app lication stage.This paper hereby introduces the research results concerning this technology by the Daqing Oilfield Construction Design and Research Institute during the"Ninth Five-Year Plan"peri-od.This institute designed and constructed the largest oil and gasmultiphase transportation system of its kind in China - the one in Kenkyak Yanxia Oilfield of Kazakhastan.Thispaper analyzes the general situation of the p roject and itsmain characteristics and discusses 5 key technical p roblems:(1)The accurate p rediction of p ressure draw dow n and pipe diameter op timization of the long-distance fluctuation laying of the long-distancem ultiphase transpo rtation pipelines.(2)The trapping of the strong slug flow and the stable running techniqueof end separators.(3)The setting and controlling techniquesof the first station and accident p rocess flow of the pipeline.(4)The accurate p rediction and operation p rocedure of the transient operating condition upon the commissioning and restart after transportation stopping.(5)The supp ression technique for H2S stress corrosion and hydrogen induced cracking.In view of these p roblems,we put fo rward nine technical solutions.Since being put into operation on trial,this p roject has been in service smoo thly up to now,taking the initiative step in the engineering design of large transpo rtation volume,long-distance oil and gasmultiphase transportation system.It is a wo rld leading p roject in some integrative indexes,such as its transpo rtation volume,length and M ton p roduction capacity.It is awarded as one of the Ten Projects w ith Great Science and Technology Progresses of CNPC.

oil and gasmultiphase flow,long-distance pipeline transpo rtation,engineering design,slug catcher,co rrelation gas liquid separato r,p ressure draw dow n calculation,experience

宋承毅,1957年生,教授级高级工程师,硕士;现任大庆油田建设设计研究院总工程师,长期从事油气集输与储运工艺科研、设计工作。地址:(163712)黑龙江省大庆市让胡路区西苑街42号。电话:(0459)37397499。E-mail:songchengyi@petrochina.com.cn

宋承毅.长距离油气多相混输系统工程设计.天然气工业,2010,30(4):107-110.

DO I:10.3787/j.issn.1000-0976.2010.04.026

2010-02-21 编辑 何 明)

DO I:10.3787/j.issn.1000-0976.2010.04.026

Song Chengyi,p rofessor of senio r engineer,was born in 1957.He holds an M.Sc.degree,and is now one of chief engineers at the Daqing Oilfield Construction Design and Research Institute,being mainly engaged in research and design of oil and gas gathering and transportation techniques.

Add:No.42,Xiyuan Street,Ranghulu District,Daqing,Heilongjiang 163712,P.R.China

Tel:+86-459-3739 7499 E-mail:songchengyi@petrochina.com.cn