MLZ36/8型龙门式自行锚杆钻机的研制

2010-12-12宋翠萍

宋翠萍

(山西东华机械有限公司,山西省长治市,046012)

1 前言

随着综采工作面机械化程度的不断发展,煤炭产量的提高,对巷道掘进速度提出了新的要求。在煤矿巷道掘进过程中,为了预防巷道坍塌,必须对巷道的顶板及侧帮进行锚网支护。目前,大多数煤矿采用在掘进机掘进一段后,停止工作,由人工搬运锚杆机,并临时搭架平台对巷道顶板及侧帮进行锚护,从而达到支护的目的,这种方法效率低,工人劳动强度大,速度慢,基本上是用三分之一的时间掘进,用三分之二的时间锚护,大大影响了巷道的掘进速度。由于在没有可靠支护的情况下对巷道锚护,在锚护中遇到破碎顶板时,还存在安全隐患,因此这种现状与现代化高产高效的机械化煤炭生产极不协调,为了解决以上问题及改变现状,研制开发了龙门式自行锚杆钻机。

图1 龙门式自行锚杆钻机外形与巷道采掘设备位置图

2008年龙门式自行锚杆钻机在赵庄煤矿12043巷道中试用,为适应大断面巷道的特定条件,将龙门式自行锚杆钻机设计成带升降工作平台的履带龙门式(左右液压马达分别驱动),爬坡能力为±16°,自备液压源为电机、油箱及油泵。它能跨在掘进机上,对顶临时支护和顶网后用多台钻机同时对顶帮和侧帮进行锚护,提高了锚护速度,巷道的掘进速度是原来1.5倍,并降低了工人的劳动强度。这样可缩短辅助时间,快速进行多点锚护,可大大提高生产率。龙门式自行锚杆钻机外形尺寸与巷道采掘设备相互位置如图1所示。

2 龙门式自行锚杆钻机机架设计

12043掘进巷道跨度为6 m,高度5 m,配套掘进机的外形机高×机宽为2310 mm×3200 mm(EBZ200型悬臂式半煤岩掘进机),采用先掘后锚、掘退锚进、交替互换、及时进行配套设备相互工作工艺。

2.1 机架所用油缸的选择

机架支撑油缸首先是为铺网工序实施创造条件;其次是将锚网托向顶板,为进行锚杆支护工艺向巷道围岩打锚眼工艺提供方便;三是在实施对巷道围岩进行锚护过程中,对施工范围顶板进行定点预防性支撑维护。这种短时间临时性的支护只是一种技术工艺措施。因此,机架油缸的参数选择建立在巷道围岩应力值小于岩体极限强度值产生弹性变形假设条件下,进行防御性的临时支护,为锚网永久性支护创造了一个安全环境。

(1)根据普氏公式确定锚护机上方顶压:

式中:a——巷道跨度之半,m;

γd——巷道顶板容重,泥岩γd的取值范围为22.6~25.5 kN/m3;

Pd——顶压,kN/m2。

取a=3 m,γd=23 kN/m3,则Pd=138 kN/m2。

(2)根据我国修正顶压公式:

f——普氏硬度系数,煤巷取1.1;

a1——压力拱跨之半,m。

取a=3 m,a1=3 m,γd=23 kN/m3,f=

1.1,则Pd=188.18 kN/m2。

两项计算取大值,则Pd=188.18 kN/m2。

(3)龙门式自行锚杆钻机的控顶面积:

式中:S——控顶面积,m2;

A——机架立柱中心宽度,m;

B——机架立柱中心长度,m。

取A=3.2 m,B=4.004 m,则S=12.8128 m2。

(4)控顶面积范围内的载荷:

F2=Pd·S

=188.1818×12.8128

=2411.136 kN

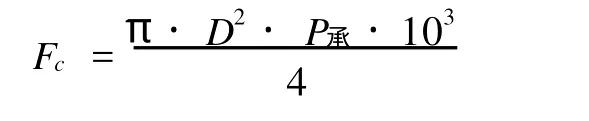

(5)短撑顶油缸初撑力的计算:

式中:D——缸径,m;

P承——泵压,MPa;

Fc——油缸初撑力,kN。

取D=0.16 m,P承=20 MPa,则

Fc=402.12 kN

2.2 机架的强度、变形校核

机架为门式结构,在转弯时机架会受到扭曲变形的影响;设计时根据实际尺寸,采用COSMOSXpres设计分析软件进行强度与变形校核。

(1)受力状况:机架转弯时,设机架一侧不动,另一侧受切向推力;其大小为履带对地面的附着力的一半,即75 kN。

(2)机架采用的材料为16 Mn;屈服极限为350 MPa;弹性模量2.0×105MPa;泊松比为0.29。

(3)由此产生的最大应力为154.5 MPa;最小应力为1523 Pa;安全系数为2.27;最大弹性变形量为30 mm。

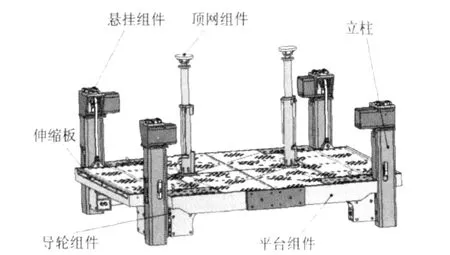

3 龙门式自行锚杆钻机工作平台设计

工作平台是龙门式自行锚杆钻机的主要功能部件,它应能支承两个辅助顶网千斤顶,又能承载操作人员的重力和钻孔时的设备反力;龙门式自行锚杆钻机运动时工作平台外缘与巷道壁应保持有足够的空间,工作平台在工作状态时又须使平台尽量接近巷道壁。

工作平台由平台组件、顶网组件、悬挂组件、导轮组件等组成。工作平台结构如图2所示。

(1)平台组件由左右台板、左右伸缩板、伸缩板油缸、定位销及各种盖板组成。平台是主要的承力构件,所以采用网架式结构。平台的四角有悬挂耳环;平台靠立柱的内侧有定位销,工作时将平台、立柱连为一体,更加安全可靠;平台中部安装顶网组件;平台的上部履盖用花纹钢板做成,防止人员工作时滑倒,盖板上还开有成组分布的孔,便于固定钻机尾部顶尖。

图2 工作平台结构

(2)悬挂组件。平台是用悬挂组件与机架连接的。平台的上下升降也是通过悬挂组件实现的。悬挂组件由油缸、导向装置、槽轮、平板链等构件组成,安装于立柱之内。

(3)顶网组件由油缸、支座、顶杆、顶盖、隔板等组成。

(4)导轮组件由固定板、导轮、滑块、调整螺母、弹簧、外壳等零部件组成。

4 龙门式自行锚杆钻机行走部

煤矿采掘机械中使用的行走部多采用履带行走机构。履带行走机构采用单独驱动,具有牵引力大、接地比压低、爬坡能力强、转弯半径小、在坡道上易制动的优点,所以,龙门式自行锚杆钻机采用履带行走机构。

履带行走机构是龙门式自行锚杆钻机的支承件,用来支承整机的重量和承受在作业过程中产生的力,并完成龙门式自行锚杆钻机前后行走、转弯时的移动。我们设计为二履带驱动结构,履带沿整机纵向中心对称布置,各由20个高强度螺栓与机架相连,左右行走机构由液压马达分别驱动。

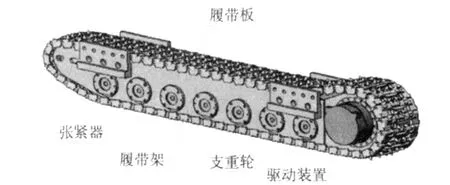

图3 左行走机构

履带行走机构主要包括履带架、支重轮、张紧器、驱动装置、履带板等组成。左行走机构组成图如图3所示。

5 龙门式自行锚杆钻机前后下支撑部

前后支撑由两个前支撑油缸、两个后支撑油缸及支撑架组成,当地面状况不好或更换履带时,可将前后支撑伸出,把整个机身抬起,起到支撑作用。下支承部件结构图如图4所示。

图4 下支承部件

6 龙门式自行锚杆钻机特点

(1)在巷道掘进的过程中,采用龙门式自行锚杆钻机,掘进机可以从龙门中穿过。工作中掘进机在前,锚护机在后,掘进机掘进一段距离后,停止工作,然后穿过锚护机的龙门后退让出空间,锚护机前进到位后,启动锚杆钻机进行打孔,安装和固定锚杆,工作完后,立即后退,掘进机再前进进行掘进。

(2)在巷道顶板好的情况下,可以前边掘进后边锚护,实现同步作业,速度快、效率高。

(3)为了适应高低不同的巷道,使操作平台实现上下升降来达到适合操作的高度。

(4)支护立柱升降起到顶网及防护的目的,提高了锚护环境的安全性。

(5)在平台上留有液压钻机接口,可以外接4~6台液压钻机,可以进行多台锚杆钻机作业,加快锚护速度。

[1] 李国军.煤矿(矿山)综采液压支架设备选型设计、工况分析检测实用手册[M].北京:煤炭工业出版社

[2] 邢福康,蔡坫,刘玉堂.煤矿支护手册[M].北京:煤炭工业出版社