直线电机抽油泵泵阀不同工况特点研究

2010-12-11魏秦文

曲 海,魏秦文,梁 政,徐 淼

(1.中国石油大学油气资源与探测国家重点实验室,北京102249;2.中国石油天然气管道科学研究院,河北廊坊065000;3.西南石油大学,成都610500;4.中国石油管道局第一工程分公司,河北廊坊065000)

直线电机抽油泵泵阀不同工况特点研究

曲 海1,魏秦文2,3,梁 政3,徐 淼4

(1.中国石油大学油气资源与探测国家重点实验室,北京102249;2.中国石油天然气管道科学研究院,河北廊坊065000;3.西南石油大学,成都610500;4.中国石油管道局第一工程分公司,河北廊坊065000)

直线电机抽油泵是一种新型高效节能的采油装备,目前尚处于研发阶段,泵阀总成是制约其工作效率提高的关键因素之一。为充分认识该系统泵阀工作行为与其他抽油机的不同,找出合理设计依据,运用计算流体力学方法对所设计的泵阀总成进行了三维数值模拟,计算结果正确反映了流场状态,得到了阀球运动规律。通过研究不同柱塞冲程和冲次参数组合情况下阀球运动,分析了泵阀总成的启闭和导向性能,得到了系统最佳设计参数。

直线电机抽油泵;泵阀总成;数值模拟;启闭性能;导向性能

直线电机抽油泵利用直线电机驱动井下柱塞泵举升原油,系统效率大大提高,节能效果明显[1-2]。作为一项新兴高新尖端采油技术,目前尚未形成统一标准,直线电机抽油泵的研制尚待进一步深入展开。泵阀总成是直线电机抽油泵的关键部件之一,它决定了系统举升原油的基本能力、泵效、检泵周期以及直线电机结构和控制系统基本工作参数。研究分析泵阀总成工作行为,对于合理选择、设计直线电机抽油泵结构具有十分重要的指导作用。

1 结构与工作原理

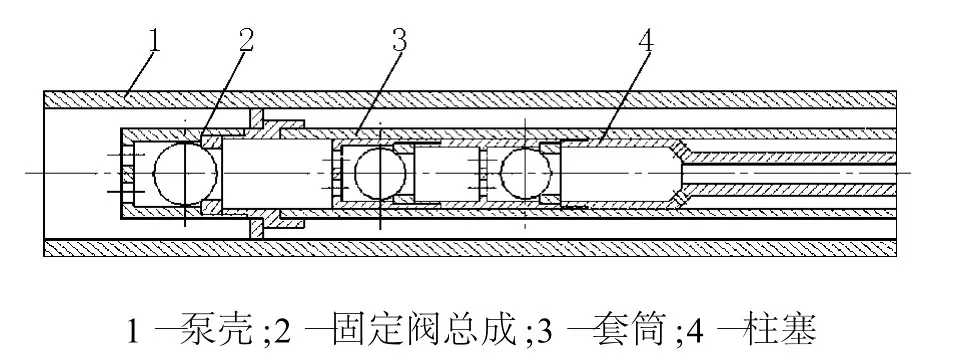

直线电机抽油泵主要结构设计参数如表1所示,系统柱塞泵结构如图1所示。柱塞直接与直线电机动子相连,泵阀总成安装在泵壳内[3-4]。

表1 直线电机抽油泵主要设计参数

图1 直线电机抽油泵柱塞泵结构

泵阀总成由阀罩、阀球和阀座组成,根据API SPEC 11AX标准,设计采用性能优良槽形球室型闭室阀罩,固定阀总成结构如图2所示。球室壁有4条圆弧状凹直槽,形成主要的液体流道。阀罩顶部钻出与直槽相应的直孔作为出油孔,各孔断面积之和不小于球室流道面积。阀罩下加工出内螺纹与泵筒相连接。

固定阀总成与柱塞总成上的游动阀工作原理相同,结构相似,仅存在尺寸上的差别。柱塞上行程挤压泵筒中液体,阀球在压差作用下脱离阀座打开,油液通过阀座内孔进入阀罩,经阀球与阀罩内壁之间空隙流向阀罩出口。柱塞上行程结束,阀球落入阀座关闭。

图2 固定阀总成结构

2 控制模型

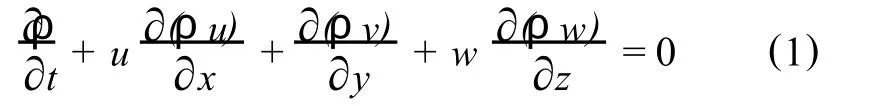

流体流动要受物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律。仿真时不考虑流场热交换,则需满足以下守恒定律[5-6]。

2.1 流动控制模型

2.1.1 质量守恒方程

式中,ρ为流体密度,kg/m3;u、v、w为流体速度分量,m/s;t为时间,s;x、y、z为3个坐标方向。

2.1.2 动量守恒方程

式中,p为流体微元体上的压力,N;τxx、τyy、τzz为微元体表面粘性应力τ分量;Fx、Fy、Fz为微元体上的体积力,N。

2.2 湍流模型

k -ε模型是目前流场仿真中应用最广泛的模型。因流场视为不可压缩流动,不考虑用户定义的源项,则采用的k -ε形式为

式中,k为湍动能;ε为湍动耗散率;μ为动力粘度, Pa·s;ut为湍流动力粘度,ut=ρCuK2/ε,Cu= 0109;σκ为湍动能的普朗特数,σk=1;σε为耗散率对应的普朗特数,σε=1.3;Gk为平均速度梯度湍动能k产生项;C1z、C2z为经验常数,C1z=1.44、C2z=1.92。

2.3 流场变化控制模型

流场控制模型是基于流场区域固定形状的情况,当采用动网格技术后,计算区域是变化的,所以要对上述流场模型进行改造,即考虑动边界移动的影响,表达式为

式中,<为通用变量;Vs为控制体积,m3;Ls为控制体积边界;u为流体时均速度,m/s;ug为动网格边界移动速度,m/s;n为表面Ls上方向朝外的法向单位相量;q<为源项;Γ为扩散系数。

3 仿真分析

根据所设计的泵阀总成结构,在Pro/E软件中建立如图3所示的流场模型,并导入Cfdesign中进行流场分析。根据流场模型结构,同时考虑阀球在阀罩内运动的随机性,选用四面体单元划分流场区域。阀球与阀座间存在啮合面,因此流场区域被分割成上下2部分。对阀腔内部4个主要过流区域进行网格细化处理,网格划分如图4所示,共划分21 628个流场单元,4 325个节点。

抽油泵泵阀在开启状态,进油口、出油口以及阀腔内流体压力几乎相等。根据表1中井况参数,固定阀开启后,固定阀的进油口和出油口处压力设为15 MPa。工作介质密度ρ为900 kg/m3,粘性系数μ为0117 kg·m/s。阀球在阀腔内受流体冲击,运动规律呈现随机性,在CFdesign中设阀球为6自由度运动体。根据有关分析[7],主要对柱塞冲次为6 min-1、冲程为016 m和112 m时的情况进行讨论。

图3 固定阀总成流场模型

图4 固定阀总成流场网格模型

3.1 运动规律

柱塞冲次为6 min-1,冲程为0.6 m与1.2 m时的情况基本相同,根据图5~8固定阀不同工作状态阀腔内部三维流场模拟结果,可得出阀球运动规律。

图5 阀球开启初始状态

图6 阀球悬浮状态 xz平面

图7 阀球悬浮状态yz平面

图8 阀球关闭状态

a) 阀球不是沿阀座通孔轴心线起升的,而是绕阀座的1个支撑点边旋转边打开,阀球上升受到阀罩限制,与其发生多次碰撞后进入悬浮阶段。

b) 由于阀球是一个球形零件,当流体绕过它流动时,在其后部将发生附面层的脱离现象,同时产生一个横向激动力。由于阀球的对称性,这种横向激动力将沿阀球的“赤道”周围周而复始地移动,使阀球不是始终位于阀座孔轴心线上,而是偏离一段距离作公转运动。

c) 由于流体流动的不稳定性以及阀球的偏离造成流体相对阀球流动的不对称性,对阀球将产生一定的扰动,使这个横向力不能作用于球心,而是偏离球心一段距离,使阀球在水平面上还作自转运动。

d) 阀球落座也是绕着阀座1个支撑点边旋转边关闭。

e) 阀球打开、落座总是滞后于柱塞运动时间。冲次减小或冲次增加,阀球公转和自转速度加快,运动规律基本不变,冲次过大,超过阀球打开与落座时间,阀球基本处于悬停状态。

泵阀开启和关闭功能的好坏,在一定程度上影响采油泵的泵效,并缩短泵阀寿命。泵阀开启滞后,容易使泵筒内液体的压力受柱塞作用而急剧上升,在泵阀开启后,液体能量急剧释放,使得阀的冲击动能增大,严重地损坏阀球与阀座的接触表面,降低抽油泵的泵效和使用寿命。泵阀关闭滞后,由于柱塞已进入吸液过程,使得已从泵筒排出的液体,在柱塞作用下又回到泵筒,降低抽油泵的泵效。

3.2 启闭性能

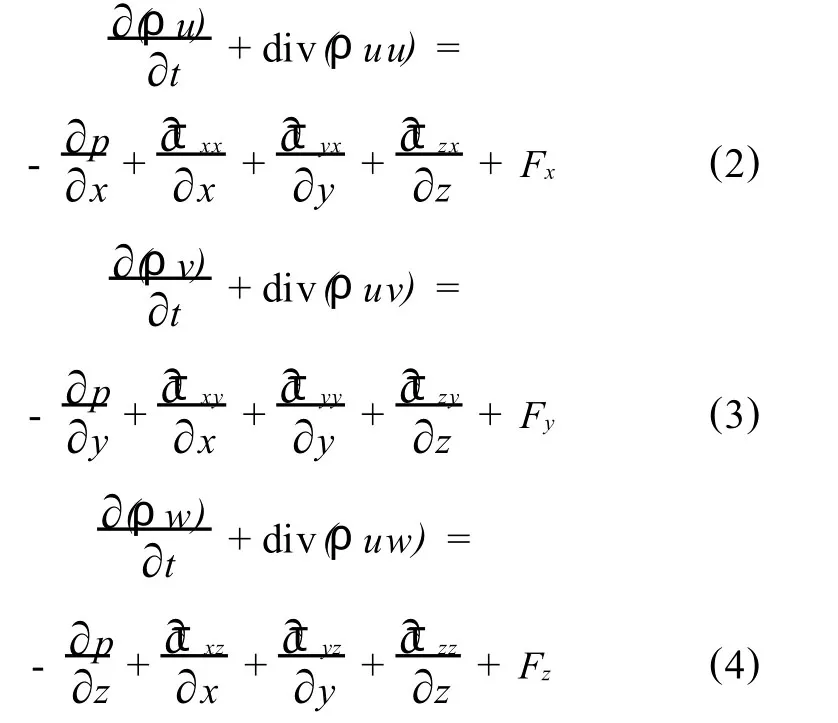

泵阀的启闭性能主要与泵阀结构、柱塞运动、油液压力和粘度等参数相关[8]。在2种工况下,根据图9~10阀球开启运动规律曲线、落座运动规律曲线和滞后时间,可以检验固定阀的启闭性能。

a) 固定阀开启灵活、迅速,没有阻碍作用,存在滞后,但时间极短。固定阀关闭存在极短时间的滞后,是由于阀球从悬浮状态下落到阀座需要一定时间,同时由于阀球落座时存在一定的速度,这会与阀座发生碰撞反弹。

b) 柱塞冲程一定时,即泵的排量一定时,冲次越大,阀球的落座速度越大(如图11)。

c) 柱塞冲次一定时,冲程越大,阀球落座速度越小,造成阀球落座的滞后时间越长(如图12)。

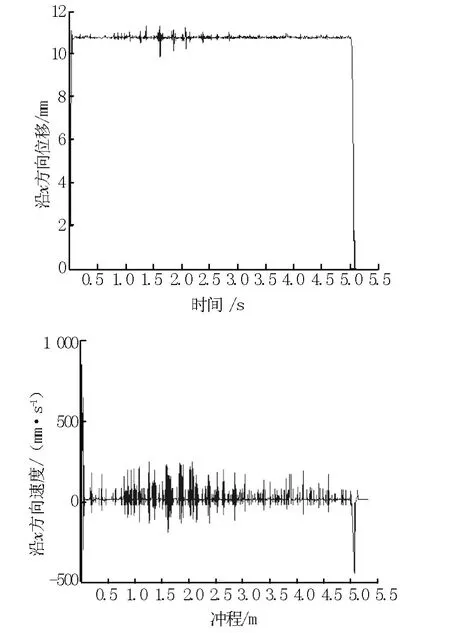

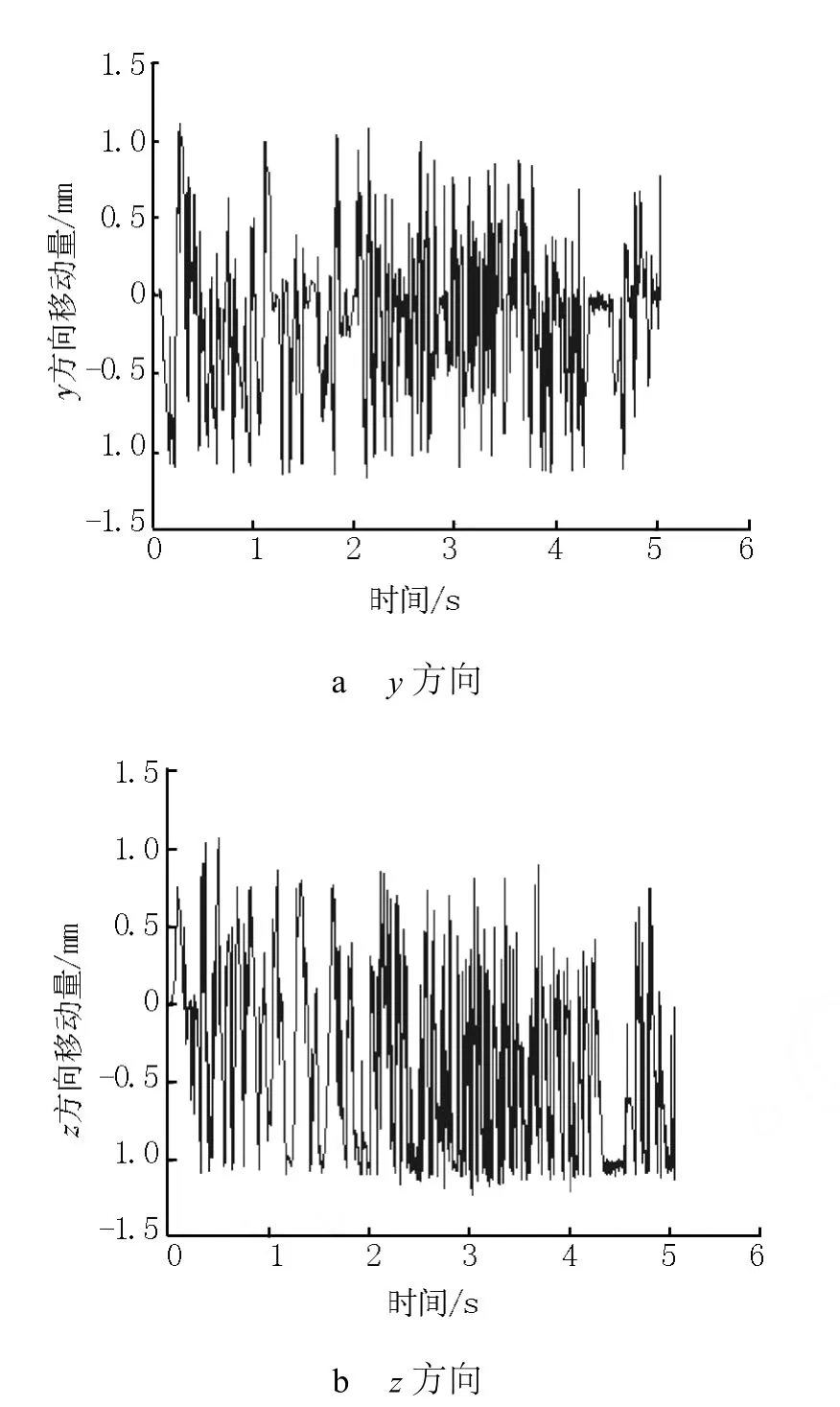

3.3 导向性能

泵阀对进入流体的导向性能是检验其性能的主要标准,相对飘忽量越小,导向性能越好。泵阀结构是影响泵阀导向性能的主要因素[9-11]。分析阀球径向移动量,即y、z两个方向上的位移,如图13~14所示,可以检验固定阀的导向性能。

图9 冲程为0.6 m阀球沿 x方向运动规律曲线

图10 冲程为1.2 m阀球沿 x方向运动规律曲线

图11 阀球落座速度对比曲线

图12 阀球落座时间对比曲线

图13 冲程600 mm阀球y、z方向位移曲线

图14 冲程1 200 mm阀球y、z方向位移曲线

阀球在y、z方向上的飘忽量、相对飘忽量对比如表2所示,其中A为冲次6 min-1、冲程600 mm时的情况,B为冲次6 min-1、冲程1 200 mm时的情况,阀球相对飘忽量符合抽油泵泵阀相对飘忽量的要求,说明其导向性能较好。

表2 泵阀导向性能对比 mm

综合上述分析,选取设计的泵阀结构、工作参数能够满足直线电机抽油泵正常工作要求,结合直线电机工作特点,冲次为6 min-1、冲程1 200 mm时,泵阀工作状态最佳。

4 结论

1) 直线电机抽油泵与抽油机相比效率较高,泵阀运动规律相似,在柱塞上下行程时,阀球启闭均存在一定的滞后,但受套管、直线电机出力和起下作业要求限制,其柱塞冲程不可能太大。

2) 直线电机抽油泵工况与其他采油方式存在一定差别,根据泵阀工作行为特点,比较适合小排量、低行程、低冲次、频繁换向采油工作。

3) 直接影响泵阀选择和工作参数设计的主要因素是泵阀启闭性能和导向性能,它最终决定了直线电机结构、控制系统参数的合理范围。泵阀启闭性能主要与泵阀结构、柱塞运动、油液压力和粘度等参数相关。

4) 相对飘忽量越小,导向性能越好,改变固定阀阀座下端形状,可以消除涡旋、减小流动阻力,改善泵阀工作性能。

[1] 魏秦文,张 茂,郭咏梅.潜油电机驱动采油技术的发展[J].石油矿场机械,2007,36(7):1-7.

[2] 付国太,张 柏,任怀丰,等.往复式磁力驱动柱塞泵举升工艺技术研究[J].石油学报,2006,27(4):122-124.

[3] 魏秦文,张 茂,王东莉,等.直线电动机-抽油泵系统设计与实验效果分析[J].石油机械,2007,35(4):57-59.

[4] 张云霞.直线电机往复泵工作理论研究与结构 设计[D].东营:中国石油大学(华东),2007:42-48.

[5] 魏秦文,张 茂,杨 斌,等.直线电机采油泵存在的问题及改进措施[J].石油矿场机械,2007,36(6):10-13.

[6] 李桂兰,邹正文,周耀密.磁力传动离心式植物油泵设计研究[J].四川大学学报:工程科学版,2003,35(6): 27-31.

[7] 曲 海,梁 政,魏秦文.直线电机抽油泵球阀运动规律研究[J].流体机械,2007,35(11):37-41.

[8] 王善政.井下电潜式往复泵技术研究[D].东营:中国石油大学(华东),2007:17-19.

[9] 赵 磊,杨学云,曲占庆,等.井下电潜式往复泵举升系统设计[J].石油矿场机械,2008,37(2):37-39.

[10] 汪建华.抽油泵柱塞和泵筒环隙漏失量计算的新公式[J].石油矿场机械,2009,38(3):58-61.

[11] 张延水,宋念友.抽油泵游动阀改进设计[J].石油矿场机械,2009,38(10):57-59.

Research on Work Performances of Valve in Oil Pump Driven by Linear Motor at Different Work Conditions

QU Hai1,WEI Qin-wen2,3,LIANG Zheng3,XU Miao4

(1.State Key L aboratory ofPetroleum Resource and Prospecting,China University ofPetroleum,Beijing102249,China; 2.Pipeline Research Institute Of CN PC,Langf ang065000,China;3.Southwest Petroleum University,Chengdu610500,China; 4.The First B ranch,China N ational Petroleum B ureau Projects,L angf ang065000,China)

High efficient and energy saving are the Characteristics of oil pump driven by linear mo-tor.Valve is one of key parts.Based on computational fluid dynamics,numerical stimulations for the fluid field around valve.The motion law of ball valve was obtained.Open-close and guide performances were evaluated by analyzing the motions of ball valve in different strokes and strokes per minute of pump.

oil pump driven by linear motor;valve;numerical simulation;open-close;guide

1001-3482(2010)03-0012-06

TE933.3

A

2009-09-21

教育部重点实验室资助项目(2006STS02)

曲 海(1981-),男,山东潍坊人,博士研究生,主要从事油气井工程方面的研究,Emali:swpuwqw@126.com。