炼铜烟尘湿法处理综合回收有价金属的新工艺研究

2010-12-08王智友姚金江吴海国

王智友,姚金江,李 婕,吴海国

(湖南有色金属研究院,湖南长沙 410015)

炼铜烟尘湿法处理综合回收有价金属的新工艺研究

王智友,姚金江,李 婕,吴海国

(湖南有色金属研究院,湖南长沙 410015)

针对铜火法冶炼过程中产生的烟尘,采用两段浸出、硫化物沉淀、沉淀转化处理工艺,使铜以硫化铜的形式回收并进入铜火法冶炼工艺流程、锌以工业级七水硫酸锌的形式回收、锡和铅进入渣而得到富集。整个过程铜回收率96.85%,锌回收率92.69%,铅、锡、银等金属富集于铅渣中,其含量分别达到了28%、10%、1.425%。

铜烟尘;湿法冶炼;浸出;沉淀转换

我国是铜生产大国[1],2009年我国精炼铜的产量达到了411万t,位居世界第一位,其中以火法炼铜为主。火法炼铜主要是处理硫化矿,其工艺过程主要包括四个步骤:造锍熔炼-铜锍吹炼-粗铜火法精炼-阳极铜的电解精炼,在这四个主要工序中产生了多种处理方法。无论采用何种熔炼方法,在熔炼的过程中由于炉内气流的运动和物料的挥发都会产生大量烟尘,许多有价元素富集其中。早期的炼铜烟尘以火法处理为主,但采用火法处理铜烟尘普遍存在着综合回收水平低,劳动条件差及污染问题,使得湿法处理铜烟尘工艺得以发展[2~7]。湿法处理炼铜烟尘主要有水浸法、酸浸法、氯盐浸出法、碱浸法等,但以水浸和稀硫酸浸出应用较多,大多数流程采用水或稀硫酸浸出铜烟尘中的铜和锌,再利用不同方法分别处理浸出液和浸出渣。

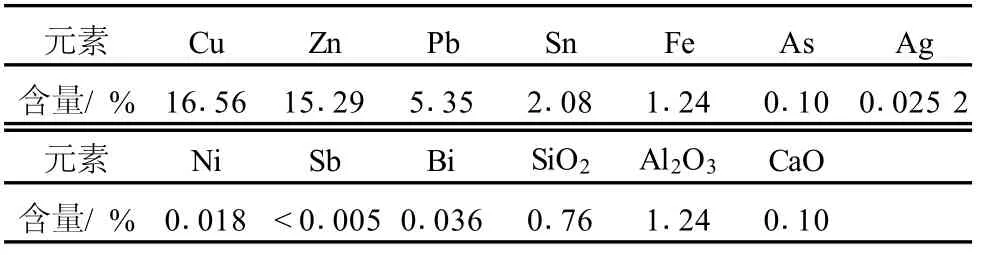

1 试验原料

试验原料为国内某铜冶炼厂的熔炼炉烟尘,淡黄色粉末状。物料化学成分列于表1。由表1可以看出,该冶炼厂炼铜烟尘Cu、Pb、Zn、Sn含量较高,是一种宝贵的资源。烟尘中铜主要以硫酸铜、氧化铜形态存在;锌主要以硫酸锌和氧化锌形态存在;锡以氧化亚锡和氧化锡形态存在;铅以硫酸铅和氧化铅形态存在。

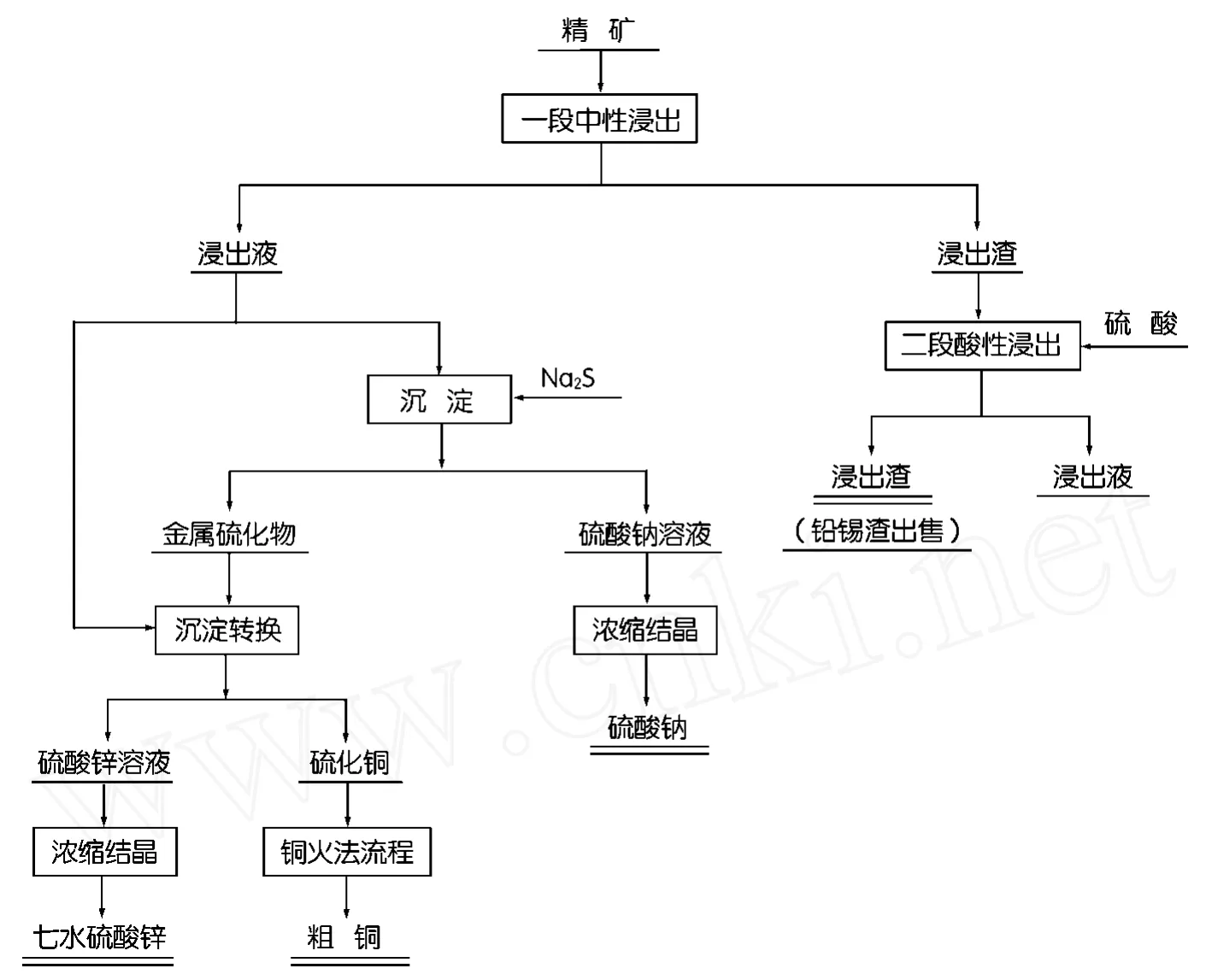

2 试验流程选择

针对物料的物相成分,工艺选择是用湿法冶金的方法使铜、锌进入溶液,铅、锡残留于渣中,实现主金属和副金属的初步分离,然后再用沉淀的方法使溶液中的铜、锌分离。铜烟尘处理工艺流程如图1所示。经过研究分析,认为图1处理该厂的铜烟尘较为合理。此流程的优点有:(1)工艺流程短,铜烟尘经过中性浸出、酸性浸出、硫化物沉淀和沉淀物转化处理含铜、锌的溶液,最终分别得到了硫化铜精矿、七水硫酸锌和品位较高的铅锡渣;(2)溶液中铜、锌分离采用硫化物沉淀及沉淀转换法,与传统的置换法和电积脱铜-电积后液净化制取七水硫酸锌相比,工艺过程简单且基础建设投资少;(3)辅助材料少,仅需要硫酸、硫化钠,辅助原料价格便宜且来源广泛;(4)环境保护好,没有固体废弃物、废液和有害气体的产生。

表1 炼铜烟尘主要成分含量

3 试验结果及讨论

3.1 中性浸出

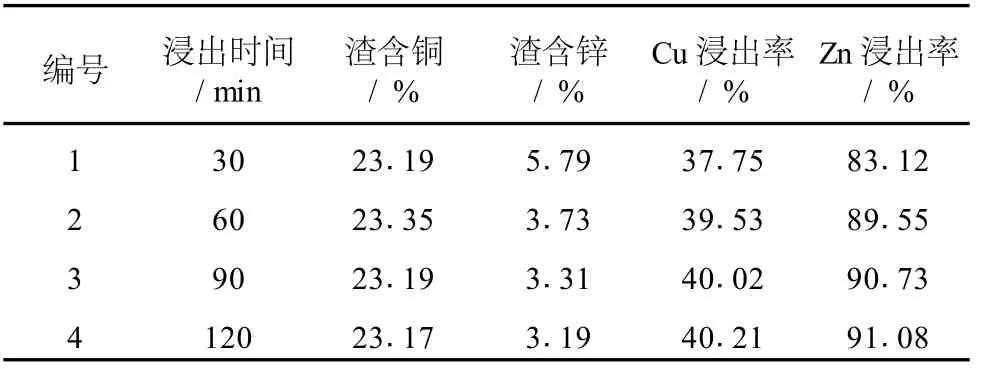

3.1.1 浸出时间的确定

试验条件:试验规模100 g/次,浸出温度为常温(25℃),浸出液固比4∶1,浸出终点pH值控制在5.4,浸出时间分别为30 min、60 min、90 min、120 min。结果列于表2。

图1 铜烟尘处理工艺流程图

表2 铜、锌浸出率与浸出时间的关系

表2结果表明随着时间的延长烟尘中铜、锌浸出率逐步提高,60 min后铜浸出率达到39.53%,锌浸出率为89.55%,时间继续延长,浸出率提高不大,工业上适宜的浸出时间确定为1 h。

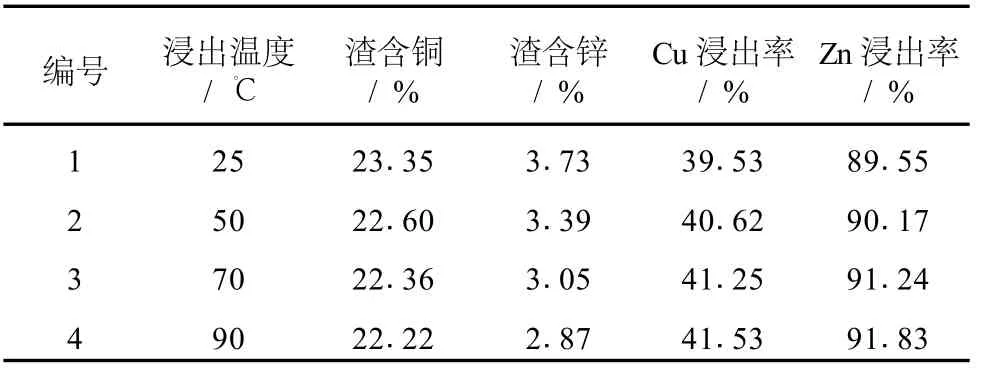

3.1.2 浸出温度的确定

试验条件:试验规模100 g/次,浸出液固比4∶1,浸出终点pH值控制在5.4,浸出时间1 h,浸出温度分别为25℃、50℃、70℃、90℃。结果列于表3。

表3 铜、锌浸出率与浸出温度的关系

结果显示,随着浸出温度的升高,烟尘中铜、锌浸出率逐步提高。浸出温度为25℃,铜浸出率达到39.53%,锌浸出率为89.55%,浸出温度的升高,浸出率提高不大,工业上适宜的浸出温度为25℃。

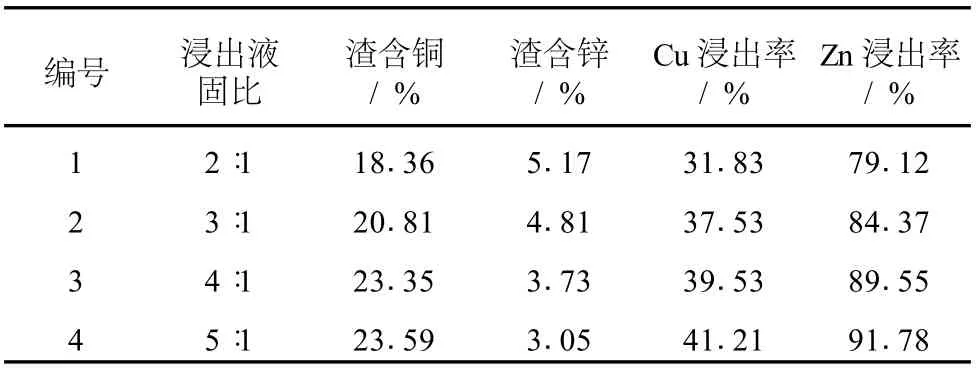

3.1.3 浸出液固比的确定

试验条件:试验规模100 g/次,浸出温度常温25℃,浸出时间1 h,浸出终点pH值控制在5.4,浸出液固比分别为2∶1、3∶1、4∶1、5∶1。结果列于表4。

表4 铜、锌浸出率与浸出液固比的关系

表4结果显示,随着液固比的增大,烟尘中铜、锌浸出率逐步提高,其中液固比为4∶1时,铜浸出率达到39.53%,锌浸出率为89.55%,考虑到后续工段,浸出液固比不宜过大,工业上选择适宜的液固比为4∶1。

由上述可以得出中性浸出的最佳条件为:温度25℃,时间1 h,液固比为4∶1,在此条件下铜的浸出率为39.53%,锌的浸出率为89.55%,浸出渣含铜23.35%,含锌3.73%。

3.2 酸性浸出

3.2.1 浸出时间的确定

试验条件:试验原料为中性浸出渣,试验规模100 g/次,浸出温度50℃,浸出液固比5∶1,浸出终点pH值控制在2.0,浸出时间分别为1 h、1.5 h、2 h、3 h。结果列于表5。

表5结果表明随着时间的延长烟尘中铜、锌浸出率逐步提高,浸出时间为 2 h时铜浸出率达到98.41%,锌浸出率为96.33%,时间继续延长,浸出率提高不大,工业上适宜的浸出时间确定为2 h。

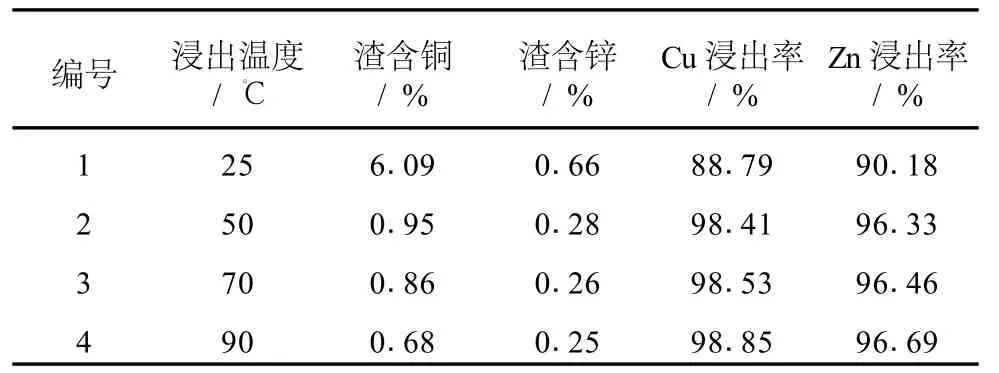

3.2.2 浸出温度的确定

试验条件:试验原料为中性浸出渣,试验规模100 g/次,浸出液固比4∶1,浸出终点pH值控制在2.0,浸出时间2 h,浸出温度分别为25℃、50℃、70℃、90℃。结果列于表6。

表6 铜、锌浸出率与浸出温度的关系

表6结果显示,浸出温度在25℃时,铜、锌的浸出率偏低,温度为50℃,铜浸出率达到98.41%,锌浸出率为96.33%,随后提高浸出温度,浸出率变化不到1%,工业上选择浸出温度为50℃。

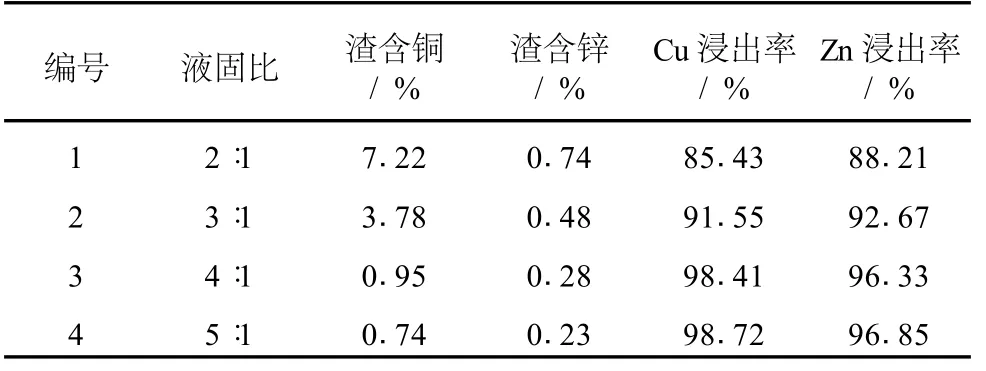

3.2.3 浸出液固比的确定

试验条件:试验原料为中性浸出渣,试验规模100 g/次,浸出温度50℃,浸出时间2 h,浸出终点pH值控制在2.0,浸出液固比分别为2∶1、3∶1、4∶1、5∶1。结果列于表7。

表7结果显示,随着液固比的增大,烟尘中铜、锌浸出率逐步提高,其中液固比为4∶1时,铜浸出率达到98.41%,锌浸出率为96.33%,考虑到后续工段,浸出液固比不宜过大,工业上选择适宜的液固比为4∶1。

由上述可以得出酸性浸出的最佳条件为:温度50℃,时间2 h,液固比为4∶1,在此条件下铜的浸出率为98.41%,锌的浸出率为96.33%,浸出渣含铜0.95%,含锌0.28%。

表7 铜、锌浸出率与浸出液固比的关系

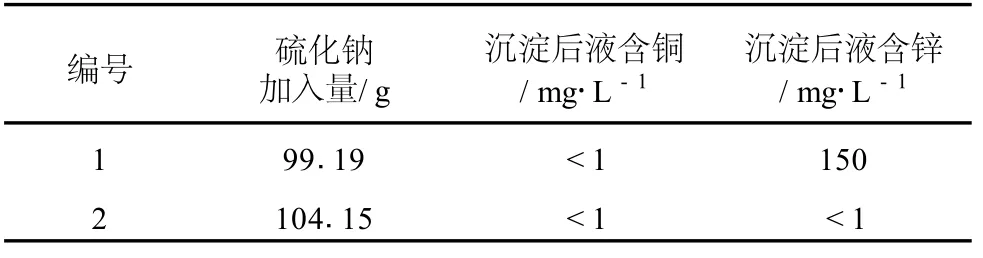

3.3 硫化物沉淀

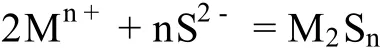

硫化物沉淀法是基于许多元素的硫化物难溶于水(某些硫化物的溶度积列于表8),因此,当溶液中有Mn+存在时,加入S2-,则会发生以下的沉淀反应:

表8 各种硫化物在不同温度下的溶度积[7]

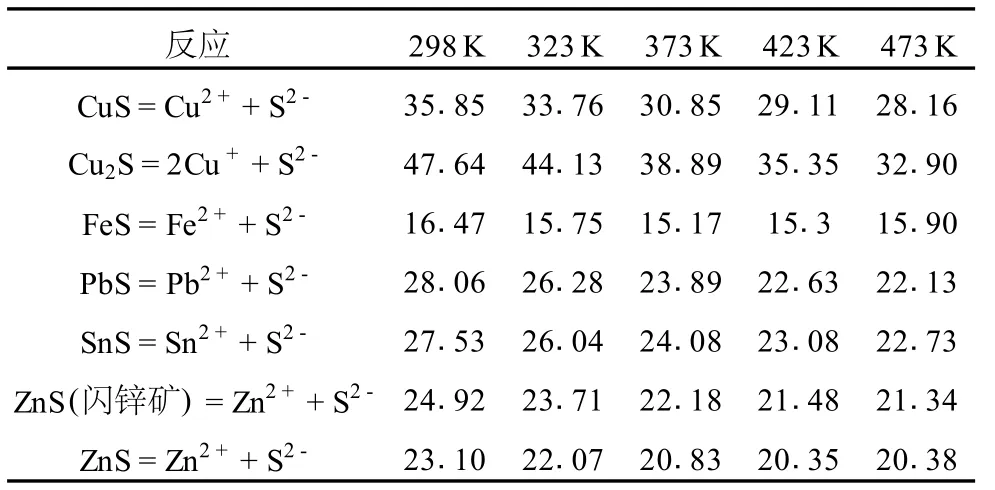

试验条件:循环闭路试验浸出液中铜离子浓度43.15 g/L、锌离子浓度39.06 g/L,取溶液1 L,溶液pH值控制在5.0~5.5,温度25℃,时间30 min,硫化钠加入量分别为99.19 g(沉淀溶液中的铜、锌离子理论加入量)、104.15 g(过量5%)。试验结果列于表9。

表9 溶液残留铜锌与加入硫化钠量的关系

由试验可以看出当硫化钠过量5%时,溶液中的铜与锌沉淀很完全,沉淀物为硫化锌和硫化铜的混合物,ωCuS/ωZnS=1.11。

3.4 沉淀转换

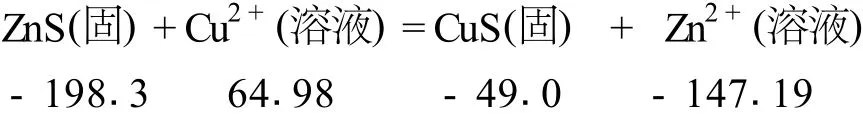

在含Cu2+的溶液中,ZnS会发生如下的的化学反应(对应数值为反应标准吉布斯自由能ΔG0/kJ·mol-1):

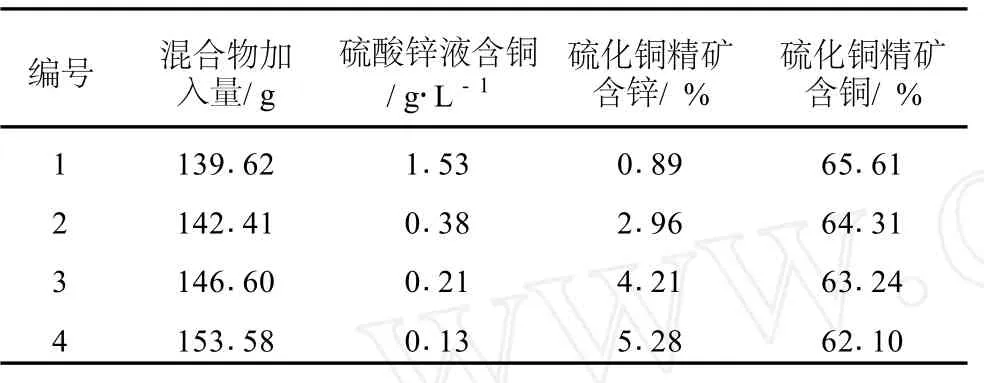

试验条件:温度25℃,时间4 h,取中性浸出液1 L,分别取沉淀过程中的硫化锌和硫化铜的混合物139.62 g(反应需ZnS量理论值)、142.41 g(反应需ZnS过量 2%)、146.60 g(反应需 ZnS过量5%)、153.58 g(反应需ZnS过量10%)进行沉淀转换。试验结果列于表10。

表10 沉淀物加入量与硫酸锌溶液残铜、硫化铜精矿含锌的关系

表10试验结果表明,随着硫化锌的过量增大,所得到的硫酸锌溶液中的铜含量随之增大,硫化铜精矿含锌依次增大。考虑到硫酸锌溶液含铜量对生产七水硫酸锌品位的影响和硫化铜精矿含锌对火法炼铜过程中的危害,工业上选择硫化锌过量5%为最佳条件。

4 结 论

整个处理过程中铜、锌的回收率分别达到96.85%、92.69%,渣含铜、锌分别为0.95%、0.28%。铜以硫化铜精矿形式回收,可以进入本厂的火法炼铜工艺流程生产阴极铜,锌的最终产品为工业级七水硫酸锌。烟尘中的锡在酸性浸出过程中的浸出率为10.77%,但在中性浸出过程中严格控制浸出终点pH值使锡水解、富集于中浸渣中。铅、银在整个浸出过程中逐步得到富集,终渣铅、锡、银其含量分别达到了 28%、10%、1.425%,可以做铅锡渣直接出售。

采用两段浸出-硫化物沉淀-沉淀转换过程处理该厂的炼铜烟尘具有工艺设备简单、投资规模小、工艺流程短、金属回收率高、操作安全简单、环境友好等优点。

[1] 曹异生.国际铜矿业进展[J].世界有色金属,2007,(5):35-41.

[2] 周明.鼓风炉处理铅渣的实践[J].矿产保护与利用,2001, (1):48-51.

[3] 周明.铅渣鼓风炉烟灰中回收铟的实践[J].有色金属(冶炼部分),2004,(3):30-31.

[4] 李琼娥.从炼铜烟尘中提取三盐基硫酸的生产实践[J].有色冶炼,1991,(4):37-40.

[5] 徐养良,黎英,丁昆.艾萨高砷烟尘处理新工艺[J].中国有色冶金,2005,(5):16-18.

[6] 洪育民.贵溪冶炼厂闪速炉电收尘烟灰除砷及综合利用研究[J].湿法冶金,2002,22(4):208-212.

[7] 杨显万,邱定番.湿法冶金[M].北京.冶金工业出版社, 1998.127-135.

The New Technics Processing of Recovering Valuable Metals by Using Hydrometallurical Process to Treat the Copper Dust

WANGZhi-you,YAO Jin-jiang,LI Jie,WU Hai-guo

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

A technics processing by using hydrometallurical process to treat the dust mixture produced in copper pyrometallurgical processing.The mainly experimental treatment flow includes neutral leaching,acid leaching,sulphide precipitation and precipitation translation.Copper is recovered in the form of copper sulphide which is produced by pyrometallurgical processing.Zinc is recovered in the form of zinc sulphate,and tin and lead are gathered in the slag.During the whole process,the recovery rate of copper is 96.85%and zinc is 92.69%.In the process, lead,tin and silver are enriched in lead slag,and the percentage of each content comes up to 28%,10%,and 1.425%.

copper smelting dust;hydro-metallurgical treatment;leaching;precipitation translation

TF803.2

A

1003-5540(2010)06-0020-04

王智友(1982-),男,工程师,主要从事有色金属冶金技术工作。

2010-09-10