四参数灌浆与压水检测系统的设计*

2010-12-07彭振斌高清松徐力生

徐 蒙,彭振斌,陈 珣,2,高清松,徐力生

(1.中南大学地学与环境工程学院,湖南长沙410083;2.长沙航空职业技术学院,湖南 长沙410124)

0 引言

灌浆技术是一种实用性强、应用范围广的工程技术,它已被广泛应用于矿山、地下建筑、大坝、隧道、地铁、桥梁、土木工程等各个领域,主要用于减小岩土的渗透性、增强其强度[1,2]。目前,国内的灌浆与压水过程自动检测基本上都属于三参数检测系统,即只能动态检测灌浆流量、压力和水灰比。本文研制的LJ—IV型四参数灌浆与压水检测系统实现了灌浆压力、流量和水灰比、地层抬动4个参数的动态精确检测。

1 系统总体方案和软硬件设计

1.1 系统总体方案

该检测系统利用进/返浆电磁流量计检测流量参数、压力传感器检测压力参数、差压式密度传感器取代核子密度计对浆液密度进行动态检测,抬动传感器检测地层抬动参数,主机将传感器采集到模拟信号进行分析、处理,根据DL/T 5148—2001水工建筑物水泥灌浆施工技术规范和SL31—2003水利水电工程钻孔压水试验规程的要求打印数据和曲线,并将实时检测的数据显示出来。

1.2 系统硬件总体设计

1.2.1 系统组成

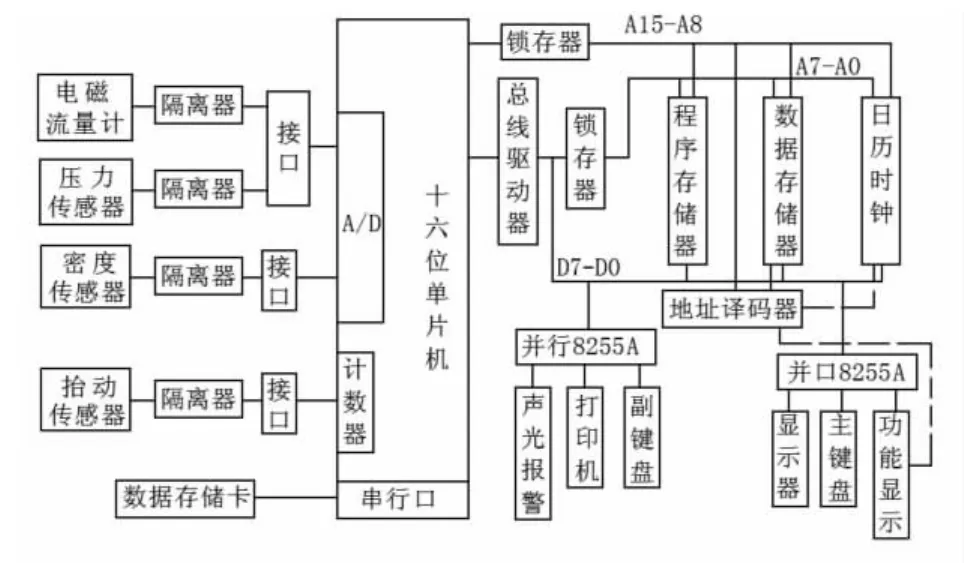

系统由主机、3种传感器、数据存储器等组成。传感器有压力传感器、电磁流量计、密度传感器(由微压传感器、导流桶组成)、抬动传感器。主机主要由80C196KC单片机系统、输入部分(传感器与单片机输入接口电路、键盘及键盘输入接口电路)、输出部分(打印机和打印输出接口电路、显示器和显示接口电路)等组成,如图1所示。

1)输入部分:本系统采用8255接口电路组成4×8阵列的矩阵式键盘,通过键盘对系统进行参数输入、查询、设置、修改及功能选择。传感器分别将流量、抬动、压力和水灰比转换4~20 mA电流信号后,通过光电隔离器,I/V转换器,低通滤波器等进入到单片机的A/D转换口进行算法处理。

2)输出部分:按照设置的显示条件,系统将处理好的流量、压力、水灰比和抬动数据进行显示,显示器接口采用由BIJ7211AM构成的笔段型LCD显示控制电路。同时依据灌浆、压水规范要求,进行数据报表的打印和曲线的绘制。如,压力、水灰比、抬动等关键参数超限,将声光报警。数据存储器为一个单独51单片机系统,它能将重要的数据存储下来,通过RC—232接口与上位机串行通信[3],借助上位机的灌浆资料管理软件进行资料的整理分析。

图1 四参数灌浆与压水检测系统的主机原理图Fig 1 Principle diagram of four-parameter detection system for grouting and water-pressing

1.2.2 传感器与单片机接口设计

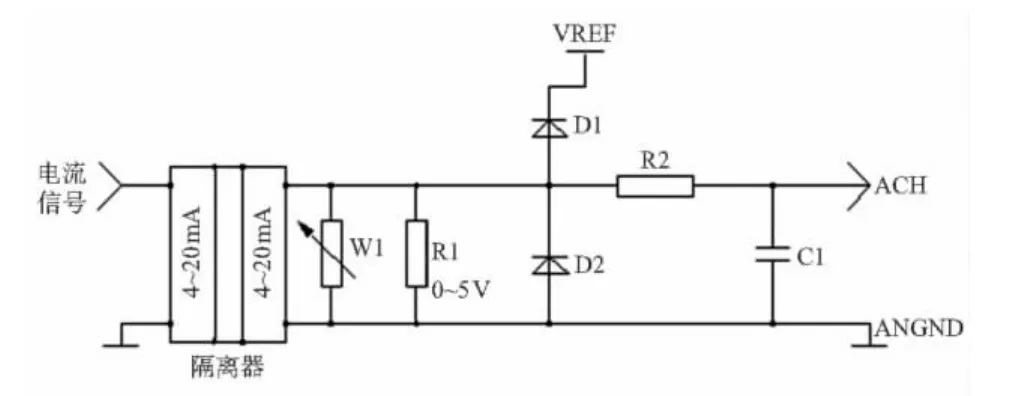

由于80C196KC单片机内部集成了10位A/D转换电路[4,5],模拟信号可直接通过接口与单片机相连进行A/D转换。其接口线路由光电隔离器,I/V转换器,低通滤波器,保护电路和基准电压等组成,如图2所示。流量、压力、密度和抬动传感器输出的标准4~20 mA的电流信号首先经过接口电路的光电隔离器进行模拟隔离,防止外部的干扰信号和地线环路中产生的噪声电信号通过公共地线进入单片机系统,接着电流信号经I/V转换器转换成1~5 V的直流电压,电压信号再经低通滤波器C1消除工频干扰后,输往单片机的A/D转换口。其中,可调电阻W1和R1并联形成I/V转换电路,通过调节W1电阻可以使4~20 mA的电流信号转换成1~5V的直流电压。二极管D1和D2形成保护电路,VREF为基准电压5 V,ANGND为接地,当R1上的电压超过5V,D1导通,D2截止,R1上的电压就等于基准电压5 V。当R1上的电压在1~5 V之间,D1截止,D2截止;当R1上的电压低于0 V,D1截止,D2导通,R1上的电压就等于接地电压0V。所以,二极管D1和D2形成的保护电路可以使R1上的电压保持在1~5 V之间,保证当信号电流高于20 mA或低于4 mA时,不会烧坏单片机80C19的

图2 传感器接口电路图Fig 2 Circuit diagram of sensor interface

1.2.3 微型打印机与单片机接口设计

本系统选用了EPSON公司生产的LQ—200型24针40列的微打,通过20芯并行接口与单片机相连,其引脚排列参见表1。其中,D0~D7为数据线由单片机送给打印机;STB为数据选通信号,在该信号的上升沿,数据线上的8位并行数据送入打印机机内锁存器;BUSY为打印机忙状态信号,高电平有效,有效时表示打印机不得使用STB信号向打印机输出新的数据;ACK为打印机的应答信号,此信号低电平有效,有效时表示打印机已取走数据线上的数据。ERR为出错信号,当送入打印机的命令格式有错时,打印机立即打印出一行出错信息,提示操作者注意;GND:接地。

表1 并行接口引脚排列Tab 1 Pin lay out of parallel interface

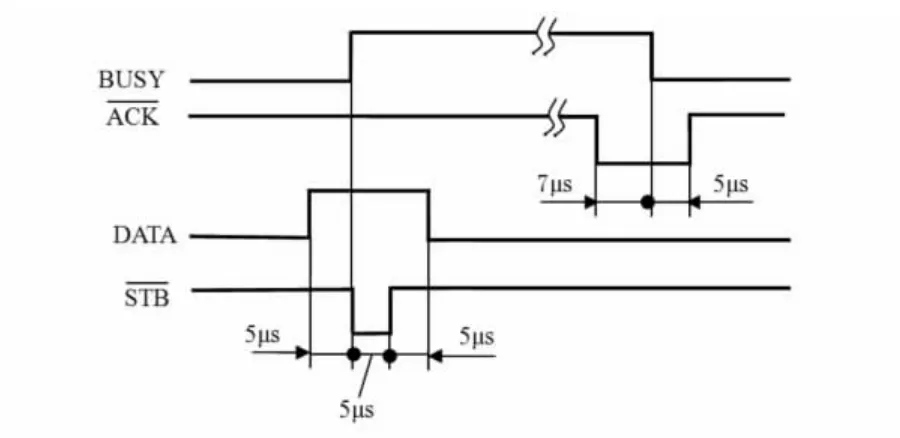

80C196 KC通过并行接口8255A同打印机相连,进行数据传送。为保证数据的正确传送,在接口与打印机之间的接口线中,最重要的是8位并行数据线,2条握手联络线STB,ACK和一条忙线BUSY,这4种信号线的工作时序如图3所示。当80C196KC通过接口要求打印机打印数据时,要先查看BUSY信号,当BUSY信号为低电平时,才能向打印机输出数据。在把数据送上DATA线后,先发出输入选通信号STB通知打印机,打印机接收到STB后,发出BUSY为高电平,接收数据。当数据接收好并存入内部打印缓冲器后,送出ACK响应信号,表示打印机已经准备好接收新的数据,并撤销BUSY信号(为低电平)。A/D转换口。

图3 工作时序图Fig 3 Diagram of work timing

1.3 软件设计

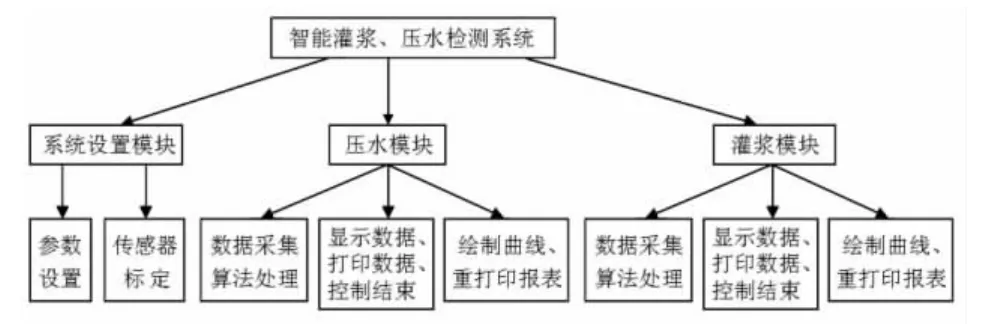

主机采用INTEL公司16位单片机80C196KC的汇编语言进行直接设计。软件设计按照DL/T 5148—2001水工建筑物水泥灌浆施工技术规范和SL31—2003水利水电工程钻孔压水试验规程的要求应具有安全性、可靠性以及一定的先进性和开放性。根据灌浆现场实际情况,系统还应具有操作简单、实用,控制方便特点。基于以上原则,本系统采用功能分块、结构分层的设计思想。软件系统根据功能特点,划分为3个模块,分别是系统设置、压水试验、普通法灌浆。软件系统分层模型如图4所示,系统设置模块配合参数输入、查询、修改、及传感器的标定;压水模块配合单点、及五点法压水实验;灌浆模块配合整个灌浆流程;压水和灌浆模块能对灌浆、压水过程的参数进行动态检测,具有过程数据动态显示、数据超限的声光报警,重要报表和曲线的打印,结束控制和报表损坏重打印功能。

图4 软件系统分层模型Fig 4 Hierarchical model of software system

2 实验

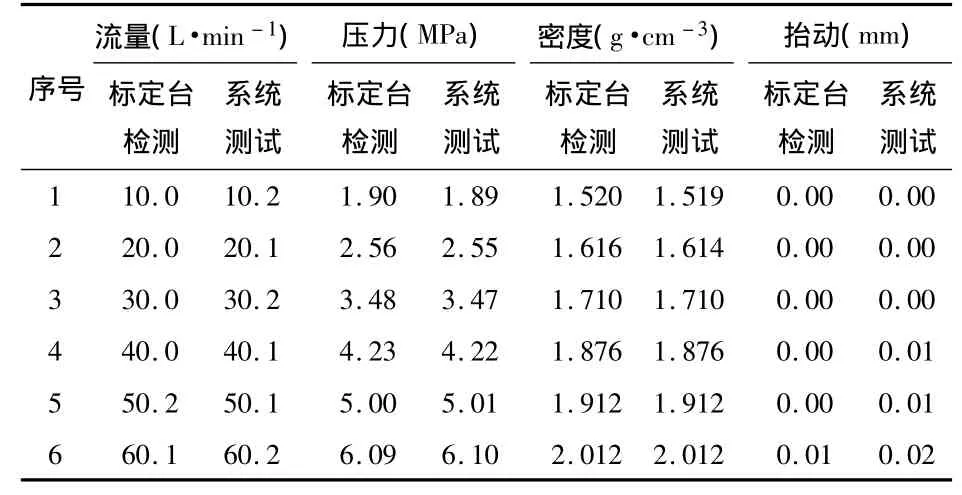

在固结灌浆孔的施工中,使用该系统进行动态参数的过程检测,结果见表2。压力、流量、密度和位移依次经过了6次变化,从表2可以看出:流量变化范围为10~70 L/min,相对误差小于0.5%;压力变化范围为1~6.1 MPa,相对误差小于0.5%;密度的变化范围为1.500~2.100 g/cm,相对误差小于0.3%;抬动相对误差小于0.3%,完全满足实际要求。

表2 灌浆过程参数动态检测结果Tab 2 Dynamic test results of grouting process parameters

3 结束语

通过对灌浆、压水过程参数的动态检测,灌浆工程师可以实时分析流量、压水、密度、地层抬动数据,准确地把握受灌地层的地层条件和地下渗流情况,迅速地评价灌浆效果,并进一步合理地改变灌浆压力和水灰比等参数,使灌浆施工更经济,更有效地进行。灌浆的实验结果表明:四参数灌浆与压水检测系统满足现场灌浆、压水要求,各项指标均达到设计要求,它为灌浆工程提供了较完备的检测手段。

[1]张景秀.坝基防渗与灌浆技术[M].北京:水利水电出版社,2002:213-221.

[2]夏可风.2006水利水电地基与基础工程技术[M].北京:水利水电出版社,2006:194-199.

[3]徐力生,郭定明,彭环云,等.LJ—Ⅱ型灌浆压水测控系统的研制与应用[J].水利水电技术,2003,34(11):67-69.

[4]徐力生,陈 伟,彭怀云,等.二参数小循环灌浆的测量原理及其弊端[J].水利技术监督,2004,12(4):47-50.

[5]徐力生,陈 伟,彭怀云,等.高精度动态监测水灰比的核密度计的研制及其应用[J].中南大学学报,2004,35(4):47-50.