在役液化石油气球罐的焊缝超声波检测

2010-12-04黄立好

黄立好

(温州市特种设备检测中心,温州 325028)

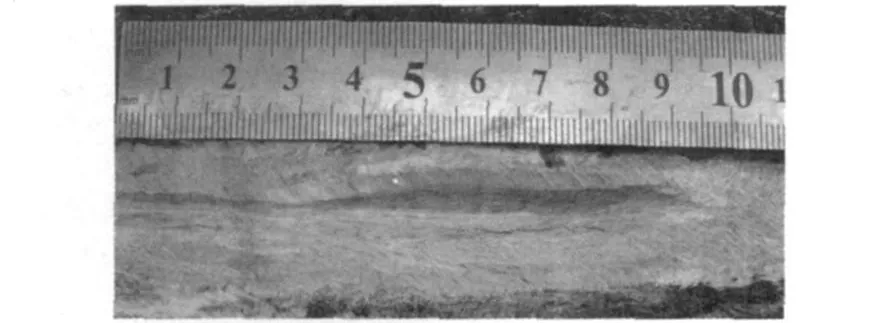

某石化基地一5 000 m3丁烷球罐,母材厚度为33.8 mm,材质为16M nR,焊接坡口为X 型。在开罐检验中,要求对其对接焊缝进行100%超声检测附加100%磁粉检测, 执行JB/T 4730—2005 标准[1],技术等级为B 级,合格级别Ⅰ级。在检测过程中发现了十多处表面开口裂纹(图1),笔者选择其中的三处缺陷进行了比较分析。

图1 球罐在役检测发现的表面开口裂纹

1 超声检测设备和灵敏度调节

选用数字式A 型脉冲反射式超声波探伤仪HS610e;探头选用2.5P13 ×13K2;试块为CSK-ⅠA和CSK-ⅢA。检测面为单面双侧,采用一次反射法检测,探头移动区应≥1.25P(P=2K T,式中T为母材厚度),确保焊缝两侧169 mm 范围内抛丸光洁。

通过探头在CSK-ⅢA 试块上的φ1 mm ×6 mm短横孔测定,可以绘制出DAC 曲线,根据JB/T 4730—2005 标准,评定线(E)、定量线(S)和判废线(R)的灵敏度分别为φ1 mm ×6 mm -9 dB,φ1 mm ×6 mm-3 dB 和φ1 mm ×6 mm +5 dB。表面补偿一般为4 dB。距离-波幅曲线形成时,仪器显示的增益读数为59.6 dB。因评定线为φ1 mm×6 mm -9 dB,为保证灵敏度,增益9 dB,此时仪器屏幕上E,S 和R 三线应同时提高。

2 焊缝缺陷的发现和深度的确定

经检测,在球罐的赤道带上发现了十多处裂纹缺陷。其中赤道带第一~三处的裂纹波形比较典型(图2)。

由图2(a)可知, 所检出的缺陷深度d1=60.8 mm ,波高为S+2.9 dB,处于Ⅱ区。该缺陷的实际深度为2T-d1=6.8 mm 。由图2(b)可知,此缺陷的深度d2=61.9 mm ,波高为S-3.7 dB,处于Ⅰ区。该缺陷的实际深度为2T-d2 =5.7 mm。由图2(c)可知,此缺陷的深度d3=62.7 mm,波高为S-11.7 dB,处于评定线(S -6 dB)以下。该缺陷的实际深度为2T-d2=4.9 mm。

图2 球罐赤道带的典型裂纹波形

3 焊缝缺陷的分析

以上三处的缺陷经表面打磨,可清晰目测,判断为表面开口型裂纹。经返修打磨,彻底根除裂纹(由磁粉探伤验证)后,用焊缝检测尺测量其深度,与超声仪显示屏上显示的深度数值全部吻合。这说明此类缺陷可采用端部最大回波法测定缺陷自身高度。JB/T 4730.3—2005 标准要求:①端部最大回波法测定应采用直射波法,如确有困难也可用一次反射回波法。 ②灵敏度应根据需要确定,但应使噪声回波高度不超过显示屏满屏高的20%。 ③原则上应选K1,2.5~5 M Hz 探头为宜。以上三个缺陷全部是被一次反射回波发现,图中显示的噪声回波高度远低于显示屏满屏高的20%;采用K2 和频率为

2.5 M Hz的探头,效果也颇佳。

第一处缺陷位于Ⅱ区,第二处缺陷位于Ⅰ区,第三处缺陷位于评定线以下;这三处缺陷的性质虽相同,但随深度变浅,它的波高越来越小。根据JB/T 4730.3—2005 焊接接头质量分级:①对所有反射波幅位于Ⅱ区或Ⅱ区以上的缺陷,均应对缺陷位置、缺陷最大反射波幅和缺陷指示长度等进行测定。②越过评定线的信号应注意其是否具有裂纹等危害性缺陷特征,如有怀疑时,应采取改变探头K值、观察缺陷动态波型并结合焊接工艺等进行综合分析。由于第三处缺陷波高为S-11.7 dB,没有超过评定线(S-6 dB),在一般情况下,极容易造成漏检。

4 小结

(1)在锅炉、压力定期检验中,由于应力腐蚀等因素存在,经常在焊缝上出现表面裂纹,可用端部最大回波法测定开口裂纹缺陷自身高度。这为设备消除安全隐患, 为设备安全定级, 提供确实可靠的数据。

(2)文中球罐赤道带的三处缺陷波图,噪声回波高度远低于显示屏满屏高20%,可适增加增益,以提高扫查灵敏度,提高那些波高较低而危害性甚大的裂纹类面状缺陷的检出率。

(3)对一些重要设备、结构、特殊材料和特殊焊接工艺制作的对接焊接接头进行100%超声波检测时,最好再配合做表面检测,以防表面及近表面的缺陷漏检。

[1] JB/T 4730.3—2005 承压设备无损检测 第3 部分:超声检测[S] .