基于能量损耗的齿轮磨损与振动相关性建模*

2010-12-03谢小鹏

冯 伟,, 谢小鹏, 刘 粲

(1华南理工大学汽车摩擦学与故障诊断研究所 广州,510641)(2广州航海高等专科学校轮机系 广州,510725)

引 言

摩擦系统油液分析与振动分析是机械设备故障诊断中两种重要的工况监测技术。学者们试图通过磨损与振动存在的相互关系去解决二者在故障诊断中表现出的一致性和精准性[1-3],但都没有解决二者如何相关和相关程度。在实际应用中,二者经常单独使用,各自只能监测到设备故障的 30%~40%[4-6]。统计分析表明,造成机械设备故障和失效主要是由机械设备的磨损引起的,磨损通常占了约 80%左右[7]。在机械设备的各类故障中,由于振动原因引起的故障高达60%以上[8]。这两个看似矛盾的数据实际却包含着磨损与振动的相关性,因为机械设备摩擦副的磨损不仅损耗大量的表面材料,同时因磨损配合间隙加大,造成摩擦副运转过程的冲击和局部摩擦副表面所承受的接触载荷增大,增加摩擦噪声和设备运行过程中的振动。近年来,国外一些学者采用不同形式的摩擦和工况研究二者的联系,取得了一些结论[3,9]。国内学者直接研究磨损与振动的相关性较少,有摩擦噪声机理方面的研究[10],同时从试验方面研究磨损与振动相关性[11],单独融合磨损参量或融合振动相关参量进行故障识别较多[12-13],虽然采用信息融合能够提供更为准确和可靠的设备故障诊断结论,但不能表明磨损与振动的相关性。本文采用齿轮副,从故障诊断能耗监测出发,通过理论建模与试验来研究磨损与振动的关联性。

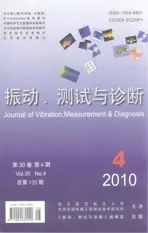

图1 磨损与振动相关性框图模型

1 磨损与振动相关性模型

为了研究齿轮磨损与振动相关性,必须确定基本关联参量。齿轮副的摩擦发热、材料磨损都要消耗拖动电机提供的能量,此时耗能的最好测量就是齿表材料的损耗表达,而齿表磨损又体现在润滑油中的磨损颗粒变化。文献[14]指出,由于摩擦所做的功有一部分以势能的形式在材料内积贮起来,当内能积累到一临界值时,便使材料从表面上脱离而形成磨屑。因此采用磨粒的定量变化反映能量的损耗是可行的。大小磨粒的直读铁谱数和光谱分析中元素的质量分数都具有定量描述齿轮磨损变化趋势和规律的特性,但由于只读铁谱的测量步骤较多,受操作者熟练程度和经验影响较大,因此选取光谱分析元素的质量分数作为齿轮磨损定量变化参数与振动参数进行比较最好。齿轮的摩擦磨损过程中,振动(噪声)是同时伴随的,振动(噪声)产生过程也消耗系统的能量,振动的大小及烈度代表了消耗系统能量的一个标度。时域信号振动速度的均方根值erms即为振动烈度,它直接反映平均振动能量的大小[15]。因此选择erms作为磨损参量变化研究其相关性,该相关性用相关度表示。

基于能耗的磨损与振动相关性系统模型如图 1所示。模型中,ΔE1为摩擦磨损耗能,ΔE2为振动耗能。根据以上分析,摩擦磨损耗能部分用光谱分析元素的质量分数变化表示,尽管元素的质量分数不能完全代表摩擦磨损耗能,但其变化趋势能反映摩擦磨损能量损耗。

由于光谱测量的元素质量分数与振动测量的erms属不同量纲,且二者的变化都具有一定的离散度,因此引入两个参数的分贝标度。分贝是机械测量参数同类量相对大小的标度,用对数表示,能提高测量参数动态范围很宽的量在零轴附近的标度精度[16]。这对采用元素相对质量分数做齿轮磨损率趋势变化分析是有利的。用分贝作标度必须规定基准量的大小,为了避免出现负数,选取测量参数中最小值作为基准量。基于此,ΔE1就用元素相对质量分数的相对标度表示,为W RS(wear relative scale);ΔE2用振动信号时域的均方根值erms的相对标度表示,为V RS(vibration relative scale),二者的数学表达式为

其中:i为元素种类,应选能反映齿表材料磨损主要元素;t为取样时间,油液取样与振动信号采集保持同步;xit为第i种元素在t时刻的质量分数;λ为比例系数,目的是为了试验数据处理中使WRS和V RS值尽量靠近。

根据式(1)和式(2)计算二者的相对偏差(relative deviaton,简称RD),并认定当 RD小于10%时二者相关,因此齿轮磨损与振动相关度为

其中:n为测量总数;分子为WRS和VRS值偏差小于 10%的测量个数。

2 模型试验检验

2.1 齿轮试验装置及方案

齿轮箱采用 SG135-2系列的 K727840ZW型号汽车变速箱,该变速箱为5级变速箱,具有6个档位(包括一个倒档位),试验采用 3档,输入扭矩为 250 N· m,输入转速为 1 800 r/min,其齿轮轴承参数如表 1所示。

图2为齿轮磨损与振动测试系统装置图。4个三相振动加速度传感器分别布置在被测变速器的输入轴轴承附近、中间轴的两端和输出轴轴承座附近。各测点传感器采集的振动加速度信号经电荷放大器积分得到振动速度信号,输入 MKII信号采集器,经 A/D转换后输入便携式手提电脑。应用MKII数据采集前端与 PAK软件分析系统对信号进行采集并保存记录,以此得到齿轮试验的振动信号。齿轮箱放油口经改装后作为润滑油取样位置,可在试验不停车状态下实时采取油样。每次取样时设备至少运行1 h,油温为70~80°C,取样前先放掉一部分油样,取样周期与振动信号采集保持一致,即每 5 h取样 1次,但前 30h中每2h曾取1次,每次取油样量为20ml左右,并贴上标签,注明取样编号、时间及油温。试验运行到520 h时停止,此时,输入端滚动轴承保持架发生脱落,运转振动加剧,噪音增大,齿表也出现一定程度的磨损和划痕。光谱分析采用的仪器为MOAⅡ型发射光谱仪,元素的测量精度为 0.01×10-6μ g· mL-1,分析时间为30 s。

表1 齿轮轴承基本参数

图2 齿轮磨损与振动测试系统装置图

2.2 磨损试验数据分析

由表1可知,用 Ti元素表现齿轮磨损最好,但 Ti元素在光谱检测中含量非常少。又由于轴承形成弹流润滑,其磨损量相比齿轮较少,因此采用 Fe,Mn和 Cr元素具有较好的代表性,此处选择 Cr元素。图3为 Cr元素质量分数变化图,可以看出齿轮的磨损呈波动增长趋势,其变化规律并不明显。图4为Cr元素质量分数梯度图,在运行前30 h左右波动范围较大,为磨合期。30 h左右后波动变化趋于平稳,表明齿轮摩擦副进入稳定的磨损期。在350 h处,Cr元素质量分数明显下降,梯度图中出现大范围的负波动,这是由于经过一段时间的取样后,齿轮箱润滑油液面低于规定的最低刻度线,此时添加了 2 L新油稀释了齿轮箱用油,导致润滑油磨粒浓度下降。

图3 Cr元素质量分数变化图

图4 Cr元素质量分数梯度变化图

分析可知,试验过程中 Cr元素质量分数梯度变化受取样定时、取样量和补油的影响,为了消除这些影响,齿轮箱在正常运行状态下,磨粒含量的变化率应该是一个相对稳定值,即摩擦副的各元素磨粒含量增加的比例是一样的。为此,对一种磨粒元素占总体磨粒元素的比例进行研究,确定该比例值为该种磨粒的相对含量,并定义为元素相对质量分数,研究其表现规律是一致的。数学表达式为

其中:i为选取磨损主要元素,i=1,2,… ,6;光谱试验分析取主要元素为 Cr,Fe,Cu,Al,Mn,Mg;t为取样时间;Git为第i种元素在t时刻的相对质量分数。

基于式(4),采用 Cr元素相对质量分数与振动测量参数对比分析。

2.3 时域信号分析

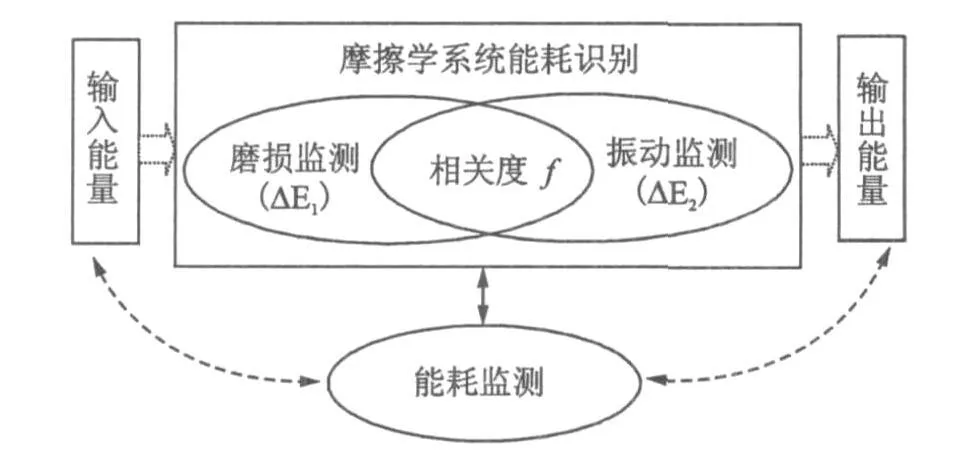

根据4个三向传感器采集到的齿轮箱体振动信号初步分析,对齿轮箱输出端选取 2#传感器的x向和输入端选取3#传感器x向采集到的振动速度信号分析,采样频率为 8 192 Hz。图 5为齿轮疲劳试验过程输出和输入端时域振动信号erms的变化趋势图。可以看出,输入和输出端的erms值在齿轮磨合期较大,表明在齿轮磨合期时齿轮振动信号的能量较大。进入正常期,erms值的变化呈锯齿形,试验进行到 500 h后,erms值迅速升高,而输入端增长比例大,表明齿轮箱在输入端有明显故障发生。

图5 时域信号erms变化趋势图

2.4 磨损与振动相关性分析

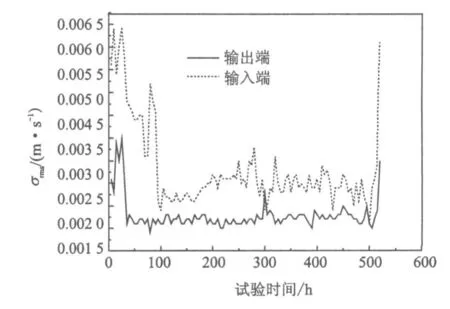

根据式(1)、式(2)和式(4),选用输出端时域信号erms做分析,对试验数据处理,做 WRS和 V RS在同坐标系下变化关系曲线,λ取 1,如图 6所示。

图6 WRS与 V RS的比较曲线

WRS和VRS的变化具有Git和erms的变化特征,即在时间轴上具有上下波动的特征。两曲线同在约30 h左右后进入相对稳定的变化阶段,即齿轮磨合期二者表现一致。过了磨合期,齿轮振动信号的VRS曲线表现相对平稳,一直到 500 h后由于保持架的碎裂引起VRS急剧增大,而WRS又经过约50 h振荡后趋于相对稳定增长趋势,这表明齿轮的磨损一直到试验结束都处在正常磨损期,但磨损逐步增加。在500h后两曲线表现趋势上差异较大,这主要是振动信号受外界影响较大,而齿轮磨损从 Cr元素的WRS变化没表现出故障,但齿轮故障是由磨损累积到一定程度表现出来的,因此到最后可以推断若保持架没出现碎裂,两曲线最终发展趋势也将同时表现出故障。

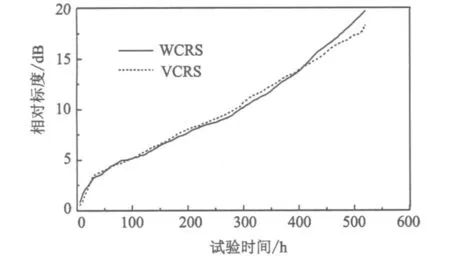

WRS和 VRS两条波动曲线虽能比较其相关性,但从图中可以看出,有时二者偏离程度较大,即相关程度偏差较大,在此借用只读铁谱定量参数中的累积总磨损量的概念,定义Cr元素相对质量分数的累积相对标度 WCRS(wear cumulative relative scale)和振动信号时域的均方根值erms的累积相对标度 VCRS(vibration cumulative relative scale)两个概念来比较二者的相关性。根据定义,WCRS和VCRS的数学表达式为

其中:t1为第1次采样时刻;tn为最后一次采样时刻。

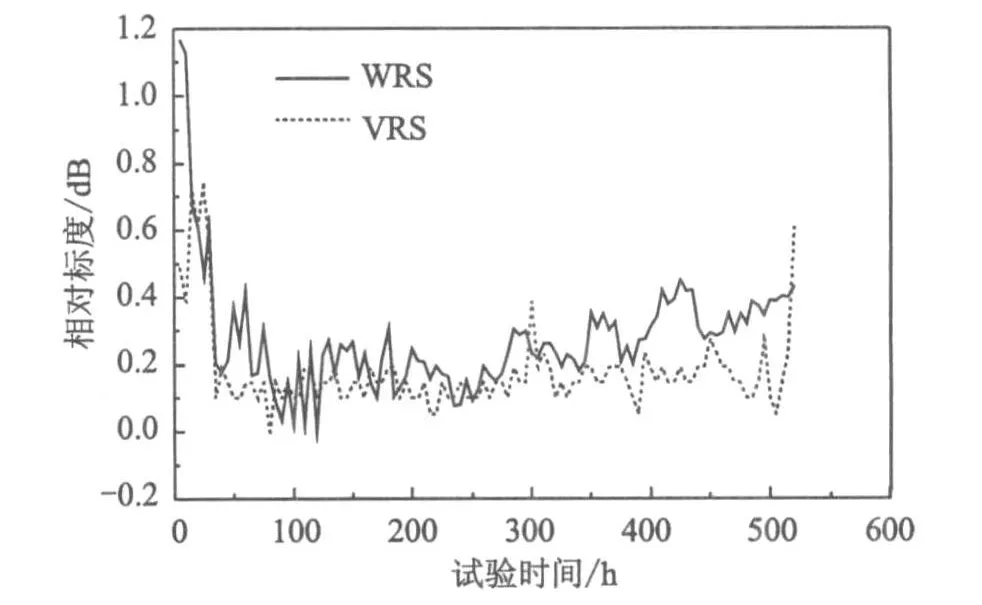

做WCRS和 VCRS在同坐标系下的曲线,λ取0.69,如图7所示。可看出,采用磨损与振动的累积相对标度方法研究齿轮疲劳试验过程中磨损与振动具有很好的相关性,同时对齿轮试验过程中磨损累积发展与振动信号能量累积表现出的趋向性是一致的。根据式(3),求得在比例系数λ=0.69条件下的相关度f=96.4%,由此可见,在齿轮疲劳磨损试验过程中,磨损与振动高度相关。

图7 WCRS与 V CRS的比较曲线

3 结 论

(1)齿轮的摩擦磨损与振动均消耗系统输入能量,基于能耗的齿轮磨损与振动相关性采用相关度表示;建立了采用 WRS和 VRS的磨损与振动相关度模型。

(2)齿轮疲劳磨损与振动试验分析表明,基于光谱分析的元素相对质量分数的累积相对标度WCRS与振动信号时域的均方根值σrms的累积相对标度VCRS验证得出磨损与振动高度相关,其相关度在比例系数λ=0.69时为96.4%。

(3)齿轮磨损与振动相关性模型建立及验证为齿轮箱故障诊断基于能量损耗变化去判别故障模式提供了又一方法。

[1] Peng Z,Kessissoglou N.An integrated approach to fault diagnosis of machinery using wear debris and vibration analysis[J].Wear,2003,255(7-12):1221-1231.

[2] Ebersbach S,Peng Z,Kessissoglou N J.The investigation of the condition and faults of a spur gearbox using vibration and wear debris analysis techniques[J].Wear,2006,260(1-2):16-24.

[3] Maru M M,Castillo R S,Padovese L R.Study of solid contamination in ball bearings through vibration and wear analyses[J].Wear,2007,40(3):433-440.

[4] Hunt T M.Condition monitoring of mechanical and hydraulic plant:a concise introduction and guide[M].London:Chapman& Hall,1996.

[5] Newell G E.Oil analysis-cost effective machine condition monitoring technique[J].Industry Lubricant Tribology,1996,51(2):119-124.

[6] Mathew H,Johnson B.Vibration and lube oil analysis in an integrated predictive maintenance program[C]∥Proceedings of the 21st Annual Meeting of the Vibration Institute.Australia:IEEE Press,1997:117-124.

[7] 温诗铸,黄平.摩擦学原理[M].2版.北京:清华大学出版社,2002:301-302.

[8] 明邦,赵鸿林.机械量测量 [M].北京:机械工业出版,1992:167-168.

[9] Mohammad Asaduzzaman Chowdhury,Maksud Helali Md.The effect of frequency of vibration and humidity on the wear rate[J].Wear,2007,262(1-2):198-203.

[10]陈光雄,周仲荣.摩擦系数影响摩擦噪声发生的机理研究[J].中国机械工程,2003,14(9):766-769.

[11]冯伟,谢小鹏,廖钱生,等.齿轮点蚀破坏中磨损与振动关系的试验研究 [J].润滑与密封,2007,32(11):69-73.

[12]袁小宏,屈梁生.机械故障诊断中的信息融合利用问题研究[J].振动.测试与诊断,1999,19(3):187-192.

[13]陈丁跃.基于信息融合与神经网络的复合振动故障诊断 [J].振动、测试与诊断,2004,24(4):290-293.

[14]金永昕,施高义.摩擦磨损原理[M].杭州:浙江大学出版社,1988:233-235.

[15]丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术 [M].北京:机械工业出版社,2005:28-29.

[16]金元生.铁谱技术及在磨损研究中的应用 [M].北京:机械工业出版,1991:120-122.