丝锥切削过程中牙齿顶部的拉毛及解决措施

2010-11-30祝新发上海工具厂有限公司技术中心200093

文/祝新发 上海工具厂有限公司技术中心 (200093)

祝新发(1975年~),男,安徽省潜山人,毕业于上海大学。现任高级工程师,主要从事材料、热处理、涂层等技术和管理工作。

一、现象及描述

随着刀具的进步和发展,刀具用材的种类将会变得更加广泛和多样,但其中很多刀具将继续以高速钢材料为主,如丝锥等。据统计,截止至2008年,高速钢丝锥占全部丝锥的比重达到95%左右。因此,对高速钢丝锥切削过程的非正常状态进行失效分析并采取措施以提高高速钢丝锥的质量,将产生积极的作用。

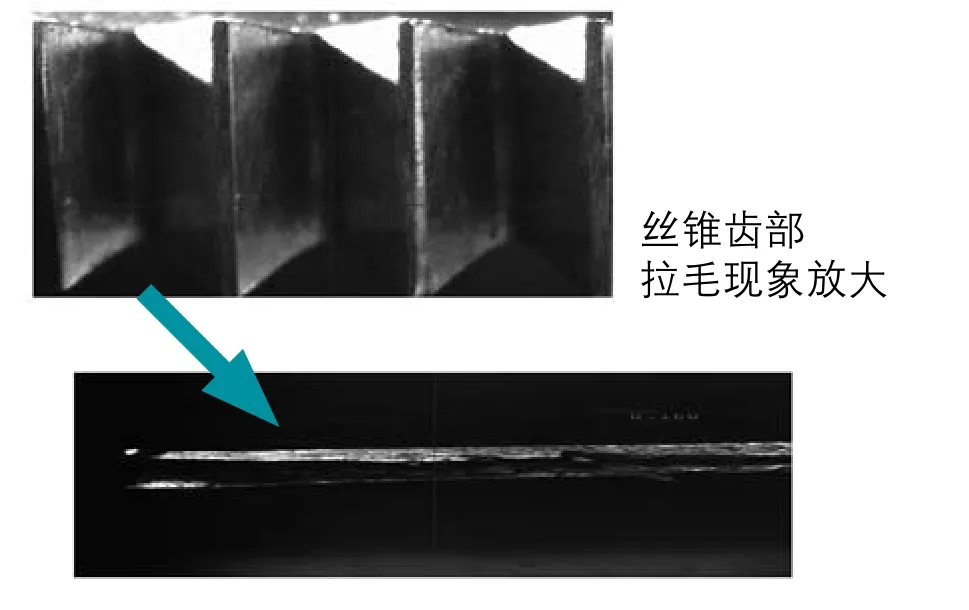

在进行丝锥切削试验过程中发现,丝锥后刀面磨损正常,螺纹孔光滑,质量正常,按JB/T 54882-1999机用丝锥产品质量分等要求,丝锥切削寿命超过一等品要求,但丝锥牙齿顶部有时会出现拉毛(俗称烂牙)现象发生(见图1),主要集中在M8、M10等。这种现象,在国内几家大的工具厂产品中都有所发现。虽然这种现象在一定程度上不影响切削,但发展到一定程度将会影响螺纹的表面粗糙度,从而导致刀具失效。从这个意义上来说,对这种现象产生的原因进行分析,并提出解决问题的措施,对提高产品质量将会产生明显的作用。

图1 M8×1.25丝锥齿顶端拉毛现象

二、原因分析

针对失效丝锥牙齿顶部拉毛现象,对其进行了材料、硬度以及现象产生过程的综合分析,主要包括以下几个方面:

1.材料和金相分析

在对易产生齿顶拉毛现象的丝锥进行材料分析时,发现一个明显的现象就是碳化物偏析严重,而齿顶脱碳层发现不明显(如图2)。其中偏析严重的如图3、图4所示。

图2 M8丝锥齿部金相情况

图3 M8丝锥纵切面金相

图4 M8丝锥横切面金相

从图3可见,材料纵切面碳化物偏析严重,达到了3.5级以上;从图4可见,横切面上,碳化物堆积较严重,且有回火不充分的现象产生。碳化物偏析严重,且颗粒较大,对于小规格丝锥来说,属于较大缺陷。偏析造成的回火不足必将导致刀具易失效。

2.硬度分析

在硬度分析过程中,主要进行了基体硬度和齿顶硬度的测试分析,硬度测试在维氏硬度计FM700设备上进行,对易产生拉毛现象丝锥的硬度测试结果如表1所示:

表1 丝锥硬度分析

从表1可见,丝锥的整体硬度处于一般丝锥硬度规定值的下限,且齿顶部硬度较基体硬度有轻微偏低。齿顶部硬度偏低,有可能在磨刃部外圆时,冷却不充分或刃部外圆磨削分配不均导致退火所致。丝锥的硬度特别是齿顶部的硬度偏低,易造成齿顶部拉毛。

3.齿顶部拉毛现象产生的过程分析

在进行切削过程中发现,齿顶部拉毛现象主要发生在退刀过程中,而在攻丝过程中发现不明显。在切削之前,对所有厂商的丝锥都进行了精度测试,进行试验的丝锥精度都在合格控制范围内。因此,此处不考虑刀具的几何形状对切削过程的影响。在退刀过程中,铁屑在排屑过程中与齿顶发生作用,一旦超过齿顶处的强度,就使齿顶部拉毛。

4.小结

通过上述分析,可以得出一个结论:

齿顶拉毛现象的产生,与材料缺陷、加工方式不合理等因素有密切关系,上述因素导致齿顶部强度降低,在刀具设计方式一定的情况下,使得在退刀过程中,铁屑对齿顶产生拉毛现象。

针对上述原因的分析,进行了针对性的试验,以期解决此种现象的发生。

三、解决措施

1.试验设计

试验设计以提高齿顶部强度为前提,为此,在试验原材料、硬度、加工方式、表面强化、切削方式等全过程进行控制,以期解决此问题。

(1) 原材料的控制:采用HY-TM2丝锥材料,严格控制碳化物偏析和颗粒大小;保证碳化物细小弥散。如图5、图6 所示。

图5 试验用材料心部纵截面淬火回火组织×100

图6 试验用材料心部横截面淬火回火组织×500

(2) 硬度的控制:采用IPSEN Turbo2Treater 高压气淬真空炉(如图7所示)进行丝锥的热处理,保证硬度的均一、可控和高度的重现性,避免硬度偏差引起试验误差。

(3) 加工精度的控制:采用德国勇克机床(如图8所示)进行全磨制加工,保证加工精度和加工过程中每一步骤的可控性,降低刃部外圆磨削过程中冷却不均和磨削量分配不均,对每一步的磨削量进行合理分配,减少退火现象的产生。

图7 Turbo2Treater 高压气淬真空炉

图8 TAPOMAT 3000 M4273/M4274数控螺纹磨床

(4) 表面强化:采用PVD RCS镀膜机(如图9所示)进行表面涂层,对丝锥表面强化。在试验过程中,拟采用TiN-ML涂层对丝锥进行表面涂层。

图9 RCS镀膜机

(5) 采用DMU 50Evo linear五轴加工中心(如图10)进行切削试验,避免人为因素影响。

图10 DMU 50Evo linear五轴加工中心

2.试验过程

(1) 材料理化及热处理性能

试验用原材料理化性能如表2所示,理化性能在正常范围之内。

表2 原材料的性能

试验丝锥按正常工艺在真空炉中进行淬火,淬火温度为1218~1222℃之间,热处理后性能如表3所示。

表3 丝锥回火硬度分析

丝锥淬火晶粒度为10.5#,如图11所示。

图11 淬火晶粒度

图12 丝锥充分回火金相

从图12可见,产品回火充分,为一级。为验证产品回火性能的充分性,用SJ-SM-2000A磁饱和测量仪进行了回火试样的钴磁测试,回火充分。

3.切削过程

本次试验按照国家切削试验规范进行切削,其磨损失效指标如表4所示。

表4 失效判断指标

切削规范如表5所示。

表5 切削规范

切削试验在DMU 50Evo linear五轴加工中心上进行。试坯材料为40Cr,调质处理,硬度222HB~229HB。

4.切削结果

切削试验期望在统一加工200孔,3.2m情况下测后刀面磨损。切削结果如表6所示。

表6 M8×1.25丝锥切削情况

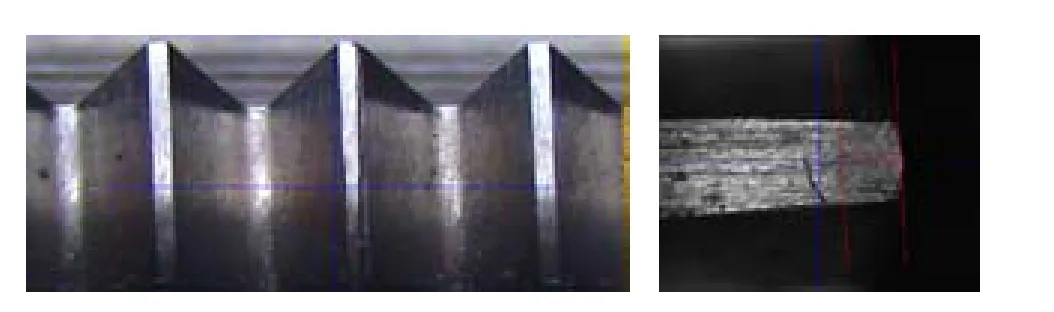

从表6可见:对于非涂层丝锥,在切削长度为3.2m的情况下,主后刀面磨损平均仅为0.225mm,优于标准规定切削长度为2.5m,磨损量为0.5mm的一等品要求。齿顶部没有出现拉毛现象,具体可见图13、图14。

图13 未涂层丝锥后刀面正常磨损(未见拉毛)

图14 未涂层丝锥后刀面正常磨损(未见拉毛)

对于涂层丝锥:在切削长度为3.2m的情况下,主后刀面未出现磨损情况,虽然切削速度有所提高,但切削效果明显优于未涂层丝锥。同时从图15、图16 可见,涂层丝锥齿顶部未观察到拉毛现象。采用TiN-ML涂层,表面维氏硬度达到2400HV0.05,大大高于丝锥基体的840HV1。这样,在切削过程中,有效增强丝锥表面的抗磨损性能,提高丝锥的强度,可降低丝锥的磨损,降低齿顶部拉毛现象的发生。

图15 涂层丝锥齿顶情况(未见磨损及拉毛)

图16 涂层丝锥齿顶情况(未见磨损及拉毛)

四、小结

丝锥齿顶部拉毛现象与刀具基体材料、热处理硬度和金相组织、刀具加工方式有着密切关系。实践证明,严格控制基体材料,完善热处理工艺,优化刀具加工方式能有效避免此类现象的发生。涂层是一种新的提高丝锥表面硬度的有效手段,通过丝锥表面的涂层强化处理,可有效提高丝锥的抗磨损性能,降低齿部拉毛现象的产生。