自由曲面光学零件的慢刀与快刀车削技术分析

2010-11-28杨舜洲冯宗杰

万 飞 杨 帆 杨舜洲 冯宗杰

(国防科技大学机电工程与自动化学院,湖南长沙 410073)

自由曲面光学零件的应用非常广泛,且常为关键零件,如某些特殊成像效果的光学系统只有采用自由曲面光学零件(如侦察卫星光学系统中补偿像差的光学零件)或复杂微结构(如红外探测器中的微透镜阵列)才能够实现[1]。近年来随着军用和民用需求的快速发展,自由曲面光学零件面形越发复杂,落差和局部曲率越来越大,其加工也愈发困难。

现如今对自由曲面光学零件最常用的超精加工方式有几种,如超精密磨削、成形铣削、超精密金刚石车削等[2]。超精密磨削和成形铣削时砂轮或刀具随着主轴旋转,工件相对刀具需进行三个或三个以上方向的进给运动以切削表面。这两种方式都可以得到超精密面形,但需要的加工时间相对较长,加工时工件的安装与调整比较困难,加工面形受到刀具尺寸的影响。而采用天然金刚石为刀具的超精密车削工艺可一次性获得超精密面形而无需后续工艺,因此得到了日益广泛的应用和研究。

就自由曲面光学零件的超精密车削技术来说,近几年广泛研究和发展的先进超精密车削技术主要有两种:慢刀伺服(Slow Tool Servo,STS)加工及快刀伺服(Fast Tool Servo,FTS)加工。本文拟对慢刀伺服和快刀伺服这两种先进车削技术的原理进行介绍、分析及比较。

1 慢刀伺服(STS)加工

典型的金刚石车床为T型布局,包括两个直线轴(X、Z)和一个旋转轴(主轴),STS加工也包含这样基本的配置和结构。不同的是,典型金刚石车床对于旋转轴进行速度控制,而STS对旋转轴与直线轴均进行位置控制,因而旋转轴构成了位置可控的C轴。如此一来,X、Z、C三轴在空间构成了柱坐标系,复杂面形零件的三维轮廓坐标(X,Y,Z)可转化为(R,θ,Z),进而能够实现对复杂面形零件的车削加工。

STS加工中,工件安装于C轴,同C轴一起旋转,金刚石刀具固定在Z轴,随Z轴进给。Z轴进给量由数控系统根据X轴位置R和C轴角度位置θ决定,即有Z=Z(R,θ)。X、Z向运动一般由直线电动机作精密进给驱动,而C轴一般由高精度空气静压轴承电主轴驱动。为使位置控制的X、Z、C三轴精确协调,STS需要配备高编程分辨率的高性能数控系统,由体现复杂面形轮廓的数控程序对所有三轴发送插补进给指令,控制刀具实现对复杂面形零件的车削加工。

图1为美国Moore公司研制的STS车床及其典型配置,X轴与Z轴成T型布局,金刚石车刀安装在车床Z轴上,C轴安装在X轴上,通过X-Z-C轴插补控制,实现复杂面形零件的车削加工。

机床典型配置:

C轴:高精密空气静压轴承、无刷直流电主轴;

编码器线数:20480000脉冲/r;

运动精度:轴向:≤25 nm,径向:≤25 nm;

X、Z 轴行程:200、350、450 mm;

X、Z轴驱动系统:无刷直流直线电动机;

传感器:光栅线位移传感器;

传感器分辨率:0.034 nm;

敏感方向直线度:0.3 μm/全长;

数控系统可编程分辨率:1 nm(进给)/0.00001°(旋转)。

由于需要多轴插补联动,STS更适于加工光滑连续表面,STS刀架响应频率和主轴转速成简单线性,其关系可描述为[3]

式中:Fs为刀架响应频率,Hz;n为主轴转一圈需要进刀次数;N为主轴转速,r/min。

对于每转需进刀两次、主轴转速为500 r/min的光滑连续表面STS加工,需刀架的响应频率为2×500/60即16.67 Hz。从式(1)易知,由于进给轴Z轴具有一定的质量,其频率响应能力有限(几十赫兹),这也限制了主轴转速的提高。一般慢刀伺服其主轴转速限制为每分钟数百转,这导致加工需时较长,表面粗糙度值较普通车削时有所增大[4]。

2 快刀伺服(FTS)加工

用作FTS加工的超精机床一般也为T型布局,不同的是在FTS加工中,Z方向的进给不是由Z轴完成,而是由安装于Z轴但独立于车床数控系统之外的一套附加装置——FTS系统来完成,Z轴只用来进行初始对刀。FTS系统为可控精密位移装置,配合主轴的回转与X向进给,驱动刀具在Z向产生高频响、小行程的精密进刀运动,从而完成自由曲面光学零件的精密高效加工。车床数控系统依据设定的数控程序控制X轴进给和C轴旋转,X轴与C轴可以根据零件加工要求独立选择速度或位置控制模式。FTS与车床数控系统之间只有单向通讯关系,FTS系统实时检测主轴角度位置传感器(如光电码盘)θ及径向位置传感器(如光栅)信号R,实时发出控制量 Z=Z(R,θ),控制刀具实时进刀。FTS加工自由曲面光学零件的原理如图2所示[4-5]。FTS系统刀架响应频率、跟踪精度对零件的最终加工质量有决定性作用。

由于不需要多轴联动,FTS更适于加工不连续或突变表面,快刀伺服刀架响应频率可描述为[3]:

式中:Ff为刀架响应频率,Hz;Rmax为工件最大半径;N为主轴转速,r/min;P为最大圆周上两次进刀所走过的弧长。

对于主轴转速为500 r/min、直径10 mm的工件,透镜间距为1 mm的微透镜阵列的快刀伺服加工,需刀架的响应频率为(2×π×5×500)/(60×1)即261.67 Hz。

FTS需要实时响应主轴转角变化以控制进刀量,因此FTS刀架的频响是反映FTS加工能力的最主要指标之一。一般都选择具有高频响特性的装置作FTS刀架,如压电陶瓷器件及音圈式激振器等。FTS加工时主轴转速也受限于FTS的频响能力。

3 慢刀伺服与快刀伺服加工比较分析

慢刀伺服加工与快刀伺服加工具有相似的加工动作和机床结构,都需要获得精确的主轴转角θ数值,都能够实现自由曲面光学零件的车削加工,但两者也有许多不同之处[6]。

(1)STS需要专门的高编程分辨率的数控系统以进行包括主轴的三轴插补运算,需要专用的刀具轨迹生成器和插补算法设计;

(2)FTS不一定非得配备专用高精数控系统,其数控系统的任务仅在于对C轴和X轴进行平稳驱动,精确的位置信息通过角度传感器和径向传感器感知并由FTS实时进行采集;FTS模块及其专有控制系统是独立于超精机床的附加模块,Z向进给由FTS实现,Z轴只用来初始对刀;

(3)STS需要对X、Z、C三轴进行超精密的位置伺服联动控制,本质上是三轴或四轴联动机床,因此对各轴传感器的要求极为苛刻,通常需要主轴编码器达到数十万线,X轴和Z轴的光栅尺具有极高的分辨率,这一定程度上增加了系统成本;FTS加工的核心是FTS伺服模块,各轴间不存在联动关系,所用传感器能够满足最终面形的精度要求即可;

(4)STS在加工前需要对零件面形进行多轴协调分析,进而确定走刀路径和刀具补偿,以生成最优的数控程序;FTS在加工前需对零件面形进行精确计算,生成能表征零件面形的数据文件,精确进刀取决于FTS的控制性能;

(5)从切削连续性说,STS为连续切削,而FTS在面形突变处则可能包含有断续切削;

(6)相对来说,STS运动频响低(几十赫兹)、行程很大(1~100 mm),适合加工大型且面形连续的复杂面形零件;而FTS模块运动频响高(一百赫兹以上)、行程较小(500 μm以下),更适于加工面形突变或不连续、有限行程内的微小结构。

理论上,慢刀伺服可以加工任何复杂的面形和结构,但对于面形突变的微小结构,势必要降低主轴转速至很低(如10 r/min以下),从精度、效率及加工材质方面考虑,这实际上是不可取的。

不难得出结论:由于实际进刀方式、运动频响、行程和加工对象的较大区别,慢刀伺服和快刀伺服在控制方式、复杂面形生成、走刀路径规划、切削机理及工艺参数选择等方面都截然不同。可以说,二者具有相似的成形运动,但其实是具有本质区别的两种超精密车削工艺。

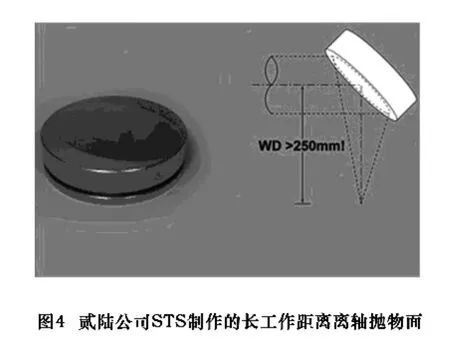

图3与图4是典型慢刀伺服系统可加工零件,表面粗糙度要求较高,面形光滑且整体落差较大,对进给轴频响要求低但进给轴的行程需较大。

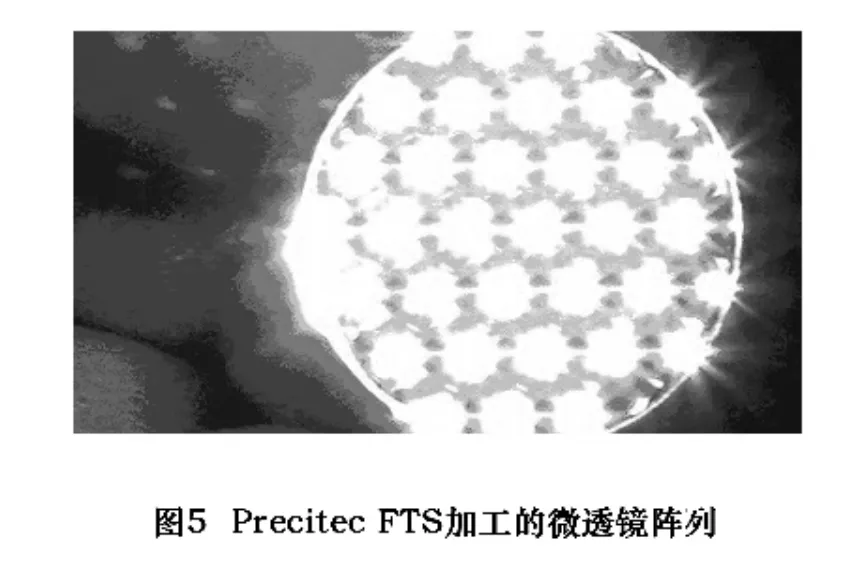

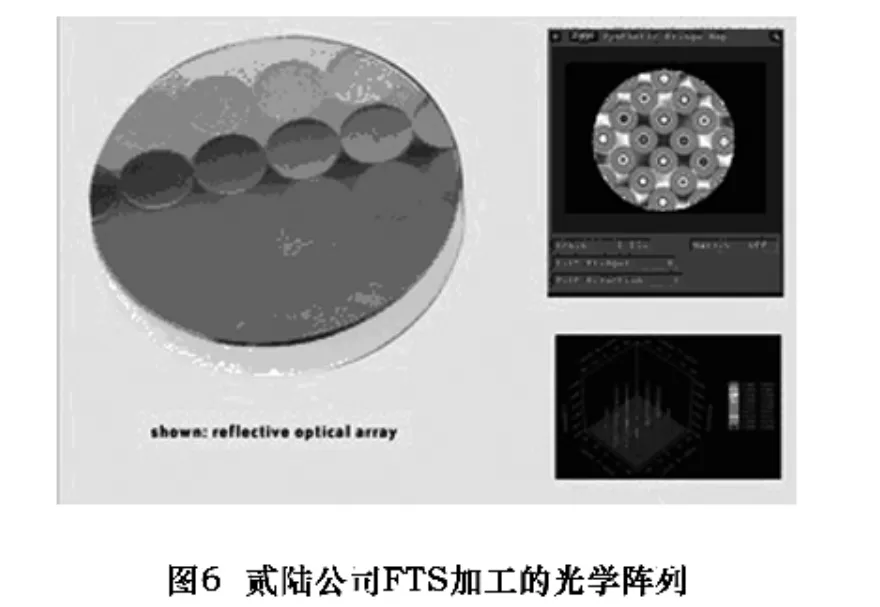

图5与图6是典型快刀伺服系统可加工零件,面形复杂,局部可能存在不连续或不光滑曲面,但面形落差较小,对要求伺服刀架具备较高的频率响应能力。

快刀伺服和慢刀伺服作为两种先进车削工艺,随着自由曲面光学零件的日益广泛应用而成为研究热点。美国、新加坡等国外几家著名超精密机床公司已有系列产品,如美国Moore公司的Nanotech STS系列,Precitech公司的Nanoform STS系列和FTS500、FTS70、FTS30系列等。国内香港理工大学先进光学制造中心购买了Precitech公司的Nanoform 350超精密机床和FTS30快刀伺服系统用于光学自由曲面零件的加工和工艺研究,清华大学、哈尔滨工业大学等高校均对快刀伺服加工开展了相应的研究,国防科技大学对慢刀及快刀伺服加工均开展了研究,但由于起步较晚,目前未见有产品级系统的相关报道。

4 结语

自由曲面光学零件的面形复杂,精度要求很高,加工困难。本文介绍了当前自由曲面光学零件超精密车削加工的两种先进技术:慢刀伺服及快刀伺服两种先进车削工艺。慢刀伺服对主轴与进给轴、Z轴均进行位置控制且三轴联动插补运动,适于加工面形光滑连续且行程较大的零件;快刀伺服Z轴为独立进刀装置,只检测主轴及X轴的位置而无需联动插补运动,适于加工行程较小、面形复杂或具不连续表面,对伺服刀架的频响要求较高。本文也分析比较了慢刀及快刀加工在机床结构、进刀方式、伺服特点及加工对象等方面的异同。

[1]李荣彬,杜雪,张志辉.自由曲面光学设计与先进制造技术[M].香港:香港理工大学先进光学制造中心,2005.

[2]袁哲俊,王先逵.精密和超精密加工技术[M].北京:机械工业出版社,1999(7).

[3]Kirk Rogers,Jeff Roblee.Freeform Machining with Precitech Servo Tool Options[J].Precitech Ultra Precision Technology,2005,25(5):1-10.

[4]S.To,T.C.Kwok,C.F.Cheung,W.B.Lee.Study of ultra-precision diamond turning of a microlens array with a fast tool servo system[J].Proc.of SPIE,2006,6149(5):190-196.

[6]杨帆,等.复杂面形/结构零件的快速伺服车削技术[J].中国机械工程,2009,21(20):2591-2593.

[7]段纬然.自由曲面光学零件车削加工关键技术研究[D].长沙:国防科学技术大学硕士学位论文,2007(12).