牵引电机通风机叶轮叶片的断裂原因分析及设计改进

2010-11-27范祖和马武福

范祖和,马武福

(中国南车集团 资阳机车有限公司 机车研发部,四川资阳641301)

针对我公司DF8B和CKD7F电传动内燃机车装用的部分牵引电机通风机出现叶轮的叶片端部断裂、叶片铆钉严重拉变形和拉断的情况,采用有限元分析软件ANSYS,建立了叶片的三维模型,对原设计方案叶轮的叶片进行了有限元计算和多种方案的比较计算,提出了通风机叶轮的设计改进方案,并对改进方案叶轮的叶片强度进行了计算分析。

1 叶轮叶片的结构及相关参数

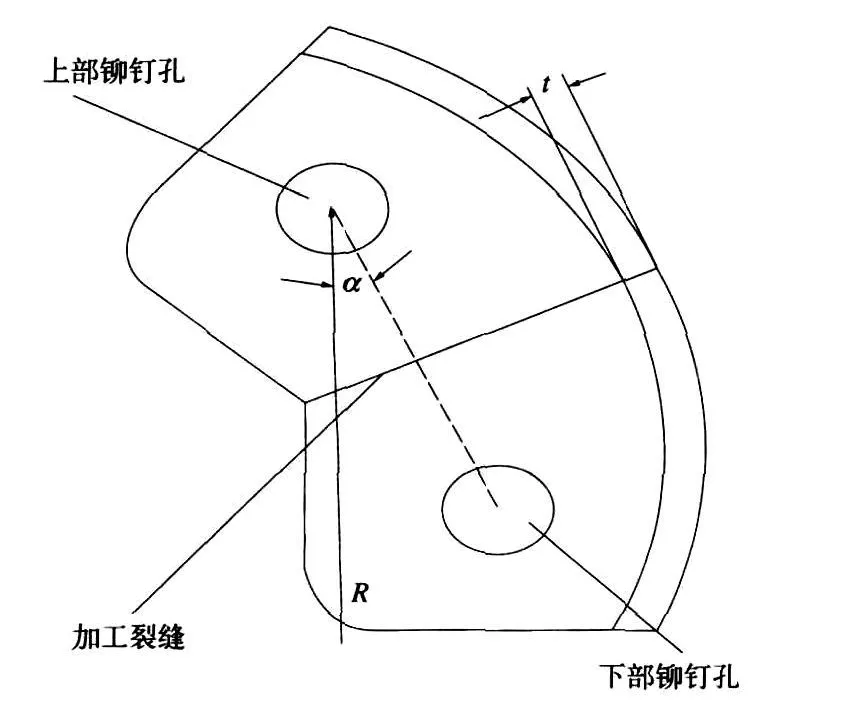

通风机为离心式前弯型叶片通风机,叶轮的工作转速ω=2 680 r/min,叶轮上有52片结构及安装方式均相同结构的叶片。叶片为圆弧式结构,叶片厚度t=1.5 mm,长度L=187 mm,叶型部分与端面的过渡内圆角r=3 mm。图1所示为叶片的端面结构简图,叶片两端面各有上、下两个铆钉孔,通过铆钉孔用铆钉将叶片与叶轮的后板、前板相连接,为便于机械加工成型,叶片两端面上均有折弯工艺裂缝。图1中α为叶片在叶轮上的安装角,R为上铆钉孔中心至通风机叶轮旋转中心的安装半径。叶片的材料牌号为Q235-A,屈服强度σs≥235 MPa,抗拉强度 σb=375~ 460 MPa,弹性模量E=210 GPa,泊桑比y=0.3,密度 ρ=7 850kg/m3。

图1 叶片的端面结构简图

根据实际运用经验,通风机工作时,叶片断裂多从与叶轮后板相连的后端面上部铆钉孔开始。

2 计算模型的建立

在通风机工作时,叶轮叶片承受的载荷主要有叶片正反面的风压差、叶片自身重力、叶轮前后板变形产生的反力、离心惯性力、铆钉孔处铆钉的支反力,与惯性力、铆钉孔处铆钉的支反力相比,前三者对叶片强度的影响可忽略不计[1],因此本次分析只考虑离心力及其引起的支反力对叶片的作用。

以往常规计算方法,只考虑叶片所受到的最大弯曲应力,方法极为近似,且不能考察如上所述叶片铆钉孔的受力情况。为使计算工作经济可行,采取了以下措施进行计算:(1)根据叶片的结构、所受载荷特点,把叶片简化为相对于其中部的对称结构,以减少计算量;(2)为准确模拟叶片端面的受力情况,模型中除考虑加工裂缝处的接触外,还建立铆钉模型以考虑叶片铆钉孔处的接触;(3)为了对多种设计方案的叶片进行比较分析,采用ANSYS软件的参数化语言完成实体建模,再进行网格划分生成最终的计算用有限元模型,并且不同方案下的建模、计算、结果处理方法一样,实现了计算模型、计算方案的程序化、参数化和对比性。

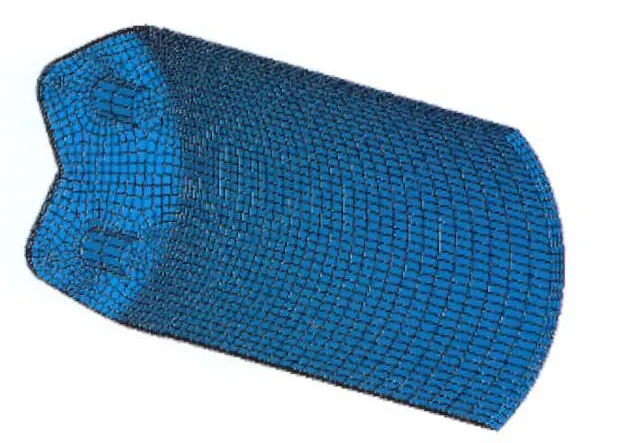

图2为建立的叶片原设计方案的有限元计算模型,模型单元数为5 928个,其中SOLID45单元5 592个,CONTA173单元192个,TARGE170单元144个,单元节点数7 992个。

3 叶轮原设计方案叶片的计算结果及分析

根据叶片的材料属性及叶片在工作过程中处于复杂的3向应力状态,采用计算的等效应力考察叶片强度。

图2 原设计方案叶轮的叶片有限元计算模型

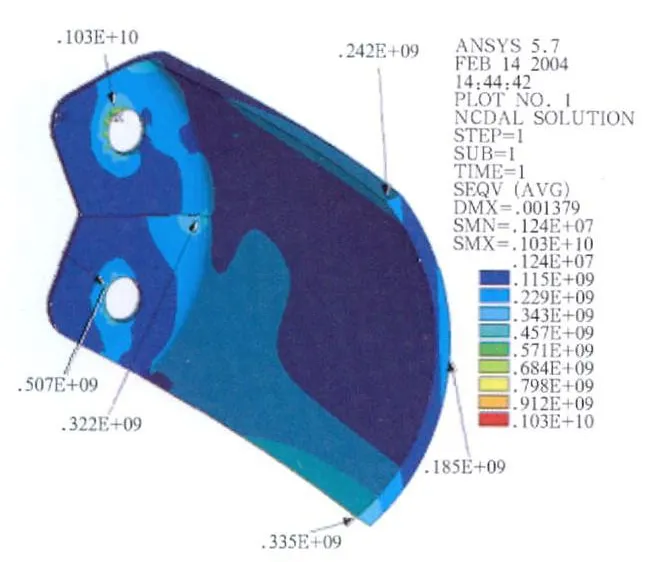

图3为原设计方案叶轮的叶片工作应力图,上、下铆钉孔处的应力均超过了叶片材料的抗拉强度σb,应力值分别为1 030 MPa、509 MPa,铆钉孔的大应力值是由于铆钉孔承受叶轮旋转时叶片的全部离心力所引起的;其他部位以叶片中部下方位置应力较大,为335 MPa,该部位由于承受叶片离心力引起的最大弯矩,因而应力值较大;另外,叶片过渡圆角加工裂缝处的应力也较大,为322 MPa,该部位的应力是由于叶轮旋转时叶片端面上、下两半互相接触挤压时产生的。

图3 原设计方案叶轮的叶片工作应力(Pa)

由叶片应力分布情况可知,叶片最容易变形和破坏的位置为铆钉孔,尤其是上铆钉孔,这与叶片的破坏情况相符,因此叶片端面的铆钉孔破坏是由于工作应力过高所致;另外,叶片其他部位如叶片中部、过渡圆角加工裂缝处的工作应力都超过了叶片屈服强度的下限值,这些部位易发生塑性变形。因此应对叶片进行结构改进,降低叶片的工作应力,特别是铆钉孔部位的工作应力,以满足通风机叶片的工作强度要求。

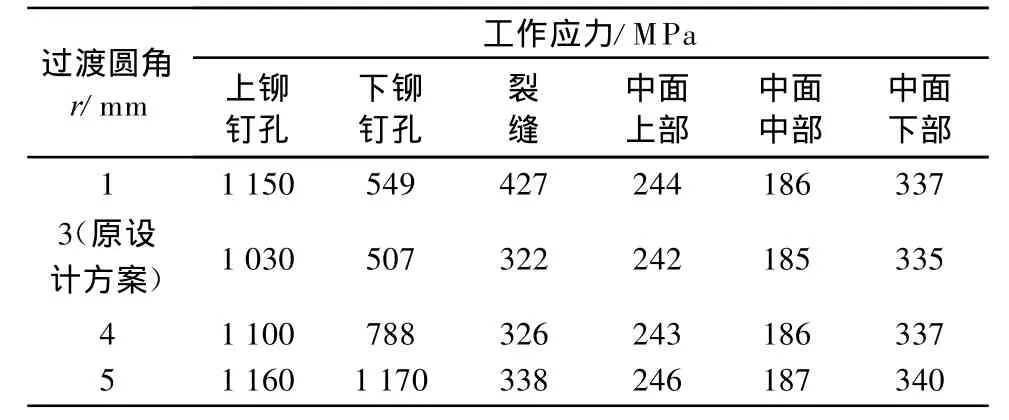

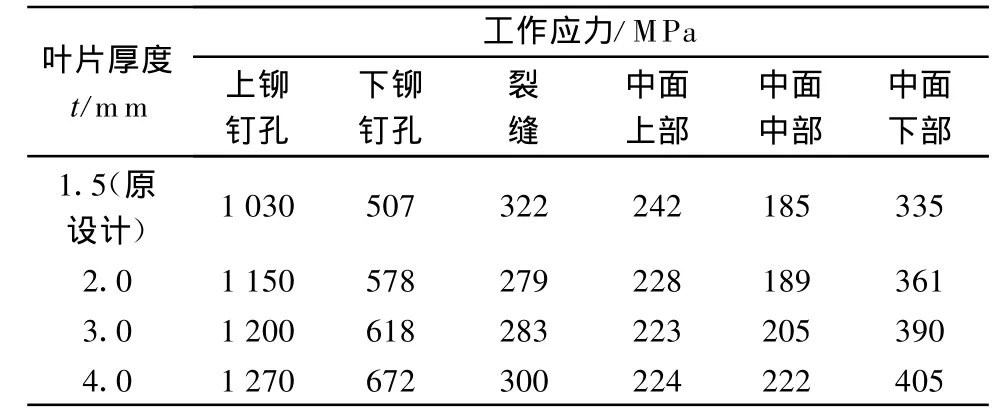

为保证通风机的气动性能要求,叶片的安装角α、安装距离R、工作转速 ω均不可以调整,能调整的叶片结构参数只有叶型部分与端面的过渡内圆角r、叶片厚度t。为了作比较,我们计算了不同过渡圆角r及不同厚度t时叶片的工作应力,计算结果如表1、表2所示。

表1 不同过渡圆角下叶片的工作应力计算值

表2 不同厚度下叶片的工作应力计算值

从表1、表2可知,调整叶片厚度、叶片过渡圆角对降低叶片的应力作用不大。几种过渡圆角情况下,原设计方案铆钉孔处的应力情况还是最好的;而随着叶片厚度的增大,叶片离心力增大,叶片铆钉孔及许多部位的工作应力普遍增大。

4 通风机叶轮设计方案改进

由以上计算结果可知,原设计方案叶轮的叶片工作应力过高,而调整叶片允许的结构参数又不能有效地降低其工作应力,因此必须对叶轮作结构改进。叶片的工作应力主要是由旋转离心力引起的,因此若离心力对叶片的作用减小,叶片的工作应力肯定降低。

为减小离心力作用,对叶轮作以下改进:(1)在叶片长度方向中部加焊一强度足够的圆环板作为叶轮的中板,使叶片高度的一半与之相连,以降低离心力作用;(2)叶片端部不留折弯工艺裂缝,以避免象原设计方案那样该处出现较高的应力值。

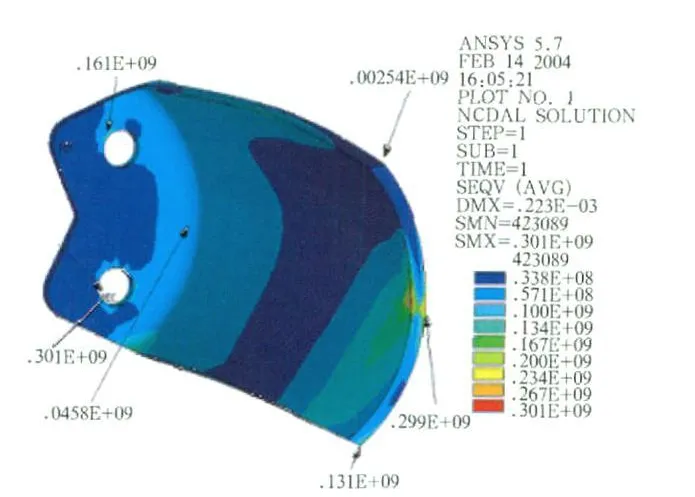

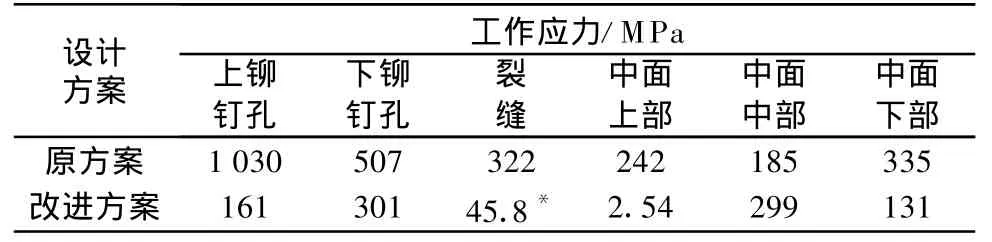

经计算,叶轮改进方案的叶片工作应力如图4所示。叶轮改进方案的叶片应力与叶轮原方案的叶片工作应力对比情况如表3所示。

由图4、表3可知,经过改进后叶轮的叶片工作应力更加均匀,除叶轮中板处叶片中部应力比原方案叶轮叶片高外,叶片其余位置工作应力大大降低。改进方案叶轮叶片的下铆钉孔处工作应力最大为301 MPa,其次是叶轮中板处叶片中部,为299 MPa,两者均超过了叶片材料屈服强度σs值,在工作时会使相应位置产生塑性变形。因改进方案叶轮的叶片最大工作应力仍接近叶片材料抗拉强度σb的下限值,故叶片有一定的强度余量,但余量不大。

图4 叶轮改进方案的叶片工作应力(Pa)

表3 原设计方案叶轮叶片与改进设计方案叶轮叶片的工作应力

5 结论

(1)原设计方案叶轮的叶片断裂,是叶片工作应力过大造成的。调整叶片厚度、过渡圆角半径对降低叶片工作应力作用不大。

(2)叶轮经改进设计后,叶片的工作应力大大降低,但仍有部分位置的应力超过材料的屈服强度σs值,接近叶片材料抗拉强度σb的下限值,叶片有一定的强度余量。通过改进的通风机在2003年我公司出口越南的机车上运用至今,再未出现叶轮的叶片端部断裂、叶片铆钉严重拉变形和拉断的情况。

(3)计算没有对叶片强度考虑一定的安全系数,建议除对叶轮作设计方案改进外,叶片最好采用强度较高的材料。

[1]张选清,许德与.离心式与轴流式通风机[M].北京:水利电力出版社,1983.

[2]成心德.离心通风机[M].北京:化学工业出版社,2007.