等离子喷涂纳米团聚体粉末热力耦合的有限元数值模拟

2010-11-24王东生田宗军王泾文段宗银沈理达黄因慧

王东生,田宗军,王泾文,段宗银,沈理达,黄因慧

等离子喷涂纳米团聚体粉末热力耦合的有限元数值模拟

王东生1,2,田宗军2,王泾文1,段宗银1,沈理达2,黄因慧2

(1. 铜陵学院 机械工程系,铜陵 244000;2. 南京航空航天大学 机电学院,南京 210016)

采用有限元软件中的间接热力耦合方法,建立等离子喷涂纳米团聚体 ZrO2-7%Y2O3(质量分数)粉末热力耦合有限元模型,对喷涂过程中粉末的热应力进行研究,分析粉末直径和喷嘴出口处等离子焰流温度对粉末应力的影响。同时进行相应的等离子喷涂试验,并从理论上分析喷涂过程中粉末破碎的原因及破碎机理。结果表明:在等离子喷涂过程中,粉末中心存在较大的拉压力,随着粉末飞行时间的增加,粉末中心拉应力先增加后减小;粉末直径越大,粉末中心最大拉应力越大,出现最大拉应力的时间越晚;喷嘴出口处等离子体温度越高,粉末中心的最大拉应力也越大,而出现最大拉应力的时间没有明显差别;等离子喷涂纳米涂层的表面有3类组织,单个或少量纳米粒子团、以亚微米级尺度为主的小球以及较大尺度的不规则体;这3类组织是由等离子喷涂过程中纳米团聚体粉末内部较大的拉应力而引起粉末破碎形成的,其破碎形式与爆炸破碎机理相符。

纳米团聚体粉末;等离子喷涂;数值模拟;温度场;应力场;破碎机理

纳米材料由于其结构的特殊性,具有一般材料难以获得的优异性能,为表面涂层性能的提高提供有利的条件,徐滨士等[1]提出了“纳米表面工程”的概念。等离子喷涂具有沉积速度快、生产效率高、适用范围广等优势,使其成为目前国内、外最常用的纳米涂层技术之一[2−5]。由于单个纳米粒子质量小、比表面积大、表面能高、流动性差,不适合直接用于等离子喷涂,因此,在实际应用中是将纳米粒子制备成能够直接进行等离子喷涂的纳米团聚体粉末。

在等离子喷涂过程中,粉末的状况对涂层的性能如孔隙率、结合强度、涂层的组织以及喷涂的沉积效率等有着重要的影响[6−7],特别是对于等离子喷涂纳米团聚体粉末,在涂层中保留一定比例的纳米组织是其基本目标,同时为保证涂层的粘接强度,需要使粉末有适当的熔化程度[6]。但是,由于等离子喷涂过程中等离子焰流温度非常高,而且粉末在等离子焰中的停留时间很短,因此,对等离子喷涂过程中粉末的状况(如温度和应力)实时观测非常困难,尤其是对粉末内部状况的在线观测几乎是不可能的。然而,了解等离子喷涂过程中粉末的状况对优化喷涂工艺参数、预测涂层性能以及获得性能良好的纳米结构涂层都有着十分重要的理论和工程应用价值。因此,对等离子喷涂过程中粉末的状况通常用数值模拟的方法来分析,对于等离子喷涂纳米团聚体粉末温度场数值模拟已有研究报道[7-11],而针对喷涂过程中纳米团聚体粉末应力场的数值模拟研究还很少[12]。

本文作者采用ANSYS有限元软件中的间接热力耦合方法,在已有的等离子喷涂纳米团聚体 ZrO2-7%Y2O3(质量分数)粉末熔化过程数值模拟基础上[13],建立等离子喷涂纳米团聚体粉末热力耦合有限元模型,并对喷涂过程中粉末的热应力进行研究,分析粉末直径和喷嘴出口处等离子焰流温度对粉末应力的影响,同时对纳米团聚体粉末进行等离子喷涂试验,并从理应上讨论喷涂过程中粉末破碎的原因及破碎机理,以期为等离子喷涂纳米团聚体粉末提供一定的理论参考。

1 模型的建立

1.1 几何模型及网格划分

模型所用粉末是采用喷雾干燥然后烧结制备的美国Inframat公司牌号为Nanox S4007纳米团聚体粉末,其名义成分为 ZrO2-7%Y2O3(质量分数),粉末尺寸分布范围为40~100 μm。图1所示为相应的纳米团聚体粉末形貌。由图 1(a)可看出,团聚体粉末为很好的球形颗粒。从图1(b)可以看出,由于制备过程的烧结作用,粉末表面的纳米粒子已经有所长大。从图 1(c)粉末的内部形貌可以看出,内部纳米粒子几乎没有长大,基本维持了原始30~80 nm的纳米尺度,只是由于制备过程的烧结作用使纳米粒子界面有一定的程度的缩颈和粘连。另外从图中可以看出粉末内部的孔隙率较高,由粉末的松装密度得到其孔隙率大约为0.7。

图1 纳米团聚体ZrO2-7%Y2O3粉末的SEM像Fig.1 SEM images of nanostructured agglomerated ZrO2-7%Y2O3 powder: (a) All powder; (b) Powder surface; (c)Powder inner

为简化模型,对纳米团聚体粉末作如下简化假设:1) 粉末为标准球形;2) 材料连续和各向同性;3) 忽略粉末四周等离子射流的温度梯度;4) 不考虑初始应力。考虑到模型及边界条件的对称性,为减小计算量,在建模过程中,按八分之一球体建模。严格地说,在等离子喷涂过程中,纳米团聚体粉末的温度场与应力场是双向耦合的,但应力场对温度场的影响相对较小,为了简化分析过程,采用热力单向耦合,忽略应力场对温度场的影响[14]。在模拟过程中,先进行等离子喷涂过程中粉末温度场分析,然后将温度场的结果作为应力场分析的载荷,进行应力场的分析。关于等离子喷涂过程中的等离子弧焰流温度、粉末速度分布以及粉末在等离子体中的传热模型可参考文献[13]。对于温度场模型,选用 Solid70三维实体热单元,采用映射网格划分策略,整个模型包括16 384个单元,17 985个节点,所建立的有限元模型如图2所示。应力场分析的模型和网格划分与温度场分析完全相同,只是把Solid70热分析单元转换成 Solid45三维实体结构单元。另外,对模型的3个平面施加对称位移约束。

1.2 材料的热物性参数

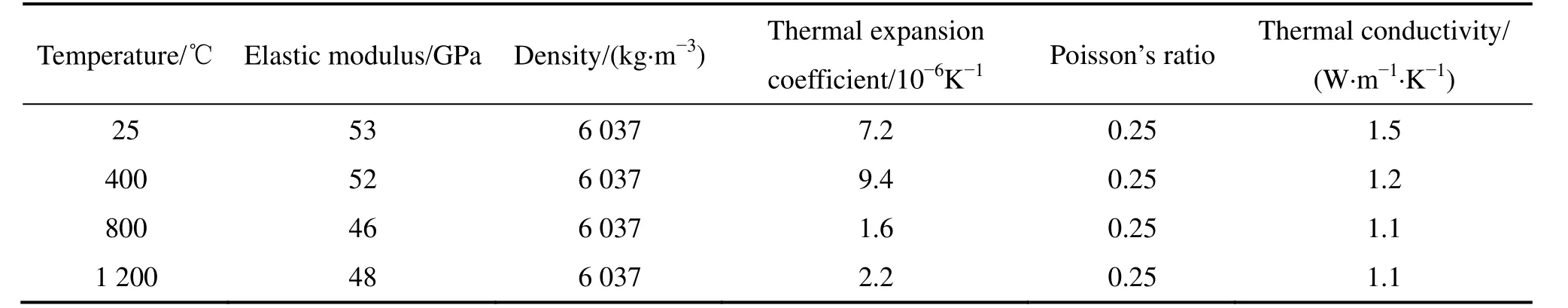

材料的热物性参数对纳米团聚体粉末模型的计算结果有至关重要的影响,ANSYS程序中以表格的方式给定各典型温度处的参数值,利用插值法和外推法确定各未知温度处的值。ZrO2-7%Y2O3陶瓷的热物性参数见表 1[15]。而纳米团聚体粉末有较高的孔隙率,孔隙的存在对材料热物性参数有很大的影响。对于密度和比热容直接换算:ρ=ρ0(1−φ),c=c0(1−φ),其中 ρ0和c0为致密材料的密度和比热容;ρ和c为换算的材料密度和比热容;φ为孔隙率;热传导系数用麦氏方程折算[13]:λ=λ0(1−φ)/(1+φ),式中 λ0和 λ分别为致密材料和折算后材料的热传导系数;对于弹性模量用如下公式换算[16]:E=E0(1−1.9φ+0.9φ2),E0、E 分别为致密材料和折算后材料的弹性模量。经过换算的纳米团聚体ZrO2-7%Y2O3粉末的热物性参数见表2。

2 计算结果与分析

2.1 模型计算结果

应用ANSYS的参数化设计语言建立等离子喷涂纳米团聚体粉末热力耦合有限元模型,计算纳米团聚体ZrO2-7%Y2O3粉末在等离子喷涂过程中的温度和热应力情况。模拟计算的参数为:纳米团聚体粉末直径为70 μm,粉末孔隙率为0.7,粉末初始温度为80 ℃,粉末初始速度(喷嘴出口)为250 m/s,喷嘴出口处等离子弧温度为 15 000 K,等离子体换热系数为 5 000 W·m−2·K−1,喷涂距离为 100 mm,距离因子参数为 0.2。在此参数下,纳米团聚体粉末从喷嘴出口飞行至基板的时间为0.446 ms。

图2 纳米团聚体粉末有限元模型示意图Fig.2 Schematic diagram of finite element model of nanostructured agglomerated powder: (a) Geometric model; (b) Mesh generation

表1 ZrO2-7%Y2O3粉末的热物性参数[15]Table 1 Thermal-physical properties of ZrO2-7%Y2O3 powders[15]

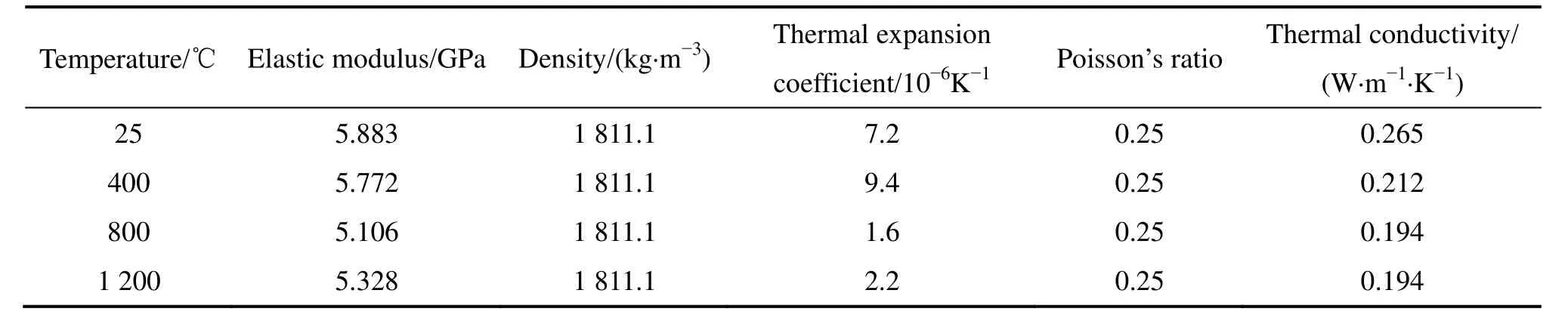

图3所示为等离子喷涂过程中纳米团聚体粉末飞行0.1、0.2、0.3和0.4 ms时(从离开喷嘴开始计时)的温度场分布。关于喷涂过程中粉末的温度历程以及工艺参数对其影响的详细分析内容见文献[13]。

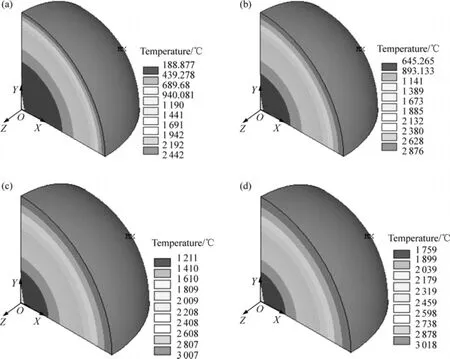

图4所示为不同时刻纳米团聚体粉末的应力场分布。由图4可见,在粉末表面有最大的压应力,在粉末中心的拉压力最大,应力从粉末表面到中心梯度变化。另外,粉末表面总是表现为压应力,而粉末中心总是拉应力。这是由于在等离子喷涂过程中,粉末受热温度升高,但粉末表面的温度要高于粉末内部的温度,因此粉末表面的体积膨胀受到粉末内部的约束,表现为压应力,相应的粉末内部受拉应力作用。而纳米团聚体粉末内部的较大的拉应力有使粉末破碎的趋势,在后面将对此作详细的讨论。

不同时刻粉末径向应力分布曲线如图5所示。由图5可知,比较几条曲线可以看出,在开始阶段(t=0.1 ms),粉末表面有较高的应力值,并且径向有较高的应力梯度,随着时间的增加,应力值和应力梯度逐渐减小。分析其原因如下:在粉末进入等离子射流的初期,由于粉末表面与等离子体之间有较大的温差,因此,粉末表面升温较块,温度梯度较大,所以表面有较大的应力;随着温差的减少,升温速度开始变慢,温度梯度变小,相应的应力值和应力梯度也减小。而粉末内部的应力变化规律与表面应力变化有一定的区别,随着时间的增加,其应力值和应力梯度先增加后减小。这主要是由于ZrO2-7%Y2O3陶瓷材料热导率较低,再加上团聚体粉末较高的孔隙率,使其热导率进一步降低,表面热量较难传递到粉末内部。在初期,粉末内部升温很慢,温度梯度也较小,因此热应力和应力梯度都较小;而在中间阶段,随着加热时间的增加,中心温度逐渐增加,应力和应力梯度也有所增大;而到后期,与表面温度变化类似,由于与外部温差的减少粉末内部温度增加趋势也逐渐变小,应力和应力梯度又开始变小。另外,与粉末表面压应力径向梯度相比,粉末内部拉应力径向梯度明显要小,表现为应力曲线比较平缓。

表2 换算后纳米团聚体ZrO2-7%Y2O3粉末的热物性参数Table 2 Equated thermal-physical properties of nanostructured agglomerated ZrO2-7%Y2O3 powder

图3 不同时刻纳米团聚体粉末温度场分布Fig.3 Temperature field distributions of nanostructured agglomerated powder at different times: (a) 0.1 ms; (b) 0.2 ms; (c) 0.3 ms;(d) 0.4 ms

图4 不同时刻纳米团聚体粉末应力场分布Fig.4 Stress field distributions of nanostructured agglomerated powder at different times: (a) 0.1 ms; (b) 0.2 ms; (c) 0.3 ms; (d) 0.4 ms

图6所示为纳米团聚体粉末表面点和中心点在喷涂过程中的应力循环曲线。由图6可见,随着喷涂的进行,粉末表面压应力先快速增加然后缓慢减少,在0.075 9 ms时,粉末表面有最大的压应力17.42 MPa。而粉末中心的拉应力也是先增加后减少,但其应力变化较表面要平缓;在0.169 6 ms时,粉末表面的拉应力最大,达到14.09 MPa。因此,如果粉末在喷涂过程中发生破碎,那么应该发生在内部拉应力达时最大值前,也就是说不超过0.169 6 ms,即喷涂的前半程。

2.2 工艺参数对粉末应力的影响分析

在等离子喷涂过程中,影响粉末状况的因素有很多,如粉末的粒度和等离子体温度等。这些因素直接影响着粉末在喷涂过程中的温度和应力状况,因此,研究这些因素是如何影响粉末应力至关重要。

图5 不同时刻粉末径向应力曲线Fig.5 Stress curves along powder radial direction at different times

图6 粉末上不同点的应力循环曲线Fig.6 Stress evolutions of different points of powder

2.2.1 粉末直径对粉末应力的影响

图7所示为直径分别是40、70以及100 μm的粉末表面点和中心点在等离子喷涂过程中的应力循环曲线。从图7中可以看出,粉末直径越大,在喷涂过程中中心点的最大拉应力越大,但出现最大拉应力的时间越晚,如直径40 μm的粉末在0.075 9 ms时,中心点就出现最大拉应力10.46 MPa;而直径100 μm的粉末在0.288 0 ms时,粉末中心点才出现最大拉应力,为14.54 MPa。这表明直径越大,粉末在喷涂过程中破碎的可能性越大,但在不同直径的粉末都出现破碎的情况下,直径越大的粉末发生破碎的时间越晚,位置也越靠近基体。另外,比较喷涂过程中不同直径的粉末中心的最大拉应力可以看出,随着直径的增加,在初期最大拉应力有较大增加,直径70 μm的粉末的最大抗应力比40 μm的粉末高25.76%;而到后期增加明显减少,直径100 μm的粉末只比70 μm的粉末高3.19%。对于粉末表面的应力,虽然粉末直径越大最大压应力也越大,但粉末直径对表面出现最大压应力的时间影响不大。

图7 不同直径粉末表面和中心点的应力循环曲线Fig.7 Stress evolutions of center and surface of powders with different diameters

2.2.2 喷嘴出口处等离子焰流温度对粉末应力的影响

在等离子喷涂过程中,等离子体温度主要由等离子体的密度、动力粘度、比热容及导热系数决定,而这些因素又与喷涂功率(电流、电压)、气体组分(主气、辅气、载体气)及流量有关。在不同喷嘴出口温度下直径为70 μm的粉末的应力循环曲线如图8所示。由图8可见,喷嘴出口处等离子体温度越高,粉末表面和中心的最大应力越大,就达到相同的应力水平而言,喷嘴出口温度越高同一位置越早达到,但出现最大应力的时间差别并不大。也就是说,与较低的喷嘴出口温度相比,较高的等离子体温度不但使粉末更易破碎,而且发生破碎的时间也越早。

图8 不同喷嘴出口温度下直径为70 μm粉末的径向温度分布曲线Fig.8 Stress distributions of powders with diameter of 70 μm at different jet nozzle temperatures

2.3 内部拉应力对粉末的影响

由于等离子焰流的加热作用,在等离子喷涂过程中纳米团聚体粉末会有剧烈的温度变化,从而在粉末内部产生较大的拉应力,当应力达到某个临界点时,粉末中将产生裂纹,随着裂纹的扩展将最终导致粉末的破碎。而破碎后的粉末碎片将沿原来的运动轨迹继续向前飞行,当碎片中的应力再次达到临界点时将发生二次破碎,以此类推。对等离子喷涂过程中纳米团聚体ZrO2-7%Y2O3粉末的破碎主要有2种机理[12]:1)ZrO2-7%Y2O3为脆性陶瓷材料,粉末中裂纹一旦形成将迅速扩展而导致粉末破碎,破碎后的碎片会继续发生二次、三次破碎而形成更小的碎片,即渐近破碎机理,其破碎过程如图9(a)所示;2) 纳米团聚体粉末是由许多纳米粒子组成的,由于纳米粒子的增韧作用,相对于常规ZrO2-7%Y2O3陶瓷材料,纳米团聚体粉末将表现出一定的塑性,在裂纹形成过程中粉末内部将形成密集的网状裂纹,同时能有效地阻止裂纹向粉末外部扩展贯穿,直到能量积累达到临界水平,粉末才剧烈破碎,可以形成很小的碎片,甚至有可能破碎成组成纳米团聚体粉末的单个纳米粒子,即爆炸破碎机理,相应的破碎过程如图9(b)所示。

图9 粉末渐近破碎(a)和爆炸破碎(b)的示意图[12]Fig.9 Schematic diagram of gradual disintegration (a) and rear disintegration (b) of powders

3 实验结果与分析

试验用基体材料为钢铁研究总院高温材料研究所熔炼的 γ-TiAl基合金(TAC-2),其名义化学成分为Ti-46.5Al-2.5V-1Cr (摩尔分数,%),尺寸为20 mm×16 mm×5 mm,喷涂前试样经打磨、除油、喷砂处理。等离子喷涂在美国普莱克斯公司生产的 3710型等离子喷涂系统上进行,为了缓解 ZrO2-7%Y2O3陶瓷与TiAl合金之间较大的物理性能差异,以北京矿冶研究总院金属材料所生产的粒度为45~105 μm,名义成分为 Ni-20Co-18Cr-15Al-2Y2O3(质量分数,%)的 KF-113A合金粉末作为过渡层,以松弛应力,避免涂层开裂,相对优化的喷涂工艺参数见表3。涂层SEM像采用 JSM−7100F型(JEOL)场发射扫描电子显微镜(FESEM)观察。

表3 等离子喷涂参数Table 3 Plasma spraying parameters

图 10所示为等离子喷涂纳米团聚体ZrO2-7%Y2O3粉末后涂层的表面形貌。从图10中可以看出,喷涂后纳米陶瓷涂层表面凹凸不平,呈等离子喷涂态的典型片层状堆积结构,同时有一些孔隙和微裂纹,另外还有如下3类组织:1) 单个或少量纳米粒子团;2) 以亚微米级尺度为主的小球;3) 较大尺度的不规则体(非球形)。对表面纳米粒子的成因主要有2种较合理的解释:1) 涂层表面的纳米粒子是由在等离子喷涂过程中未完全熔化的纳米团聚体粉末撞击已沉积表面时,熔化或融合的表面破裂而内部纳米粒子被溅出;2) 由于纳米团聚体粉末的力学性能较差,在喷涂过程中会发生破碎成纳米粒子。前一种观点可以在一定程度上解释涂层表面存在的纳米粒子,但却不能很好地解释表面存在的亚微米级小球。结合等离子喷涂过程中粉末应力场的分析,本文作者认为涂层表面的这些组织更大的可能性是由等离子喷涂过程中纳米团聚体粉末破碎而形成的。

由以上分析可知,在等离子喷涂过程中,粉末内部会产生较大的拉应力,直径为40、70和100 μm的粉末中心的最大拉应力分别达到10.46、14.09和14.54 MPa,拉应力有使粉末破碎的趋势。而本试验所用Nanox S4007是喷雾干燥法制备的,该粉末加工具体过程:首先将普通纳米粒子配成胶状悬浮液,再加入一定的添加剂和粘结剂后,将该胶状悬浮液进行喷雾干燥。然后将上面得到的小颗粒先后进行250 ℃左右的低温烧结和1 000 ℃左右的高温烧结,获得球状的微米级纳米团聚陶瓷颗粒。由于要限制纳米粒子在烧结过程中的过度长大,采用的烧结温度相对较低,因此由烧结作用引起的纳米粒子间缩颈和粘连程度有限,粉末内部的结合强度不是很高,对于那些内聚力较差的粉末在喷涂过程中会发生破碎。其中对于直径较小的粉末,破碎发生在等离子喷涂的初期,此处等离子体温度相对较高。

图10 等离子喷涂纳米结构ZrO2-7%Y2O3涂层的表面形貌Fig.10 Surface morphologies of plasma-sprayed ZrO2-7%Y2O3 coating with nanostructure

另外,由于离基体较远,破碎后的碎片将在等离子焰流中经历相对较长的时间,因此,对于破碎后的由单个纳米粒子或极少量纳米粒子团组成的碎片将发生烧蚀,对于由少量纳米粒子团组成的碎片将发生熔化,由于表面张力和内聚力的作用,使其具有最小的表面积,冷凝时,凝聚成细小的圆球颗粒,因此喷涂后的表面有以不少亚微米级为主的小球。而对于直径较大的粉末,破碎发生在靠近基体处,在较低的等离子体温度和较短的时间内不足以使破碎后的纳米粒子熔化,因此,喷涂后的表面还有部分单个或少量纳米粒子团。对于较大尺度的不规则体,可能是由于发生破碎时粉末表面已经熔化,由熔化区再凝固形成的。观察粉末破碎后的组织,基本上都是纳米或亚微米级尺度的,因此粉末的破碎机理更符合爆炸破碎。

由于较小颗粒的纳米团聚体粉末在破碎后纳米粒子基本上会熔化重结晶成亚微米级小球,因此,不利于在涂层中保留纳米组织,所以纳米团聚体粉末粒度不能太小。另外,增加粉末的内聚力是减少等离子喷涂过程中粉末发生破碎倾向的有效方法,可以通过改进纳米团聚体粉末制备中的粘结剂以及烧结工艺来提高其内聚力。图11所示为相应的涂层的横截面形貌。由图11可以看出,在喷涂过程中未发生破碎的纳米团聚体粉末沉积后可以形成外部是完全熔化区,内部为部分熔化区的组织,整个涂层呈特殊的两相结构,因此采取措施减少纳米团聚体粉末在等离子喷涂过程中发生破碎对获得纳米结构涂层是非常有必要的。

图11 等离子喷涂纳米结构ZrO2-7%Y2O3涂层的横截面形貌Fig.11 Cross-sectional morphology of plasma-sprayed ZrO2-7%Y2O3 coating with nanostructure

事实上,在等离子喷涂过程中粉末表面温度达到2 480 ℃(ZrO2-7%Y2O3陶瓷熔点)时,粉末表面开始熔化,将有可能对整个粉末的应力场产生一定的重构,在本模型中没有考虑这种影响,但是数值模拟的结果仍然可以很好地解释试验结果,说明这种忽略在一定程度上是可取的,应力场的仿真结果可以在相当程度上反映等离子喷涂过程中粉末内部的应力变化情况,对等离子喷涂纳米团聚体粉末的理论研究仍然具有一定的指导意义。

4 结论

1) 在已有的等离子喷涂纳米团聚体粉末温度场数值模型的基础上,采用ANSYS有限元软件中的间接热力耦合方法,建立了等离子喷涂纳米团聚体ZrO2-7%Y2O3粉末热力耦合有限元模型,对喷涂过程中粉末的热应力进行了研究,并分析粉末直径和喷嘴出口处等离子焰流温度对粉末应力的影响,同时对纳米团聚体粉末进行了等离子喷涂试验,并从理应上讨论喷涂过程中粉末破碎的原因及破碎机理。

2) 在等离子喷涂程中,粉末表面有最大的压应力,粉末中心有最大的拉压力;粉末表面和中心的应力都是先增加后减小,但表面压应力比中心拉应力更早出现最大值;粉末直径越大,粉末中心和表面的最大应力越大,但粉末中心出现最大拉应力的时间越晚,而粉末表面出现最大压应力的时间差别不大;喷嘴出口处等离子体温度越高,粉末表面和中心的最大应力越大,而出现最大应力的时间差别不大。

3) 等离子喷涂纳米 ZrO2-7%Y2O3涂层的表面凹凸不平,呈等离子喷涂态的典型片层状堆积结构,同时有一些孔隙和微裂纹,另外还有3类组织:单个或少量纳米粒子团、以亚微米级尺度为主的小球、较大尺度的不规则体。这3类组织是由等离子喷涂过程中纳米团聚体粉末内部较大的拉应力而引起粉末破碎形成的,其中单个或少量纳米粒子团成因于较大直径的粉末在靠近基体处的破碎,而亚微米小球由较小直径的粉末在喷涂初期破碎的碎片熔化后,在表面张力作用下凝固而来;由于纳米粒子的增韧作用,纳米团聚体粉末表现出一定的塑性,因此其破碎机理更接近于爆炸破碎。

REFERENCES

[1] 徐滨士, 欧忠文, 马世宁, 乔玉林, 张 伟. 纳米表面工程[J].中国机械工程, 2000, 11(6): 707−712.XU Bin-shi, OU Zhong-wen, MA Shi-ning, QIAO Yu-lin,ZHANG Wei. Nano-surface-engineering[J]. China Mechanical Engineering, 2000, 11(6): 707−712.

[2] SONG E P, AHN J E, LEE S, KIM N J. Effects of critical plasma spray parameter and spray distance on wear resistance of Al2O3-8wt.%TiO2coatings plasma-sprayed with nanopowders[J].Surface and Coatings Technology, 2008, 205(15): 3625−3632.

[3] PAWLOWSK L. Finely grained nanometric and submicrometric coatings by thermal spraying: A review[J]. Surface and Coatings Technology, 2008, 202(18): 4318−4328.

[4] 林 锋, 于月光, 蒋显亮, 曾克里, 任先京, 李振铎. 等离子体喷涂纳米结构热障涂层微观组织及性能[J]. 中国有色金属学报, 2006, 16(3): 482−487.LIN Feng, YU Yue-guang, JIANG Xian-liang, ZENG Ke-li,REN Xian-jing, LI Zhen-duo. Microstructures and properties of nanostructured TBCs fabricated by plasma spraying[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 482−487.

[5] 王东生, 田宗军, 沈理达, 刘志东, 黄因慧. 等离子喷涂纳米复合陶瓷涂层的组织结构及其形成机理[J]. 中国有色金属学报, 2009, 19(1): 77−83.WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, HUANG Yin-hui. Microstructures and formation mechanism of plasma-sprayed nanostructured composite ceramic coatings[J]. The Chinese Journal of Nonferrous Metals, 2009,19(1): 77−83.

[6] AHMED I, BERGMAN T L. Optimization of plasma spray processing parameters for deposition of nanostructured powders for coating formation[J]. Journal of Fluids Engineering, 2006,128(2): 394−401.

[7] FRIIS M, PERSSON C, WIGREN J. Influence of particle in-flight characteristics on the microstructure of atmospheric plasma sprayed yttria stabilized ZrO2[J]. Surface and Coatings Technology, 2001, 141(2/3): 115−127.

[8] AHMED I, BERGMAN T L. Three-dimensional simulation of thermal plasma spraying of partially molten ceramic agglomerates[J]. Journal of Thermal Spray Technology, 2000,9(2): 215−224.

[9] BERGMAN T L. Simulation of thermal plasma spraying of partially molten ceramics: effect of carrier gas on particle deposition and phase change phenomena[J]. Journal of Heat Transfer, 2001, 123(1): 188−192.

[10] HUREVICH V, SMUROV I, PAWLOWSKI L. Theoretical study of the powder behavior of porous particles in a flame during plasma spraying[J]. Surface and Coatings Technology, 2002,151/152: 370−376.

[11] ROYCHOUDHARY S, BERGMAN T L. Response of agglomerated, multiceramic particles to intense heating and cooling for thermal plasma spraying simulation[J]. Numerical Heat Transfer A, 2004, 45(3): 211−233.

[12] FOGARASSY P, GERDAY D, LODINI A. Agglomerated nanostructured particles disintegration during the plasma thermal spraying process[J]. Mechanics Research Communications, 2005,32(2): 221−239.

[13] 王东生, 田宗军, 沈理达, 刘志东, 黄因慧. 等离子喷涂纳米团聚体粉末熔化过程数值模拟[J]. 中国机械工程, 2009, 20(4):417−422.WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, HUANG Yin-hui. Numerical simulation of nanostructured agglomerated powder melting process during plasma spraying[J]. China Mechanical Engineering, 2009, 20(4):417−422.

[14] 王东生, 田宗军, 沈理达, 刘志东, 邱明波, 黄因慧. TiAl合金表面激光重熔等离子喷涂MCrAlY涂层热力耦合有限元分析[J]. 应用激光, 2008, 28(2): 92−98.WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, QIU Ming-bo, HUANG Yin-hui. Thermal-mechanical coupling finite element analysis of laser remelting MCrAlY coating prepared by plasma spraying on TiAl alloy surface[J].Applied Laser, 2008, 28(2): 92−98.

[15] KHOR K A, GU Y W. Effects of residual stress on the performance of plasma sprayed functionally graded ZrO2/NiCoCrAlY coatings[J]. Materials Science and Engineering A, 2000, 277(1): 64−76.

[16] ZHANG T, GAWNE D T, LIU B. Computer modeling of the influence of process parameters on the heating and acceleration of particles during plasma spraying[J]. Surface and Coatings Technology, 2000, 132(2/3): 233−243.

Finite element numerical simulation of thermal-mechanical coupling of nanostructured agglomerated powder during plasma spraying process

WANG Dong-sheng1,2, TIAN Zong-jun2, WANG Jing-wen1, DUAN Zong-yin1, SHEN Li-da2, HUANG Yin-hui2

(1. Department of Mechanical Engineering, Tongling College, Tongling 244000, China;2. College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

A finite element model for analyzing the stress field of nanostructured agglomerated ZrO2-7%Y2O3(mass fraction) powders during plasma spraying process was established by an indirect thermal-mechanical coupling method.And the influence of powders diameter and temperature of jet nozzle exit on feedstock’s stress was studied. Meanwhile,the plasma spraying experiment of using nanostructured agglomerated powders was carried out, and the disintegration mechanism of powder was discussed according to the results of the stress filed and experiment. The results show that the maximal tensile stress locates at the powder center, and the tensile stress of powder center increases at first and then reduces with increasing flying time during the plasma spraying process. With the increase of the powder diameter, the maximal tensile stress increases, while the maximal tensile stress comes late. With the increase of the temperature of jet nozzle exit, the maximal tensile stress also increases, and the temperature of jet nozzle exit has no obviously effect on the time of reaching the maximal tensile stress. The surface morphology of the plasma-sprayed nanostructured coating exhibits some pieces of feedstock, which is composed of single or a few agglomerated nanoparticles, submicron spheres and irregular pieces. The formation of these pieces is attributed to the disintegration of feedstock due to the high tensile stress of the powder center. The disintegration mechanism of nanostructured agglomerated powders is an explosive disintegration.

nanostructured agglomerated powders; plasma spraying; numerical simulation; temperature field; stress field;disintegration mechanism

TG 174.44;TN249

A

1004-0609(2010)10-1962-09

国家自然科学基金资助项目(59975046;50305010);江苏省自然科学基金资助项目(BK2004005;BK2009375);2011年安徽省高等学校省级自然科学研究资助项目;铜陵学院自然科学研究资助项目(2010tlxy20)

2009-10-10;

2010-04-16

王东生,博士;电话:13856292657;E-mail:wangdongsheng@tlu.edu.cn;wangds@nuaa.edu.cn

(编辑 李艳红)