基于摄影测量的车身冲模实型白模的精度检测

2010-11-22于德弘

张 春 ,梁 晋 ,于德弘

(1.湖北汽车工业学院 材料工程系,湖北 十堰442002;2.西安交通大学 模具与塑性加工研究所,陕西 西安710049)

大型汽车覆盖件模具毛坯目前普遍采用消失模铸造的方法制造,因此,模具的制造第一步先制造泡沫模型件。以前泡沫件是由多片加工后粘贴完成的,目前多数采用整体数控加工成形,部分局部再粘贴组合而成。泡沫模型在制造和装配过程中都会产生误差,在进行铸造之前,需要快速检测泡沫件的关键尺寸。

一般对于泡沫件测量精度要求0.5~1 mm,为了便于检测和维修,需要检测速度快、效率高,并且要求能进行生产现场在线测量。由于泡沫很轻,有的尺寸超大,无法采用传统的接触式三坐标测量机,多数企业仅采用软尺等测量外围线性尺寸,其他尺寸无法测量。

XJTUDP系统是在国家863计划“大型复杂曲面产品的反求和三维快速检测系统研究”(2007AA04Z124)项目支持下,开发的数字近景工业摄影测量系统(Digital Close Range Industry Photogrammetry),是一个便携式三坐标工业测量系统(Portable 3D Industrial Measurement Systems)。该系统用普通高分辨率单反相机(非量测相机),通过多幅二维照片,计算工件表面关键点三维坐标,采用编码点技术实现自动化测量。用于对中型、大型(几米到几十米)物体的关键点进行三维测量,与传统三坐标测量仪相比,没有机械行程限制,不受被测物体的大小、体积、外形的限制,能够有效减少累积误差,提高整体三维数据的测量精度,在理想条件下,实际有效精度达到1/70000~1/150000,相当于1 m长度的工件测量精度为0.01 mm[1],因此特别适合车身冲压件及模具等具有复杂曲面对象的精度检测。

1 数字近景工业摄影测量原理

三维精度检测对测量设备精度和功能的要求要远远超过反求设计,产品质量检测是企业生产现场在线工作模式,是一个企业生产线的工位,而反求逆向设计主要用于企业的设计部门,属于离线工作模式。因此,三维精度检测设备必须具备全自动、高精度、高效率、方便性、稳定性的特点。

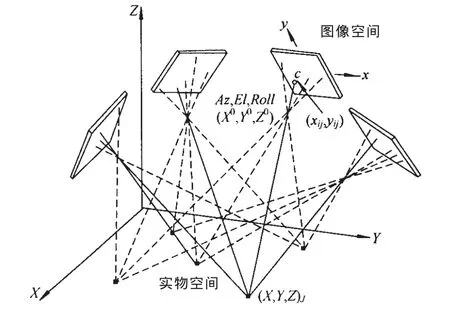

数字近景工业摄影测量的原理是利用三角交会法的基本原理[2,4],如图 1 所示,通过在不同位置和方向获得同一物体的2幅以上的数字图像,经捆绑调整[1](图 2)、图像处理匹配等相关数学计算后得到待测关键点的精确三维坐标。XJTUDP系统采用普通高分辨率数码相机,工件关键点采用人工粘贴圆形标志点、工件自身点线孔特征等,为了适应大幅工件的拼接需要,需要采用编码标志点便于系统自动拼接。

图1 近景摄影测量原理

图2 捆绑调整算法原理

2 白模检测实验

2.1 检测对象

被检泡沫如图3所示,基本轮廓尺寸:1900×1400×500,主要包含两方面检测内容:1)曲率特征复杂的模具型面,加工余量8 mm是否超差;2)加工精度较高的基准面、台阶特征是否遗漏或者超差。

图3 泡沫原型

2.2 基本检测流程

2.2.1 对被检对象表面贴标志点

根据摄影测量基本要求,需要在被检对象的表面贴非编码标志点和编码标志点。非编码标志点为一种黑底白圆点的高对比度特殊材料印刷品,厚度一般在0.2 mm,背面有胶,可以方便地贴在被检物体的表面。编码参考点按照二进制数位设计,可用于图像识别系统识别其唯一标识编码。材料采用磁性橡胶,可以很方便的吸附在一些钢铁件表面,并可重复使用。编码标志点的厚度一般在1~2 mm之间。如图4所示。

非编码标志点贴的相互距离一般为200 mm左右,尽可能的随机分布。又因为材料为厚度较薄的印刷品,容易变形,因此应该贴在工件表面较平坦的位置,且工件的表面干净无油渍、尘屑。如果后期以非编码标志点的坐标作为检测数据,那么在精度要求较高的检测项目中还需要减掉标志点的厚度。

图4 非编码标志点和编码标志点

2.2.2 放置系统全局标尺

系统的全局标尺为系统最终进行三维坐标计算的基础,因此标尺的自身精度及放置位置有一定的要求。

目前的标尺采用温胀系数极小的因瓦合金材料制作,经过严格的检验测试。标尺的放置位置应该根据被检对象的形状特征及各部分的精度要求进行放置,一般遵循:1)标尺所控制的面积为被检对象最大有效面积,贴近被检对象放置;2)精度要求较高的位置必须有标尺,且标尺的端部必须有足够多的编码标志点。

2.2.3 XJTUDP系统进行全局标志点的拍照计算

采用专业数码相机,根据摄影测量系统的要求,从不同位置对被检对象进行拍照,获取包含编码标志点、非编码标志点、全局标尺信息的照片,导入XJTUDP系统中进行计算,得到被检对象表面的非编码点、编码标志点的全局三维坐标。

2.2.4 在UG或者Qualify下进行关键点的对比分析

将XJTUDP系统计算的全局三维坐标点导入UG或者Geomagic Qualify等软件下,根椐工艺、设计要求设定不同的偏差容限值,分析得出被检对象的误差分布状况,作为被检对象检测判定的依据。

2.2.5 配合XJTUOM系统进行全尺寸的分析

为进一步确定整个型面的精度,可以在XJTUOM三维点云测量系统中导入全局三维坐标点,对工艺设计关心的模具型面、关键位置进行扫描,系统会自动的识别标志点并进行拼接,最终获得被检模具的表面密集点云。在一般情况,只需要对关键点进行检测即可,没必要使用XJTUOM系统进行面扫描,以适应生产现场的快速检测要求。

2.3 泡沫模型的检测实例

2.3.1 在XJTUDP系统下的全局坐标点的采集计算

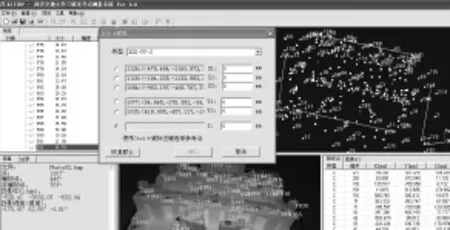

现场对 A-TP5-141-003_new-scale模具的泡沫模型,贴标志点后进行了不同位置的摄影测量拍照,获取照片93幅,在XJTUDP系统下进行了计算,如图5所示。

图5 泡沫模型全局坐标点的摄影测量计算

输出全局坐标点,得到泡沫模型的表面全局坐标点文件paomo_NOID_UnCode.txt,此文件包含所有点的三维坐标信息,直接更改后缀名为“*.asc”的通用格式后,即可被UG、CATIA等多种三维处理设计软件读入。

2.3.2 坐标系的选择

由于在测量前未得到泡沫的数模,无法确定基准面的选择,故未能在XJTUDP系统下一次完成全局坐标点的坐标转换,故在UG下面将全局坐标点和泡沫数模进行了匹配对准,对应到设计数模的坐标系下,满足不同设计余量下的检测要求,对应的调整坐标系后的文件名为points.igs。

XJTUDP系统下已经设计了用于进行坐标转换的3-2-1对齐功能,在已知坐标基准的情况下可以很方便的进行测量数据和数模之间的坐标转换对齐,无需在第三方软件下在进行转换对齐,如图6所示。

图6 XJTUDP下的3-2-1坐标转化功能

选择3-2-1坐标转换功能后,在弹出的对话框中根据设计的基准面,使用鼠标手动指定用于3-2-1 坐标转换的 6 个点(一面、一线、一点),即可完成坐标的转换,如图7所示。

图7 坐标转换基准的选择

2.3.3 在Qualify下进行对比分析

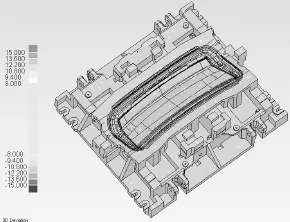

在Geomagic Qualify软件下,导入泡沫的设计数模 A-TP5-141-003_new-scale.prt的“*.igs”格式文件作为参考模型(reforence),导入调整坐标系后的全局坐标点文件points.igs,进行不同色谱带的三维色谱分析,如图8、图9所示,可以直观地看出泡沫模型各个位置的偏差分布状况。

图8 公差带为1.0的色谱偏差显示(关注加工基准)

2.3.4 检测结果分析

通过泡沫模型关键点的检测结果2.3.3可以看出,被检的泡沫模型检测结果基本符合设计数模的要求。图8中,当设定偏差带为 ±1 mm时,所检测的基准面基本都在此偏差范围内,而泡沫模型的型面部分均为正偏差,色谱数值范围在7~9 mm范围内(此部分数模为没有放大加工余量的模型,本次测量也没有去除非编码标志点的厚度,约0.15 mm左右)。在图9中,当设定偏差带为8 mm时,所检测的泡沫模型型面部分几乎全部满足设计的加工余量。

图9 公差带为8.0的色谱偏差显示(关注模具型面)

3 结 论

实验结果表明,应用XJTUDP数字近景工业摄影测量系统能够满足工业现场快速检测的要求,测量精度高,检测速度块,具有便携性、流动性的特点,对环境适应能力强,可以进行大型铸件、锻件、冲压件、模具等的检测,还可以进行变形测量、逆向工程等,具有良好的通用性。该系统应用于车身冲模泡沫实型的检测,可以有效地避免模型制造错误,从而减少后期可能的损失。

[1] 肖振中,梁 晋,唐正宗,等.汽车大型模具实型的三维摄影测量检测 [J].塑性工程学报,2009,16 (4):130-155.

[2] Fraser C S,Shortis M R.Variation of Distortion within the Photographic Field[J].PE&RS,1992,58(6):851-855.

[3]黄贵平.数字近景工业摄影测量关键技术研究与应用[D].天津:天津大学硕士学位论文,2005.

[4]郑晓杰.逆向工程近景摄影测量关键技术研究[D].上海:上海交通大学硕士学位论文,2007.