液压动力头岩心钻机的负载敏感液压回路

2010-11-21谭玉山王金友林宝新闫鹏飞

谭玉山,王金友,林宝新,闫鹏飞,薛 军

1 液压岩心钻机的特点

钻机按传动形式分类,可分为机械式和液压式两类。液压传动由于它在功率质量比、无级调速、过载保护、自动控制及配置灵活、组装方便等方面的技术优势,已成为各类机械实现传动与控制的重要技术手段,在国民经济发展中发挥着无可替代的作用。液压动力头岩心钻机具有给进行程长、采用液压缸起落塔架、容易实现斜孔钻进施工、体积小质量轻、运转平稳、操作灵活省力等突出的特点。尤其是采用了性能优良的负载敏感液压回路,对钻进适应性强,可提高钻进效率,而且系统具有能耗小,发热少,传动效率高等优良的技术性能。液压动力头岩心钻机将成为我国地质岩心钻机的主流机型。

2 钻探工作对钻机回转与给进机构液压回路的要求

2.1 对回转机构液压回路的性能要求

钻机的回转器通常由液压马达驱动。其执行机构液压回路应满足下列性能要求:

(1)可在较大范围内无级调节转速与扭矩,调节过程平稳;

(2)具有机械硬特性,即转速不受负载变化影响;

(3)可带载频繁启停,且启停平稳;

(4)具有一定的超载能力及过载保护功能;

(5)功率损耗小,回转运动效率高。

2.2 对给进机构液压回路的性能要求

(1)能无级调节给进力,并保持给进力稳定;

(2)能无级调节给进速度,保持与瞬时机械转速相适应;

(3)具有承受突变负值载荷的能力,防止出现转速失稳;

(4)具有过载保护功能;

(5)功率损耗小,能量利用率高。

传统的液压系统设计模式是手动控制阀与定量泵组成的普通液压系统,技术较为落后,对不同地层给进控制能力和适应能力差,钻进效率低。因此液压动力头岩心钻机应采用性能优良的负载敏感液压回路。

什么是负载敏感液压系统?简单的说,它是一种感受系统压力—流量需求,且仅提供所需求的流量和压力的液压回路。在这种回路中,通过负载敏感液压阀将检测出来的负载压力反馈给变量泵,来自动控制液压泵的输出,使液压泵的输出压力、流量与所需负载相匹配。采用负载敏感液压回路,可以提高原动机的利用效率,减少系统发热,达到机械设备结构紧凑和节能的目的。

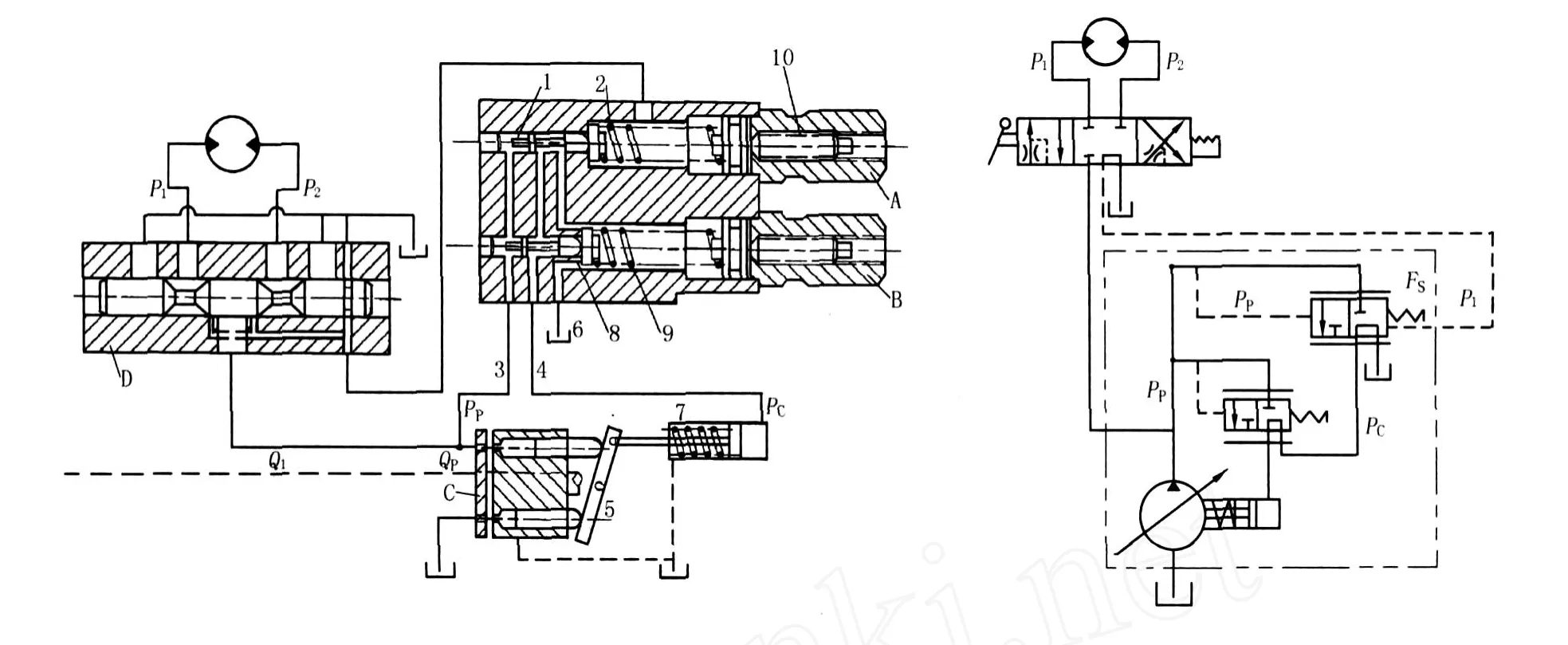

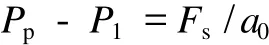

图1 负载敏感液压回路

3 负载敏感液压回路工作原理

图1所示为一负载敏感液压回路,该回路由 4个基本单元组成。

(1)比例换向阀 D,它是一个比例换向阀或多路比例换向阀,分手控式和电控式两种。其作用除控制液压马达 (或液压缸)换向外,还控制液压马达负载流量以及检测液压马达负载压力。

(2)负载敏感阀 A,又称低压压力 -流量补偿阀,例如调定压力为 1.4 MPa。它是一个压力控制二边伺服阀。其输入记号是液压泵的输出压力 Pp与液压马达负载压力 P1之差;输出记号是压力 Pc,用来操纵液压泵变量机构。限压阀 B用于调定泵的最高压力,例如调定压力为 21 MPa。

(3)变量泵 C,它是一种压力补偿式变量泵,其变量斜盘 5由液压缸 7控制。负载敏感阀A和阀B均安装在变量泵 C上,作为液压泵的附属元件组成一体,称为负载敏感泵。

(4)液压马达或液压缸。

负载敏感液压回路的工作原理为:负载敏感阀A的滑阀左端接液压泵出口,右端接液压马达负载腔,两者的压力差由弹簧 2调整。

当比例换向阀D的开度一定时,若液压泵的输出流量过大,则液压泵输出压力 Pp和液压马达负载压力 P1的差值大于设定的压力差,滑阀 1即向右边运动,使油路 3与 4相通,控制压力 Pc升高。因而液压缸 7便控制液压泵斜盘 5倾角减小,从而使液压泵的输出流量减小。反之,若液压泵的输出流量小于比例换向阀的设定流量时,则情况相反,使斜盘倾角相应增大,液压泵输出流量增加。

通过这种连续动作,液压泵的输出流量 Qp始终保持与比例换向阀新设定的流量 Q1(即驱动负载的流量)相等;而液压泵的输出压力 Pp与负载压力 P1的差值始终保持弹簧 2所设定的数值,即:

式中:a0——滑阀 1有效作用面积;Fs——弹簧 2的弹簧力,由调压螺钉 10调节。

例如:负载压力为 16 MPa,液压泵输出压力为16+1.4=17.4 MPa,即液压泵的输出压力 Pp与负载压力 P1的差值始终保持为弹簧 2所设定的数值1.4 MPa。

这就是说,不管负载如何变化,液压泵输出压力Pp始终比负载 P1大一恒定值。这个恒定值,同时是比例换向阀工作油口的压力差。于是通过此换向阀的负载流量 Q1仅与阀的开度,即与它的阀芯移动量成比例,而与负载压力的变动无关。这样,通过调节比例换向阀阀芯的位移量的大小,即可达到调速的目的。由此可知,比例换向阀不但可使液流换向,同时是个压力补偿式流量控制阀。综上所述,不管负载、速度如何变化,液压泵输出流量 Qp、压力 Pp始终与负载流量 Q1、压力 P1相匹配。

当液压马达到达行程终点时,由于比例换向阀阀口已经无流量,亦无压力损失,故滑阀 1在弹簧 2的作用下处于左端位置。由图 1可知,限压阀 B的滑阀 8右端通油箱,当液压泵输出压力 Pp大于弹簧9所调定压力 Pr时,滑阀 8迅速右移,泵输出的压力油不经滑阀 1直接接通油路 3-4。从而,一方面使液压泵保持由该阀所设定的最高压力,同时又使液压泵仅输出补充泄漏所需的微小流量。比例换向阀处于中位,液压马达停止工作时,负载压力为零。液压泵的输出压力仅等于弹簧 2的调定压力,液压泵的输出流量仅为补充泄漏所需的微小流量,即液压泵处于低压等待状态。由负载敏感液压回路工作原理可知,液压泵的输出流量与负载流量一致,泵的输出压力比负载大一个恒定值;回路不工作时,泵处于低压等待状态。故此种回路效率高,功率损失小。

4 负载敏感液压回路对负载的适应能力

4.1 负载敏感液压回路对回转负载的适应能力

4.1.1 负载敏感回路的无级调速功能

由负载敏感回路工作原理可知,通过比例换向阀的流量仅与该阀的开度,即与它的阀芯移动量成正比例。因此通过调节比例换向阀阀芯的位移量的大小即可达到无级调速的功能。

4.1.2 回转带载平稳启停能力

从图 1可知,当比例换向阀开启时,液压马达负载压力 P1与泵输出压力 Pp相等,滑阀 1在弹簧力 Fs的作用下,向左移动,使油路 4与油箱相通,液压缸7在弹簧作用下带动斜盘倾角逐渐增大,液压泵开始向执行元件 (液压马达或液压缸)供油。随着供油量的增大,油压迅速升高,最终克服负载阻力推动执行机构运动。当执行机构运动时,由压力差 (Pp-P1)控制负载敏感阀动作。因此,在启动过程中,负载敏感回路可根据负载压力变化快速平稳地自动调整回路压力和流量,满足带载平稳启动的要求。

4.1.3 调速特性

负载敏感回路工作时,液压泵的输出流量与负载流量基本上相等,其数值大小仅与比例换向阀开度有关,而与负载压力无关,故回转机构具有优异的硬机械特性。

4.1.4 超载与过载保护功能

通过负载敏感反馈控制作用,液压泵压力始终与负载阻力相适应。若泵的压力超过限压阀的调定压力,限压阀开启,回路处于高压等待状态,这样既起过载保护作用,又避免了大量能量损耗。

4.2 负载敏感液压回路对升降负载的适应能力

升降负载特性与回转负载特性具有相似之处,如要求驱动系统具有无级调速功能、带载平稳启停能力、硬的机械特性、一定的过载能力以及过载保护功能等。负载敏感回路能满足上述要求。

此外,通过微调比例换向阀阀口开度即可实现微动升降动作。从提钻的整个过程看,提升负载是依次减小的。负载敏感回路的压力随负载变化而自动调节。因此,根据负载阻力变化调整比例换向阀开度,控制提升速度,可满足恒功率提升的要求。

5 负载敏感液压回路的特点

(1)执行元件的速度仅与比例换向阀开度有关,而与负载压力无关,从而真正实现了无级调速。

(2)液压系统效率高,节能效果好。在普通定量泵液压系统中,如果工作中要求执行元件的运动速度减小一半,则将有一半功率转换为系统的热量损耗,这些热量被液压系统吸收或通过液压油冷却器散发。而在负载敏感控制系统中情况就不同了,液压泵可根据执行元件工况自动进行调节来提供所需的流量,只有少量的能量损耗。

(3)负载敏感液压系统中,单一的液压泵可满足多个回路的压力—流量需求。而在普通的定量泵液压系统中,为满足同一系统中不同支路的工作要求,必须采用多联泵、流量分配器、流量控制阀或压力控制阀联合控制等等,系统较复杂。

(4)负载敏感液压泵和比例换向阀集成化程度高,系统外接油路简单。

(5)操作控制方式多样化,可以手动控制、电动控制、液压控制。

(6)无论比例换向阀阀芯位移如何变化,都不会改变阀进、出口的压力差,如前述压差恒为 1.4 MPa。即无论负载及执行元件的运动速度如何变化,操纵手柄感觉到的力是稳定的、柔和的。

[1] 胡志坚.钻机负载自适应液压控制系统的研究[D].长春:吉林大学,2007.

[2] 王清岩,译.Eaton负载敏感 (LS)控制系统工作原理与操作[Z].2005.

[3] 王向荣.全液压工程钻机的几种调速方案[J].地质装备,2002,(3).