600 MW空冷机组锅炉烟风道优化设计分析

2010-11-16李江波贾绍广

李江波,贾绍广

(河北省电力勘测设计研究院,石家庄 050031)

1 概述

河北建投沙河发电有限公司2台600 MW超临界空冷机组工程(简称“沙河工程”)是由河北省建设投资公司投资建设的火电厂工程。该项目安装2台600 MW国产超临界参数直接空冷机组,目前正在建设中,预计2011年投产发电。该工程在电力系统中承担基本负荷,并满足电厂调峰的需要。该电厂为凝汽式电厂,不需要供热。

该机组锅炉为超临界直流、单炉膛、一次再热、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,空气预热器为三分仓回转式,燃烧方式为前后墙对冲,采用“高能电火花-轻油-煤粉”的点火方式和机械雾化方式,过热器为喷水减温调节,再热器为挡板调温,喷水减温仅用于事故工况。锅炉主要性能数据有:过热蒸汽流量2 015 t/h,过热器出口压力25.4 MPa,过热器出口温度571 ℃,再热蒸汽流量1 643 t/h,再热器出口温度569 ℃,空气预热器入口一次风温28 ℃,空气预热器入口二次风温23 ℃,排烟温度(未修正)130 ℃,锅炉效率(BRL工况,保证值)92.0%。

在该项目设计过程中,按照节能减排、降低投资、提高效益的原则,对整个电厂的设计进行了全面优化。下面对电厂锅炉烟风道设计优化的情况进行分析,以期对同类电厂设计工作提供参考和借鉴。

2 烟风道设计的优化

烟风道设计的优化一般主要包括道体形状优化和布置优化。道体形状优化主要是将矩形道体改为圆形道体,从而降低道体单位长度的材料耗量;布置优化是指通过优化主厂房布置方案,减少机组占地,相应缩短烟风道长度以及沿程阻力,达到减少材料耗量,节约初投资及运行费用的目的。

2.1 道体形状的优化

矩形烟风道的优点在于断面长宽比可以任意调整,在电站有限的空间内布置方便,故长期以来电站的烟风道采用矩形道体居多。DL/T 5121-2000《火力发电厂烟风煤粉管道设计技术规程》(简称“《烟规》”)虽然推荐在1 000 t/h以下的锅炉上采用圆形烟风道,但规程及其配套计算方法还是涉及矩形断面的居多。

随着机组容量增大,烟风道的断面也随之增大,如600 MW等级机组,烟道母管断面为35~40 m2。在抗内(外)爆炸压力条件下矩形道体为平板受力,要使变形不超过规定范围,需设置相当多的内撑构件和外加强构件,不但耗钢量多,也增加了设计难度。

《烟规》规定,300 MW及以上机组的烟风道按抗爆炸压力设计。由于脱硫、脱硝装置的加入,烟道负压甚至超过通常±8.7 kPa的抗爆炸压力。对于正压直吹式制粉燃烧系统,一次风压达到10~20 kPa,磨煤机进口风道受磨煤机内爆炸冲击波波及的范围,需要按磨煤机抗爆炸压力等级0.35 MPa设计。这种情况下,矩形烟风道平面受力的缺点愈加突出。圆形截面烟风道只要合理解决布置问题,其高质量、低造价、低运行成本的优越性就可得以充分发挥。

在同样通流面积时,圆形烟风道有下列优势:

a. 风道断面周长比矩形风道小,无内撑杆,加固肋也少得多,节省用料;

b. 风道直径比采用正方形时的边长要大,且上下左右都需要同样大的空间;圆形风道与矩型风道相比,空间适应性稍差;

c. 管道采用捲扳机捲制,加固肋少,因此焊缝少,加工工作量小;

d. 管道道体较轻,节省支吊架和土建费用;

e. 管道无内撑杆,可以减少管道流通阻力;

当需要设插板门时,圆风道可能要特殊订货。

因此,得出烟风道优化设计的原则是:在布置空间允许的前提下优先采用圆形风道。

2.2 布置方案

2.2.1 除尘器进口烟道优化

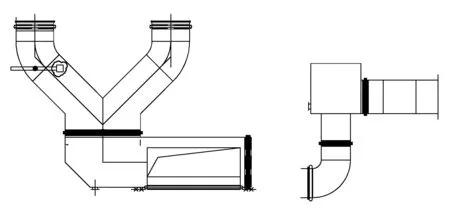

除尘器进口烟道的常规布置方案见图1。

(a) 平面布置 (b) 断面布置

在常规的烟道布置方案中,空气预热器出口烟道首先向上进入横向布置的大风箱,然后在大风箱内进行90°转弯,转向炉侧,再进行90°转弯,最后经过一个“Y”形管进入除尘器。该布置方案中,由于烟气经过2次直角转弯,同时伴随着通流面积强烈地扩散和收缩,不但增大了烟气阻力,同时极易引起烟气湍流,导致烟道在运行中发生振动。

由于烟气中飞灰的惯性作用,这种布置方案会导致电除尘器2个室的含尘量不均匀,原因是当灰在烟道中拐弯时,由于惯性的作用灰在弯道的外侧浓度增加,内侧浓度减少。如图1所示,实际运行中电除尘器2个室中靠锅炉外侧的烟气含尘量较大。由于电除尘器各个室的集尘面积相同,势必造成一侧工作超负荷,而另一侧则不能满负荷工作。

工程同步建设脱硝装置时,要求锅炉最外排柱必须从0 m直达炉顶,用于支撑脱硝装置。如图1所示,该布置方案将导致锅炉最外排柱被烟道遮挡,且难以避让。另一个缺点是矩形大风箱体积庞大。由于此处烟气处于负压状态,同时需要考虑积灰荷载,因此需要加大加固肋和内撑杆的规格。与圆形烟道相比,常规矩形风道的材料费用高、加工复杂、工期长。

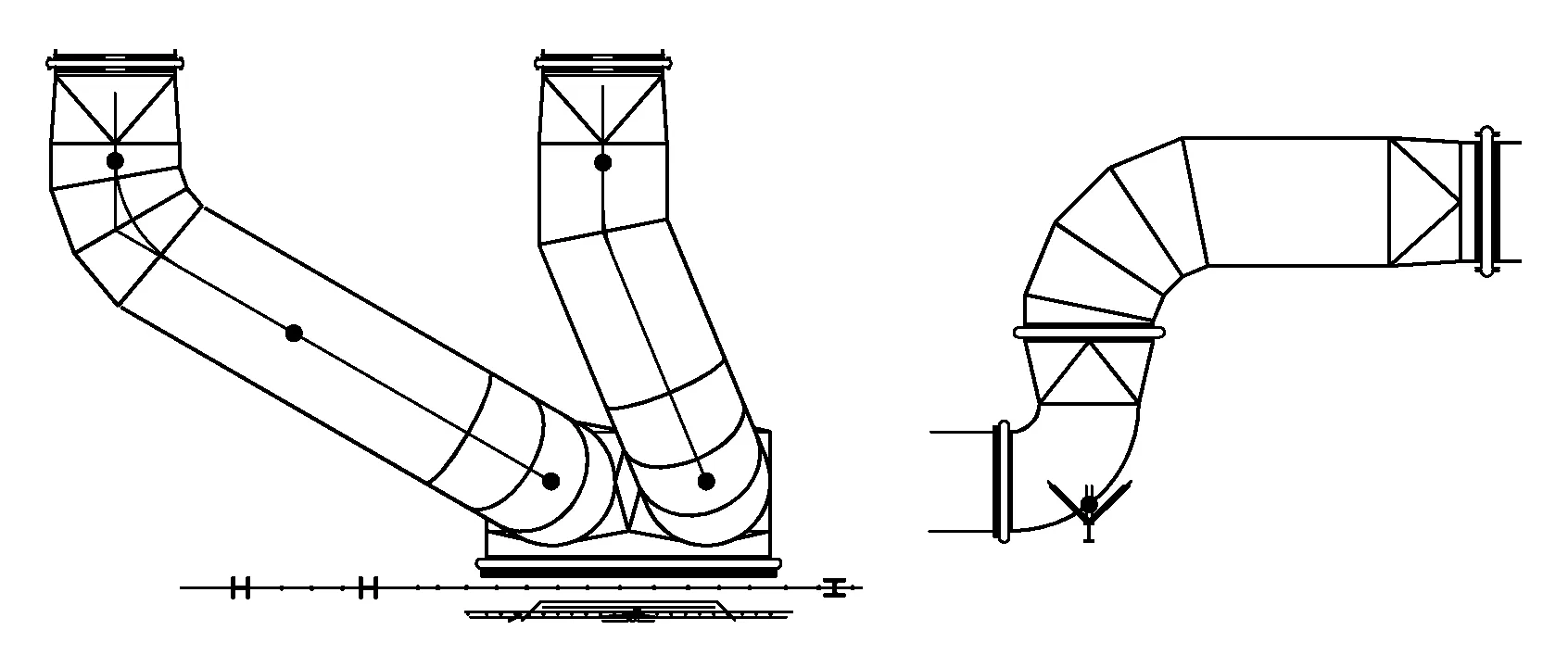

鉴于常规烟道的以上缺点,对沙河工程的烟道布置进行了大胆的创新,经过反复优化,确定沙河工程的烟道布置方案,见图2。

(a) 平面布置 (b) 断面布置

优化后的烟道在锅炉出口处先布置一个90°矩形弯头,把烟气流向转为向上,为送风机和一次风机的布置腾出空间,然后紧接2个方圆节将烟气流道一分为二,同时将矩形截面烟道变为圆形截面。由于圆形管道空间转角非常方便,因此方圆节后的烟道布置自由度很大,以烟道最短、阻力最小为原则。

除尘器进口烟道优化方案具有以下优点:

a. 保证除尘效率。由于烟道从锅炉出来后很快被分隔成2根,避免了烟道经过多个拐弯后,烟尘的浓度在不同烟道内分配不均,使进入除尘器不同通道的烟气含尘浓度差别大,保证了除尘效率。

b. 减小烟道阻力。优化后的烟道阻力比常规布置方案的阻力更小,常规布置方案除尘器进口前的烟道大风箱流态很差,阻力较大,优化后的烟道布置方案取消了大风箱,用圆形烟道的缓转弯头和直段把烟道出口的烟气分送到除尘器的进口,气流顺畅,阻力较小,减少了引风机运行的电耗。

c. 减少工作量。由于采用圆形烟道,烟道的受力结构比矩形烟道好,能节省大量烟道加固肋和内撑的用量,减少钢材及焊条耗量,减少加工工作量,缩短工期。

d. 方便空间转弯。由于除尘器前烟道需要频繁转弯,采用圆形截面烟道将使布置更加简便,对于其它300 MW机组、1 000 MW机组的烟道布置也有很强的适应性。

沙河工程的烟道布置方案经过优化后,可优化烟气的流态,节省材料用量,缩短烟道的加工工期,实现“高速度、高质量、低成本”的基建方针。

以某同类工程作为目标工程进行对比,根据同类工程施工图设计,每台锅炉除尘器前烟道钢材耗量为389.5 t,经过优化设计后,初步估算沙河工程的除尘器前烟道钢材耗量为193.6 t。按照《火电工程限额设计参考造价指标(2008年水平)》取值,除尘器烟道钢材成本加上制作费用单价为8 712 元/t,2台锅炉除尘器烟道可节省约170.7 万元。

2.2.2 热一次风道优化

热一次风道常规配置方案为母管采用1 800 mm×1 800 mm×4 mm,加固肋为槽钢[8,间距为500 mm。经过优化,热一次风道母管采用φ2 020 mm×4 mm 焊接钢管,加固肋为角钢∠50 mm×50 mm×5 mm,每2 m布置1个。

对于磨煤机入口干燥风道,根据DL/T 5203-2005《火力发电厂煤和制粉系统防爆设计技术规程》规定,热风隔绝门后管道须按磨煤机抗爆炸压力等级0.35 MPa设计,如此大的内压已经超出了《烟规》配套设计计算方法的范围。常规方案采用单跨梁模型进行计算,道体选用1 200 mm×900 mm×8 mm,加固肋间距为500 mm,加固肋为槽钢[14a。改用圆形管道后,磨煤机入口干燥风道可采用φ1 220 mm×5 mm焊接钢管,加固肋为扁钢-50 mm×6 mm,每1.5 m布置1个。

与除尘器进口烟道钢耗材计算方法相同,优化后,每台锅炉热一次风道共节约钢材166.6 t。按照《火电工程限额设计参考造价指标(2008年水平)》取值,热一次风道材料费用和制作费用单价为9 544 元/t,2台锅炉热一次风道可节省材料费约159万元。

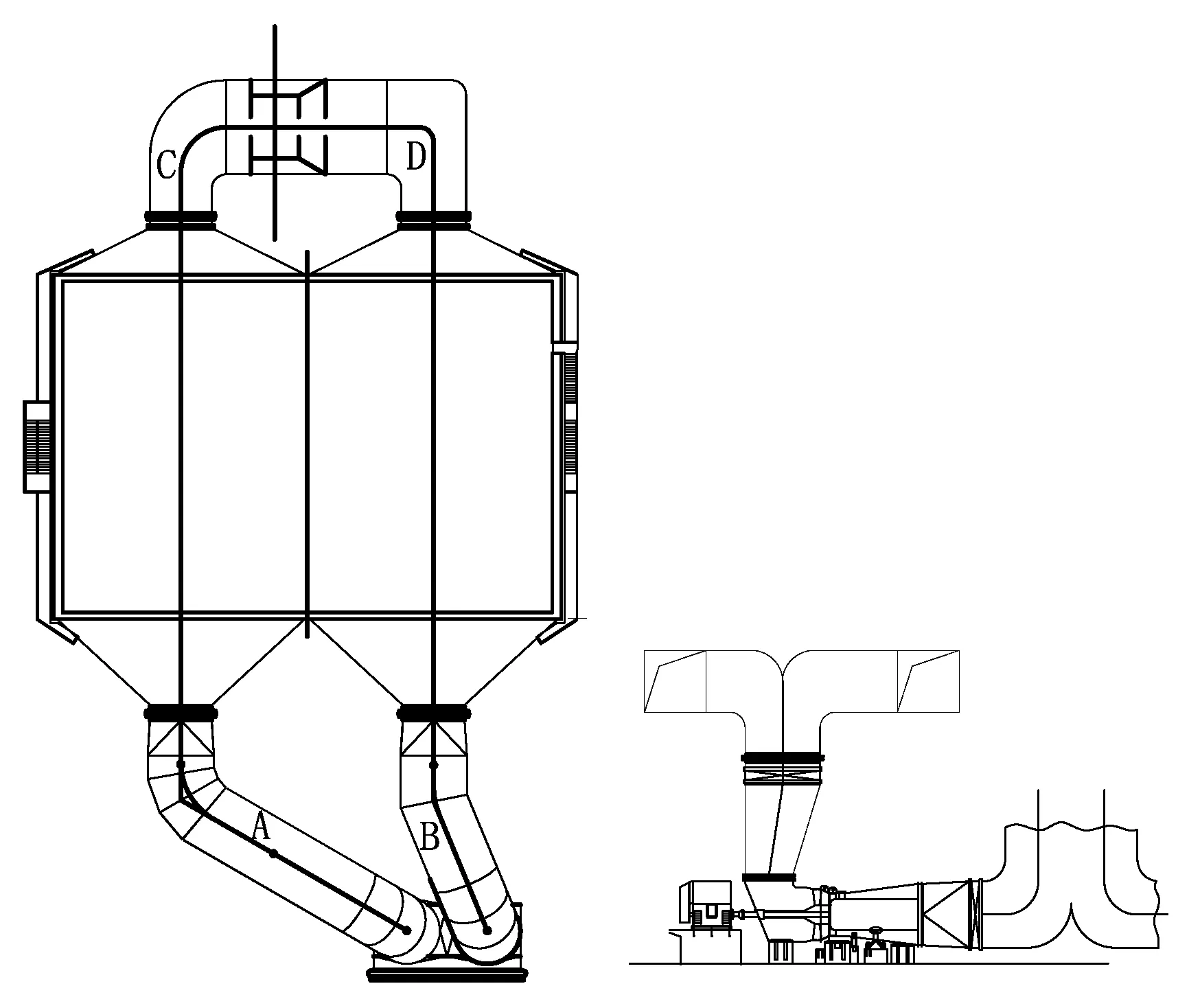

2.2.3 引风机进口烟道优化

将2台引风机横向(风机轴线与锅炉对称中心线垂直)对称布置,2台引风机出口烟道合二为一,去往脱硫系统。

由于优化后的除尘器前烟道不对称布置,理论上,内、外侧烟道阻力存在偏差,而且外侧烟道比内侧烟道的阻力略大(A侧>B侧);对于除尘器后烟道,将引风机进口中心线适当偏向外侧布置,势必外侧烟道较短,内侧烟道较长,理论上,外侧烟道比内侧烟道的阻力略小(C侧 (a) 烟道平面 (b) 烟道断面 该工程通过烟风道设计优化后,经计算每台锅炉节省烟风道耗材共362.5 t,2台锅炉共节省725 t。参照《火电工程限额设计参考造价指标(2008年水平)》,烟、风道材料费用和制作费用共约为9 000 元/t,2台锅炉共节省材料费约659.4万元,优化可取得的效益很明显。 以上针对600 MW机组烟风道存在的问题,对河北建投沙河发电有限公司600 MW工程中烟风道的形状及布置方案进行了优化设计。优化设计的方案可以节省烟风道材料的用量、减少烟风道占地面积,节省费用,希望能对以后同类型机组烟风道的设计提供参考。

2.3 优化经济性

3 结束语