1 000 MW超超临界锅炉保温施工工艺存在的问题及处理措施

2010-11-16杨瑞哲

周 建,杨瑞哲

(河北省电力建设第一工程公司, 石家庄 050021)

1 概述

1 000 MW机组是当前国内单机容量最大、技术含量最高的机组,国电浙江北仑第三发电公司三期扩建工程安装有2台1 000 MW机组,机组配备的锅炉为超超临界参数变压运行、带中间混合集箱、垂直管圈水冷壁的直流锅炉,采用单炉膛、一次中间再热、前后墙燃烧方式、平衡通风、固态排渣、全钢悬吊结构Π型、半露天布置燃煤锅炉。锅炉容量和主要参数为过热蒸汽流量2 996.3 t/h,过热蒸汽压力27.46 MPa/h,过热蒸汽温度605 ℃。

锅炉是机组的重要组成部分,合理的保温结构和良好的施工工艺是保证锅炉机组正常运行的必要条件,锅炉保温的基本作用是对锅炉进行绝热,减少其散热损失。锅炉保温层以选用轻质保温材料为主,如复合氧化铝梳型砖、硅酸铝耐火纤维毯、耐高温玻璃棉,用以减少散热损失。保温层施工范围包括锅炉四侧水冷壁、后烟井四侧包覆墙、炉顶大罩壳、大风箱。保温层采用保温支撑钩钉配合自锁压片固定形式。

2 锅炉各区域保温施工工艺介绍

2.1 受热面炉墙

炉膛中、下部的四周,冷灰斗区,水平烟道底部,后竖井包墙保温厚度(从管子中心线算起,下同)为200 mm,采用厚70 mm的复合氧化铝梳型砖,再铺设2层厚65 mm的高温玻璃棉板;炉膛上部,从过渡段(除后墙外)以上和水平烟道侧墙,至炉顶大包底范围内的炉墙厚度为220 mm,采用厚70 mm的复合氧化铝梳型砖,再铺设2层厚75 mm的高温玻璃棉板,组成复合保温结构。

2.2 炉顶炉墙

炉顶大罩壳(炉顶大包)炉墙厚度200 mm,采用厚50 mm的硅酸铝耐火纤维毯,再铺设2层厚75 mm的高温玻璃棉板;大包内管束及包内集箱的炉墙结构为高温过热器、高温再热器穿顶棚管屏、屏式过热器穿墙管及集箱、低温过热器穿墙管及集箱、包内水冷壁管及集箱、包墙管及集箱、吊挂管等保温厚度为50 mm硅酸铝耐火纤维毯(自管子或集箱外壁算起),高温过热器、高温再热器出口集箱、低温再热器穿顶棚管屏及集箱保温厚度为100 mm硅酸铝耐火纤维毯;大包内无密封装置区域炉墙保温厚度为130 mm,即在顶棚管间填45 mm硅酸铝耐火纤维散棉加高温粘结剂,上面涂抹5 mm厚的高温耐火胶泥+60 mm无石棉硅酸钙+20 mm厚的硅酸钙专用抹面。

2.3 大风箱炉墙

大风箱保温厚度为175 mm,保温结构为采用厚50 mm的硅酸铝耐火纤维毯,再铺设2层厚65 mm的高温玻璃棉板。

2.4 刚性梁炉墙

刚性梁和受热面连接部位保温方案有2种:同受热面保温结构及厚度,即采用复合氧化铝梳型砖,再铺设两层高温玻璃棉板组成复合保温结构;如遇障碍较多或保温空间较窄部位可采用硅酸铝耐火纤维毯,再填充硅酸铝耐火纤维散棉。

3 施工工艺存在的问题及处理措施

3.1 存在的问题

该施工工艺虽然考虑了现场的具体情况,但在实际施工中仍存在不足之处,造成锅炉大罩壳顶部超温。锅炉大罩壳顶部存在超温现象,需及时对施工工艺进行改进,保证炉墙保温施工的进度和质量要求。

3.2 原因分析

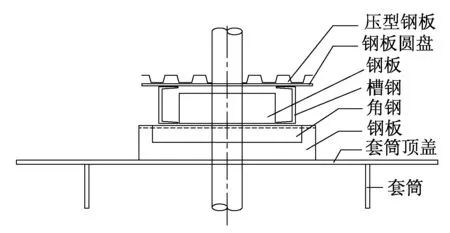

锅炉穿顶护板吊杆部位的套筒内不保温,只在套筒顶部及其四周进行保温,顶部支撑外护板的钢结构比较密集且部分钢结构与外护板距离小于200 mm,造成保温厚度不够,这是造成锅炉大罩壳顶部超温的最大隐患,锅炉顶部结构示意见图1。

图1 锅炉顶部结构示意

从图1可以看出,顶部压型外护板由高度为80 mm的槽钢作为其支撑龙骨,龙骨下部由厚50 mm的角钢和10 mm的钢板支撑在套筒顶部。在每个穿吊杆部位均设有1个厚度为4 mm的钢板圆盘。以上支撑钢结构布置紧凑,但保温施工障碍多,容易形成缝隙,造成热量从缝隙传递造成超温;吊杆本身传热加上焊接钢板圆盘直接和保温外护压型钢板接触,致使超温加剧。

3.3 处理措施

3.3.1 锅炉顶部保温结构的改进

根据原设计保温外护支撑钢结构密集的特点做如下改进:

a. 将套筒顶部由直接受热改为中间加保温层,

即在套筒内部底部加1层硅酸铝耐火纤维毯,厚度为50 mm;

b. 在每个穿吊杆部位设置的钢板圆盘顶部加2层无石棉保温布,厚度为6 mm,杜绝外护压型钢板与钢板圆盘的直接传热,其他按原设计施工。

3.3.2 施工工艺的改进

a. 套筒施工完毕,要立即进行套筒内底部的硅酸铝耐火纤维毯施工,硅酸铝耐火纤维毯下料尺寸比套筒内径大15 mm,便于纤维毯的挤缝施工,使纤维毯与圆周挤紧无缝隙,避免缝隙的传热。

b. 套筒内保温施工完毕后可进行套筒顶板安装,套筒顶板安装和支撑钢结构安装完毕后,穿吊杆的钢板圆盘暂停施工,使用硅酸铝耐火纤维散棉填充钢板圆盘下部套筒顶板与支撑钢结构形成的空腔,要填满填实,空腔填满后要比周围钢结构支撑高出10 mm,钢板圆盘再压缩至支撑面平齐,空腔内保温密实并形成整体后,钢板圆盘焊接牢固,严禁钢板圆盘先安装后从周围空隙填塞硅酸铝散棉,造成局部形成空洞,防止由于局部保温不实造成超温。

c. 钢板圆盘顶部的无石棉保温布下料尺寸比圆盘直径大20 mm以上,保证钢板圆盘与外护压型板彻底隔离,杜绝钢板直接传热到外护压型板。

3.4 处理效果

对锅炉顶部保温结构进行合理改进,严格按照施工工艺进行施工后,整个锅炉炉墙保温施工质量优良,外表面工艺美观,四级验收均达到优良水平,经过机组168 h运行后,锅炉大罩壳顶部温度最高为41 ℃,锅炉各部位的保温层外表面温度平均为32 ℃,低于DL/T 5047-1995《电力建设施工验收技术规范(锅炉机组篇)》[1]要求的不超过50 ℃的规定,说明炉墙设计合理,保温施工质量良好。

4 结束语

由于锅炉保温施工工艺存在问题,导致锅炉炉顶超温,这是锅炉砌筑保温中的常见问题。针对该问题,不同的炉型解决方法不同,国电浙江北仑第三发电公司通过对锅炉顶部保温结构和施工工艺的改进,使锅炉大罩壳顶部超温问题得到了解决,为相同类型的锅炉保温施工提供了借鉴作用。

参考文献:

[1] DL/T 5047-1995,电力建设施工验收技术规范(锅炉机组篇)[S].