瀑布沟电站机组轴线调整

2010-11-12钟小华

刘 旻, 钟小华

(1.中国水利水电第七工程局有限公司机电安装分局,四川彭山 620860;2、四川久隆水电开发有限公司,四川石棉 625400)

1 概 述

盘车是水轮发电机组安装调整的重要环节,目前采用的盘车方法有两大类:一类是电气盘车,另一类是机械盘车。电气盘车是利用发电机定子、转子线圈中通入直流电流所产生的电磁力矩拖动水轮发电机的转子转动。机械盘车包括人力盘车、桥机牵引盘车、电动机械盘车等。人力盘车即用人力推动水轮发电机转子进行盘车;桥机牵引盘车是利用桥机经过滑轮组换向、用钢丝绳牵引机组转子转动进行盘车;电动机械盘车是利用电机驱动,经过变速机构、联轴机构、离合机构驱动转子转动进行盘车。

瀑布沟电站盘车采用电动机械盘车装置,该装置由机架、电机及旋转的齿轮盘等。机架安装在发电机上机架上,旋转齿轮盘安装在上端轴上,由电机通过齿轮盘转动机组进行盘车。

电动机械盘车装置具有以下优点:

(1)安装、拆卸、控制与操作简单方便,改善了劳动条件,降低了劳动强度,使工作质量和工作效率大大提高。

(2)力学结构简单、动力电源小、驱动平稳可靠、转速均匀、停点准确,使采集的数据客观有效。

(3)可根据机组类型、结合现场实际自由选择弹性盘车或刚性盘车,且无论何种方式,由于其力偶矩作用的原理,大轴径向和轴向干扰大大减小,测试精度高。

(4)由于驱动力矩作用于发电机上端轴顶部,且均衡、平稳,对伞式机组的刚性盘车,可采取抱紧上导的方式进行盘车,也可取得满意的效果。

(5)传动比大、转速平缓,可保持在连续旋转的情况下准确读取大轴各等分点的数据,方便快捷;也可以停转读取数据,在这种方式下,每到一停位后盘车装置可倒转一定角度,以使大轴和盘车装置完全脱离,可使大轴充分保持在自由状态下读取数据,从而更加提高了盘车精度。

瀑布沟电站单机容量为 600MW,总装机容量 3600MW,额定转速 125r/min;发电机为立轴半伞式结构,转子上方设有上导轴承,转子下方设有推力轴承和下导轴承,推力轴承油槽和下导轴承油槽分开设置,推力轴承和下导轴承布置在下机架上。推力轴承采用多波纹弹性油箱支撑方式。转子上法兰和上端轴联接,下法兰与发电机轴联接,发电机主轴与转子中心体采用 12XM160双头螺栓和径向键的联接方式,发电机轴与水轮机轴采用销钉螺栓的联接形式。

根据厂家技术文件,机组盘车应在弹性状态下进行,在盘车过程中抱紧上导和水导瓦(根据国家规范对机组弹性盘车的要求,应抱靠近推力轴承上部和下部的导轴瓦即上导及下导瓦),上导至镜板距离 5.390m,下导至镜板距离 3.030m,水导至镜板距离 8.324m;镜板直径为 4.3m,推力头下法兰直径为 4.24m,上法兰直径为 3.51m。

2 4#机组轴线的处理

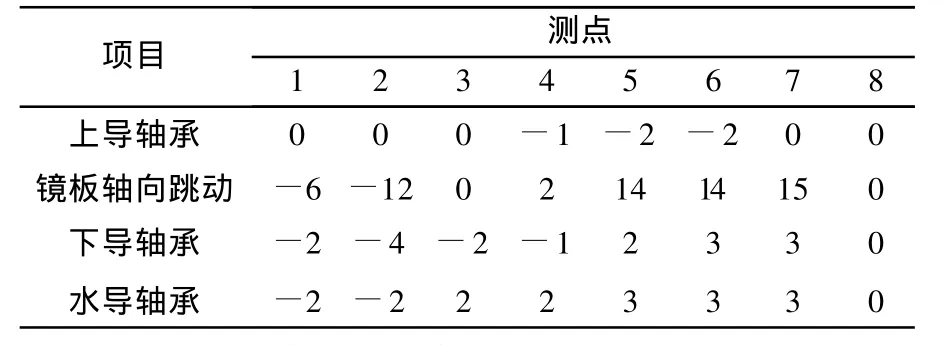

盘车在机组推力轴承受力调整及镜板水平合格后进行,现以 4#机组为例,介绍了瀑布沟电站机组轴承调整情况。盘车前调整好机组中心并抱紧上导、水导各一半的瓦,抱瓦间隙为 0.03~0.05mm,盘车过程中采用定点停读数的方法,X、Y方向盘车数据一致,其中 X表读数见表 1。

表 1作出的下导摆度曲线非常接近正弦曲线,说明盘车数据准确。由表 1和表 2可知,下导摆度偏大,镜板跳动值大于厂家技术要求(厂家标准为 0.10mm)。根据机组的结构型式,移动上端轴、调整下导摆度最容易,移动上端轴后镜板轴向跳动也会发生变化,因此,决定先移动上端轴、处理下导摆度后再处理镜板轴向跳动。

表 1 第一次盘车数据表 /0.01mm

表 2 第一次盘车的全摆度和净摆度表 /0.01mm

根据表 1,可以作出机组上导、下导、水导及镜板与盘车旋转中心关系图,因下导 3-7点全摆度最大,故作出 3-7方位关系图(图 1)。

图 1 机组各部位几何中心、旋转中心及镜板关系图

图 1中的 O1、O2、O3分别为上导、下导和水导的几何中心,O1'、O2'、O3'则为其旋转中心。图 1左侧为盘车标记点(3#点),右侧为盘车标记点(7#点)。根据表 1中的数据,上导 3#点摆度小于 7#点,说明上导几何中心在旋转中心右侧;下导 3#点摆度大于 7#点,说明下导几何中心在旋转中心的左侧;水导 3#点和 7#点摆度一样,说明水导几何中心和旋转中心重合;镜板轴向摆度值 3#点小于 7#点,则说明镜板旋转时 3#点高于 7#点。

三部轴颈同心时机组摆度最小,根据图 1,需将上端轴从 7#点向 3#点移动。根据三角形相似定理,移动量为:O1│=0.065×(5.39+8.324)/5.294+0.005=0.17(mm)。

从图 1中可以看出,上端轴由 7#点向 3#点移动后,机组轴线与镜板的垂直情况将变差,即镜板轴向跳动将会变大,需进一步进行处理。

综合以上数据,决定上端轴由 7#点向 3#点推0.17mm,然后再次盘车,数据见表 3、4。

表 3 第二次盘车数据表 /0.01mm

表 4 第二次盘车的全摆度和净摆度表 /0.01mm

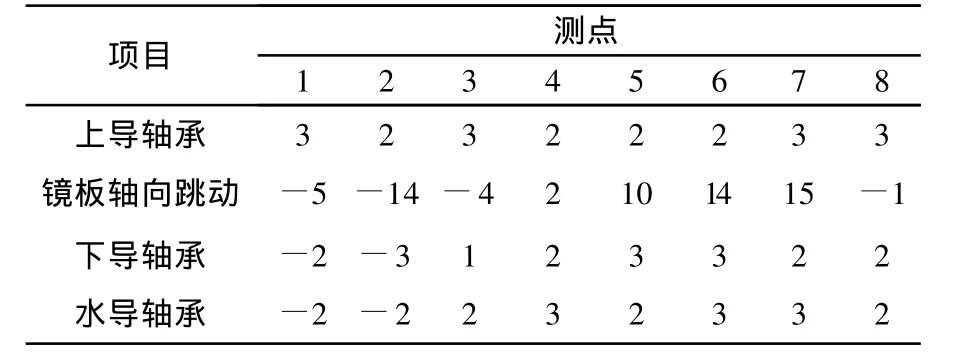

从表 3、4可以看出下导摆度已满足厂家技术要求,但镜板跳动比推上端轴前有所变大,与预计情况一致。镜板跳动加大是镜板与机组旋转中心不垂直引起的,推力头上下法兰的平行度是引起镜板跳动的因素之一,因此决定将推力头逆时针转动 180°安装,进行盘车以测量镜板跳动是否会变小。第三次盘车数据见表 5、6。

表 5 第三次盘车数据表 /0.01mm

表 6 第三次盘车的全摆度和净摆度表 /0.01mm

从表 5和 6可以看出,下导摆度仍然较小,镜板跳动还有变大的趋势,因此决定通过加垫对镜板轴向跳动进行处理。由于推力头和镜板结合面较大,大范围加垫其接触面不会很理想,同时,推力头的刚性远好于镜板,故决定在推力头和转子把合面加垫。

根据表 5数据,镜板最大跳动为 2、6#点,跳动值为 0.28mm,最大加垫厚度 δ=△h×D1/D2。式中△h为镜板最大跳动量;D1为推力头上法兰直径;D2为镜板直径,故推力头最大跳动量为 0.28×3.51/4.3=0.23(mm)。由于 2#点读数为负数,表明镜板向上跳动,故最大加垫方位为盘车 2#点。

将推力头上法兰分成 8个区域加垫,每个区域宽度为 D1/8,即 0.44m,故各区域加垫厚度分别为:0.20mm、0.17mm、0.14mm、0.11mm、0.08mm、0.05mm、0.02mm、0。

加垫后再次盘车得到的数据见表 7、8。

表 7 第四次盘车数据表 /0.01mm

由表 7、8数据可知,镜板最大跳动量为 0.07mm,满足厂家标准,机组轴线调整满足要求。

表 8 第四次盘车的全摆度和净摆度表 /0.01mm

瀑布沟电站 4#机在运行期间,三部瓦摆度情况见表 9。

表 9 4#机组运行摆度表

实践证明,机组运行摆度远优于国家标准,说明机组轴线调整是成功的。

3 结 语

笔者通过作图并运用几何和三角函数知识对机组弹性盘车及轴线调整进行了分析,确定了机组轴线调整的方案。当前,我国所安装的机组以大中型为主,发电机推力轴承支撑越来越多的采用弹性油箱,笔者认为:文中所述的机组轴线分析和调整方法具有广泛的适用性。