汽车制动系统基本原理及常见故障的检修

2010-11-07叶智勇浙江交通技师学院

叶智勇 浙江交通技师学院

汽车制动系统基本原理及常见故障的检修

叶智勇 浙江交通技师学院

本文主要讲述了汽车制动系统的基本组成及工作原理,并进一步阐述了制动系统的常见故障及产生原因,并详细介绍了检修排除的方法。

组成;原理;常见故障;检修方法

前言

谈到汽车刹车系统,相信没有一个驾驶员会简单的认为刹车只是驾驶室里看到的那个踏板而已。一套完整的刹车系统虽然看似复杂,但是撇开“ABS”、“BAS”“EBD”等这些额外的辅助装置,那么剩下的也不外乎就是那么几个简单的部件,但对于任何一个驾驶员来说,良好的刹车制动系统就是汽车安全驾驶的前提保障,如果不能保证所驾车辆刹车制动系统的正常工作,就如同“盲人骑瞎马,夜半临深池”一样危险。

一、汽车制动系统的组成

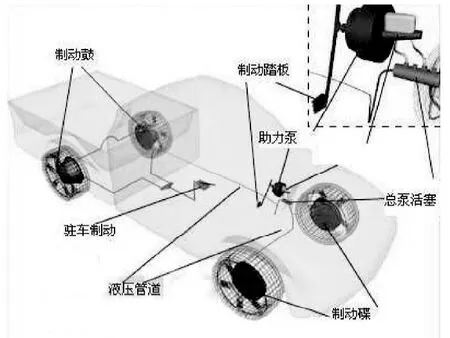

汽车刹车制动系统直接影响汽车的行驶安全,因此它是汽车上最为重要的部分之一,刹车制动系统主要由刹车踏板、助力泵、液压管道、制动碟和制动鼓6部分组成(如图1所示)。

图1 制动系统的组成

二、汽车制动系统的工作原理

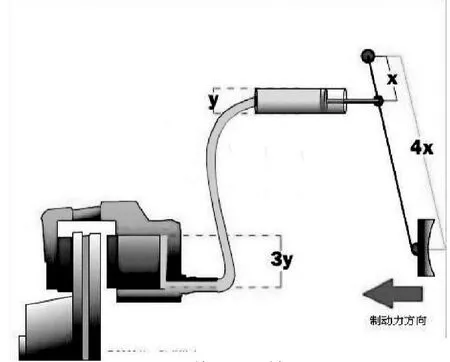

制动系统工作的原理主要在于总泵与分泵,刹车总泵连接着刹车踏板,总泵内有一个活塞,当我们踏下刹车踏板时,会推动总泵内的活塞,将刹车油从总泵送出,而刹车油经由刹车油管传送至刹车卡钳上的分泵,并且推动分泵上的活塞,活塞再推动刹车刹车片夹住刹车碟盘(或刹车鼓),借以达制动(刹车)的效果(如图2所示)。

图2 工作原理效果图

三、汽车制动系统的常见故障及检修方法

(一)制动失效或不灵

制动失效或制动不灵表现为:

踩下制动踏板制动时,车轮制动器没有制动或制动力不足,制动距离过长。制动时,需要比平常早踩制动踏板或增加踏板的力度,才能取得预期的效果;但在紧急制动时制动距离明显增长,容易引发交通事故。

出现制动失效或制动不灵的常见原因:

(1)制动管(如接头处)阻塞或漏渗,制动液不足,制动油压下降而失灵。

(2)制动管内进入了空气使制动变得迟缓。制动管路受热、管内残余压力太小,导致制动液气化,使管路出现气泡,由于气体可压缩,从而在制动时导致制动力下降。

(3)制动间隙不当。制动摩擦片工作面与制动鼓内壁工作面在不制动时的间隙过大,制动时分泵活塞行程过大,以导致制动迟缓、制动力下降。

(4)制动摩擦片被油垢污染或因浸水变得潮湿,导致摩撩系数急剧降低,引起制动失灵。

(5)制动鼓与摩擦片之间接触不良。闸瓦变形或制动鼓圆度超过0.5mm以上,导致片与鼓接触不良,制动摩擦力下降。

(6)制动总泵、分泵皮碗(或其它件)损坏,制动管路建立不起必要的内压,而且油液漏渗,而制动不良。

制动失效或制动不灵的检修方法:

在进行制动失效或不灵故障排除时,可按以下方法结合其具体表现,具体分析故障原因,采取正确的方法排除故障:

(1)快速连续踩制动踏板,直至踏板不再升高

①刹车踏板高度正常,踩住踏板使高度不在下降,制动效果如有改善,多为制动间隙过大,或者踏板自由行程过大造成的。

②当踏板高度正常,把踏板踩到底,如踏板高度逐渐下降,说明制动系统有泄漏处(内泄漏或外泄漏),如皮碗不密封,说明某处管路破裂或接口松动。若制动管路存在泄漏时,经仔细检查,必能找到漏油之处。

③如在短时间内制动液泄漏导致制动效能不良甚至失效,很可能是由于总泵和分泵皮碗踩翻所致。若连续发生皮碗踩翻现象,很可能是制动液对天然橡胶腐蚀所致,此时,应使用耐油橡胶皮碗并检查制动液性能;

(2)反复几次踩下制动踏板,踏板高度如有增高,但始终有弹性感,说明制动管路内迸空气或者产生气阻。

(3)连续几次踩下制动踏板,制动踏板不在升高,脚感觉无阻力。可能是制动主缸活塞回位弹簧过软,或者主缸皮碗破裂,或者制动液严重亏损;

(4)若踏板行程及感觉正常,而制动力不足,有可能是制动蹄与制动鼓之间摩差系数过小,蹄片枯油、制动器进水、制动鼓失圆及磨出沟槽都可能造成该现象;

(5)停车时踩制动踏板需要的力过大。可能是制动助力器有故障(制动钳活塞和轮缸卡住);制动块磨损严重或有油污;制动蹄安装不正确;制动管路出现故障(双管路制动系统的踏板自由行程突然增大,所需踏板力增加时,极可能是某一条管路发生了泄漏)。

(二)制动跑偏与制动侧滑

制动跑偏与制动侧滑既有区别也有联系。区别在于制动跑偏时虽然行驶方向出现了偏离,但车轮与地面没有横向的相对滑移,联系在于轮胎跑偏有时会引起后轴侧滑,易于发生侧滑的汽车往往存在跑偏现象。制动跑偏与制动侧滑对行车安全的影响十分严重,交通事故中有30%以上与制动跑偏或制动侧滑有关。

制动跑偏的原因:

主要是由左右两侧车轮的制动力不等造成的。左右两侧制动生效和解除时间不一致,制动力的增减规律不对称,也可能会造成制动跑偏,具体原因如下:

(1)同轴左右两边制动器制动时间不一致,大多是由两边制动器制动间隙不均、接触面积有差异及制动鼓内径同回位弹簧弹力不足所引起;

(2)左右两侧的轮胎气压相差太大;

(3)车轮定位失准及左右轮胎胎面磨损程度不同、路面对左右车轮的阻力差也会造成跑偏侧滑。

(4)前后轴不平行;

(5)车架,车桥变形,转向机构及行驶机构出现故障;

(6)轮缸活塞与缸筒间隙过大、制动软管老化发软、制动鼓失圆、磨出沟槽、摩擦片油污、进水、铆钉外露等也会引起制动跑偏。

制动侧滑的原因:

制动侧滑是制动时汽车的某一轴或两轴发生横向滑移。高速制动时发生后轴侧滑,会使汽车发生不规则的急剧回转运动而失去控制,引起恶性交通事故。制动侧滑的原因是在汽车制动时除制动器摩擦力矩所产生的地面制动力外,车轮上还受到侧向干扰(侧向风道路横坡引起的重力的侧向分力或转向时的离心力等)力的作用。

故障排除的方法:

先找出制动不良的车轮,一般汽车制动时向左跑偏,则右侧车轮制动不良,反之为左侧。再检查轮胎气压,若气压正常,则检查调整制动间隙,若制动间隙也正常,应检查是否轮缸内进入了空气。必要时,可分解制动器进一步检查。

(三)制动“发咬”或拖滞

制动“发咬”或拖滞现象为:

汽车在行驶时,驾驶员未踩踏制动踏板即存在制动现象,导致汽车的行驶阻力增大,经一段路程行驶后制动器温度明显升高该现象称为制动“发咬”。将制动踏板松开后,制动解除时间太长为制动拖滞或制动间隙过小、踏板自由行程过小,当放松制动踏板时,制动力没有完全解除,使得摩擦副长时间处于摩擦状态;起步困难、行驶无力、用手抚摸轮鼓表面感到烫手。制动产生的热量使回位弹簧受热变形、弹力下降或消失、不能保证制动摩擦片总成及时回位,便不能及时彻底解除制动而制动鼓发热。

故障诊断与排除的方法:

(1)全轮发咬或拖滞,故障常在制动主缸,部分车轮发咬或拖滞,故障常在某轮缸或制动器。汽车全轮发咬时,全部车轮发热,双管路系统则可能为某一管路控制的车轮发热。部分车轮发咬或拖滞时,常会伴随汽车行驶跑偏。

(2)全轮发咬或拖滞时,应首先检查制动踏板自由行程和制动总泵。必要时,应拆检制动轮缸。

(3)个别车轮发咬,很可能是该轮制动器的制动间隙过小,若制动拖滞,则常为回位弹簧、轮缸回位弹簧等弹力不足或其他原因所致。该车轮制动管路堵塞时,也可能造成该车轮制动发咬或拖滞,此时,将该轮缸放气螺栓旋松,制动液即急速喷出,车轮随即能自由旋转。

(四)高速制动时方向盘抖动

高速制动时方向盘抖动表现为:

汽车在高速行驶状态下突然踩下制动踏板(车速超过80km/h),方向盘会发生剧烈抖动,甚至整个车身都会抖动,影响到方向的操控性,对行车安全极为不利。当车速降低到70km/h以下时,抖动会随之减轻或消失。

高速制动时方向盘抖动的原因:

有可能是由汽车前制动盘偏摆超标、前制动盘强度不达标、转向传动机构松旷后轮胎动平衡不好等因素造成的。

故障诊断与排除的方法:

(1)先检查转向传动机构有无松旷,如有松旷应及时排除;

(2)如转向传动机构无异常,则故障原因可能在制动盘,应拆检制动盘消除偏摆或更换新制动盘;

(3)给两侧轮胎做动平衡。

(五)驻车制动器失灵

驻车制动器失灵的原因:

驻车制动器失灵一般是因为为驻车拉索或外套锈蚀、牵引弹簧折断、脱落或弹性消失,导致驻车制动操纵拉索或制动拉索在其外套内拉动不灵活,因而引发手制动松不开而工作失效。

故障诊断与排除的方法:

应先检查制动操纵拉索和制动系统部件表面有无损坏,手柄操纵杆活动是否灵活,有无卡滞现象。其次检查拉索连接头和固定部位是否有松动损坏,检修时对拉索加注润滑脂进行润滑或更换损坏件,重新按修理规范调整制动手柄转动量。用196N力作用于驻车制动手柄上,向上拉手柄齿板移动5~7个齿即可完全制动驻车说明该手柄行程正常;若齿板移动超过7齿以上,则表明制动间隙过大或拉索伸长,应重新进行调整。

[1] 许军,黄孝艳.汽车制动系统常见的故障及排除方法.科技资讯

[2] 肖永清,张祖尧,刘波编著.汽车制动系统维修实例.人民邮电出版社.2008年7月

[3] (美国)詹姆斯·D·霍尔德曼,小蔡斯·D·米切尔;译者∶钟永发,周翼翔等.汽车制动系.中国劳动社会保障出版社.2006年

[4] 最新车辆制动系统辅助制动装置设计制造新技术与制动系统常见故障检修调整及相关数据标准实用手册.北方工业出版社.2006年6月

10.3969/j.issn.1001-8972.2010.11.063