下承式钢管混凝土系杆拱桥拱肋制作安装技术

2010-11-05白晓军

许 亮 白晓军

1 工程概况

该桥结构为下承式钢管混凝土系杆拱桥,桥长51.4 m,桥宽21.2 m。拱肋为哑铃形钢管混凝土,钢管外径560 mm,壁厚10 mm,缀板厚度10 mm,外侧距离380 mm,拱肋总高1 300 mm。左右侧拱肋间由3根横撑相连,横撑为φ 560 mm无缝钢管,壁厚10 mm。

拱肋钢管及吊杆涂装采用两道LS-1水性无机富锌底漆(2×50 mm),12道环氧云铁中间漆(2×30 mm),12道聚氨酯面漆(2×40 mm)。

2 生产准备

1)电焊工具有资质证和上岗证并进行培训和考核,对操作人员做好技术交底,焊工必须在试焊合格后方可进行正式焊接。2)钢管购买成品管,各种钢材及焊剂材质合格、规格及型号均符合设计要求。3)所需的机具性能稳定、数量满足施工要求。4)现场技术人员进行图纸会审工作,对操作者交底,按工艺规程做好各道工艺的准备工作。

3 施工放样

1)根据加工图及试装图对各构件及零件现场放样,并进行计算校核。2)对吊杆部位管内构件拱肋接头及拱肋和横撑相贯等重要节点部位制作样板,样板采用0.3 mm~0.5 mm薄钢板制作。样板制作允许偏差:长度宽度均为0.50 mm;对角线长度差:1.0 mm。3)钢材号料采用钢丝划线,划线宽度不得大于0.3 mm。4)号料的预留焊接收缩余量和切割、边缘加工等加工余量。

号料后在零件上注明生产号、零件号、数量及加工方法。

4 切割

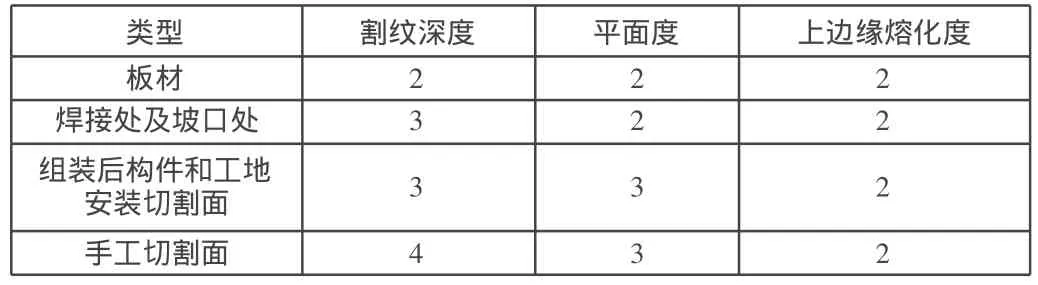

1)缀板采用剪板机剪切,拱肋手工气割,手工气割切割面需用砂轮打磨处理。2)气割用氧气纯度应在99.5%以上,乙炔纯度应在96.5%以上。3)切割前应将钢材表面距切割边缘50 mm范围内的污垢、油污等清除干净,切割后应清除边缘上的熔瘤和飞溅物等。4)气割和剪切后零件尺寸允许偏差应为±3 mm,切割面的质量等级见表1。5)在切割时一并将坡口倒出,坡口形式为:60°±5°。

表1 切割面质量等级 mm

5 组装

1)预制场设置拱肋组装的工装平台,平台设置牢固,平整度不大于2 mm,按大样图将拱肋轴线、各小管节按序排列,吊杆、灌灰孔、排气孔、横撑等构件位置按坐标点反映在平台上,并用限位板焊成拱肋限位装置,并留出吊装点和安装测量控制点。2)组装的零件、部件应经检查合格,连接面和沿焊缝边缘约50 mm范围内的铁锈、毛刺、污垢等应清除干净。3)组装流程:钢材拼接→部位组装→焊接→校正→构件组装。4)部分构件组装采用定位焊固定,从拱脚至拱顶方向进行,定位焊使用的焊接材料应与母材相匹配,用附加钢筋焊于钢管壁作临时固定联焊,焊点间距约为30 cm左右,且不得少于3点,焊缝不超过设计焊缝厚度的2/3,且不大于8 mm,焊缝长度不小于25 mm。5)现场构件组装采用少支点支撑,在设计支撑点位置搭设脚手架,支撑点标高需按设计要求精确控制。

6 焊接

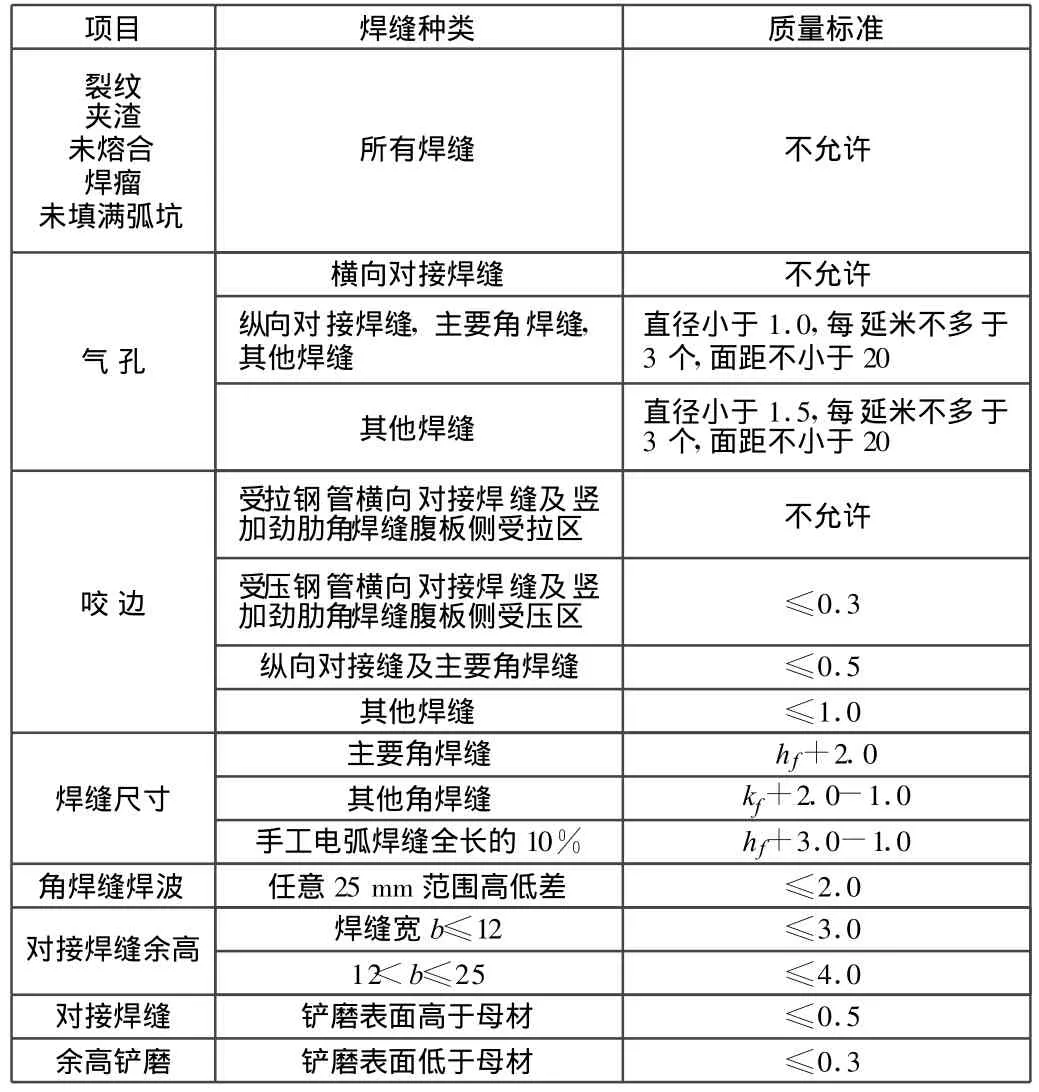

1)组装后应对构件进行全面检查,合格后方可焊接。2)对接焊缝及拱肋和板零件间的焊接接头处应在焊缝的两端放置引弧板,其材料和坡口形式与焊接相同。引弧板的焊接长度应大于20 mm,焊接完毕后应采用气割切除引弧板,不得用锤击落,严禁在焊缝以外的拱肋上打火引弧,以免损伤母材,最后将引弧处修磨平整。3)为防止焊接部位残余应力过大,焊接前根据各部位具体情况,选择合理地施焊顺序,尽量减小变形约束条件,通过工序的优化来减小残余变形。4)角焊缝转角处宜连续绕角施焊,起落弧点距焊缝端部不小于10 mm,角焊缝端部不设引弧的连续焊缝,起落弧点距焊缝端部应大于10 mm,弧坑须填满。5)下雨时不得露天施焊,构件焊接区表面潮湿时应清除干净,风速大于8 m/s时,应采取挡风措施。6)定位焊所使用的焊接材料应与焊件材质相匹配,焊缝厚度不宜超过设计焊缝厚度的2/3且不大于8 mm,焊缝长度不宜小于25 cm,定位焊应在焊道以内,焊缝不得有裂纹、气孔、夹渣等缺陷。7)每道焊缝分三次完成:先打底,然后将焊缝磨平,再焊中间部分,磨平后焊接第三遍,其中第一遍打底最为关键,为能达到焊接质量要求,在拱肋内沿环向接口处加设一托板,第一遍焊缝应将相连拱肋母材与托板熔为一体,避免焊水流淌影响焊缝高度,无法满足要求。多层焊缝应连续施焊,每一层焊道焊完后应及时清理并检查,如发现有影响焊接质量的缺陷,应清除后再施焊,焊道层间接头应平缓过渡并错开。8)焊缝同一部位的返修次数不得超过两次,当超过两次时,应经过焊接技术负责人核准后,按返修工艺进行。焊缝出现裂纹时,焊工不得擅自处理,应查明原因,订出修补工艺方可处理。9)焊接完毕:焊工清理焊缝边的熔渣和飞溅物,并检查焊缝外表质量和射线进行焊缝内部探伤检验,合格后在焊缝部位打上焊工钢印。10)焊缝质量标准:a.所有焊缝都必须在全长范围内进行外观检查,主拱所有焊缝的外观应符合标准。b.对接接头焊缝和角焊缝应100%进行超声波探伤,并取不小于其焊缝长度70%进行射线探伤,两条焊缝交叉点必须进行射线探伤检验。

超声波探伤范围和质量等级应符合表2规定。

表2 焊缝外观质量标准 mm

7 涂装

1)涂装前先将钢材表面的毛刺、杂物和焊疤清除干净。2)除锈采用喷射石英砂方式,石英砂的磨料粒径应在0.63 mm~3.2 mm之间,除锈后用毛刷等工具将钢材表面的锈尘和残余磨料清扫干净后,方可涂喷车间底漆。3)底漆采用LS-1水性无机富锌底漆两道(2×50 mm),中间漆为两道环氧云铁中间漆(2×30 mm),面漆为两道聚氨酯面漆(2×40 mm)。4)涂装要用空气喷涂方式,所有漆在使用前1 d~2 d,将涂料整桶密封倒置,以减轻沉淀和积块,使用当天开桶后机械充分搅拌均匀,调至施工粘度后用120目~160目铜丝筛滤去漆皮、杂质后方可涂装。5)喷涂时,喷涂枪与工作面垂直,喷嘴与构件的距离宜保持在20 cm~25 cm,喷涂采用纵喷,每次压叠一半,要保持均匀,防止流挂和漏喷等缺陷。6)涂装时环境温度宜在5℃~35℃之间,不宜在强烈日光下施工,有雨、雾或相对温度大于80%时不得涂装。7)构件涂装完成后,应颜色均匀、无露底、漏涂、涂层剥落、涂膜破裂、起泡、划伤及咬底等缺陷、面漆涂完后,应与比色卡颜色一致。8)每层油漆质量的检验应在油漆涂装一昼夜后进行,在喷涂时用湿膜测厚仪检查喷涂厚度是否足够。

8 安全防护

1)高处作业人员及搭设作业安全设施的人员必须进行专门技术培训,专业考试合格后持证上岗,必须定期进行体格检查。2)高处作业中的安全标志、工具、电气设备和各种设备必须在施工前加以检查,确认完好后方可投入使用。3)施工中对高处作业安全技术措施,发现有缺陷和隐患时必须及时解决,危及人身安全时,必须停止作业。4)2 d进行高空作业,必须采取可靠防滑措施,遇六级以上强风、浓雾等恶劣天气不得在露天进行攀登高度作业。暴雨过后要对高空作业安全措施逐一检查,发现松动、变形、损坏或脱落等现象及时处理。5)施工中所有用电设备的安装和拆除必须由电工完成,使用设备前必须佩戴和配备好相应的劳动防护用品,并检查用电设备保护设施是否完好,严禁设备带病作业。6)对停电的设备必须拉闸断电,锁好开关箱。7)所有设备的保护零线单独敷设,不作它用。重复接地应与保护零线相连接,保护零线的截面必须同时满足强度要求。保护零线除必须在配电箱处做重复接地外,还必须在配电线路的中间和末端重复接地。8)焊接机械应设置在防雨通风良好的地方,焊接现场不准放易燃物品,使用焊接机械必须按规定穿戴防护用品。9)架设现场严格实行统一指挥,在吊装过程中除现场指挥人员外,任何人不得指挥操作。10)参加架设的操作人员要有明确的分工,并建立岗位责任制,劳动分工尽可能稳定,以避免由于技术不熟练而发生事故。11)吊装作业区严禁非工作人员进入,所有人员均不得在起吊和运行的吊物下站立。

[1] JTJ 041-2000,公路桥涵施工技术规范[S].

[2] JTJ 071-98,公路工程质量检验评定标准[S].

[3] YB 9254-95,钢结构制作安装施工规程[S].

[4] 薛炳勇,周世军.钢管混凝土拱桥与钢管混凝土复合拱桥的发展[J].山西建筑,2008,34(31):303-304.