以DCS为基础的过程控制系统集成

2010-11-04刘齐忠吴文信孙晓晓

刘齐忠,吴文信,孙晓晓

(福建联合石油化工有限公司一体化项目部,福建泉州 362800)

以DCS为基础的过程控制系统集成

刘齐忠,吴文信,孙晓晓

(福建联合石油化工有限公司一体化项目部,福建泉州 362800)

随着自动化技术的发展和工业装置的大型化、复杂化以及集中全厂工艺装置生产数据信息实现管控一体化的要求,以DCS为基础的控制系统集成成为必然。以某大型一体化项目为实例,从控制系统集成的技术基础、方案,项目实施的各阶段的工作任务及难点和实际应用效果等项目全过程对以DCS为基础的控制系统集成进行了详细的描述,并总结了集成成功的经验。

分散型控制系统;控制系统集成;管控一体化;项目

0 引 言

随着生产工艺由简单过程向大型化、连续化、集成化和复杂化方向发展,与之相应的控制技术、控制理论、控制系统和控制工具都获得了大幅发展:控制技术由单变量控制技术发展到多变量协调控制技术;控制理论由经典控制理论发展到现代控制理论和智能控制理论;控制系统由简单控制系统发展为基于工业以太网的第三代DCS/FCS和综合自动化系统(控制、管理与决策一体化);控制工具由常规简单模拟量仪表和就地执行机构发展到基于计算机及其网络的数字化智能仪表。主要特点:生产数据信息集中——供生产管理和决策所使用;装置操作监视信息集中——实现集中监视和操作调节;控制分散——不同控制系统或控制单元、回路相对独立、互不影响。近期国内大型合资石化项目在项目规划和实施中均采用了控制系统集成的技术策略,一方面集中所有生产信息作为公司上层管理网(工厂执行系统(MES)、企业资源管理系统(ERP))的数据源,实现管控一体化,提高企业管理的信息化水平;另一方面,实现集中操作、调节,便于生产维护,提高生产装置的自动控制水平、减少对生产操作和维护人员的需求。

该文以国内几个大型石化合资项目为基础,介绍控制系统集成及技术方案、实施过程及经验和最终的应用效果。

1 集成的技术基础及方案

在项目实际实施中要达到上述管控一体化和分散控制,则有必要以DCS网络为基础将不同用途的控制系统(安全仪表系统(SIS)、可燃有毒气体报警系统(FGS)、机组控制系统(ITCC)、机组监控系统(MMS)和其他小型可编程控制系统(PLC)等)的所有信息进行集成。而采用工业以太网的常规DCS和FCS集成的第三代DCS的应用和数据通信技术的发展也为控制系统集成提供了技术基础。

a)FCS的大量应用,控制回路的组态可以直接下装到阀门定位器中,即使DCS故障也不会直接影响到现场控制的正常运行,使真正意义上的分散控制成为现实。

b)工业以太网的使用使控制系统的集成有了一个综合平台。

1)采用即插即用的OPC技术。将相关控制系统的服务器与DCS的OPC服务器相连,将数据信息传至DCS网络并在操作站上进行监视(虽然其也可以实现控制调节功能,但出于通信的稳定性、实时性和生产安全考虑,目前国内还没有大量使用的先例)。

2)采用 Modbus技术。现在应用的有Modbus TCP/IP和Modbus RS-485(RS-232/RS-422)。前者直接与工业以太网相连甚至可直接作为工业以太网协议使用,目前石化项目仪表专业应用较少;后者则主要与挂在工业以太网上的DCS控制器连接,将相关数据信息经DCS控制器传至操作站实施监视和控制功能,并在国内外石化行业中得到了大量的使用。

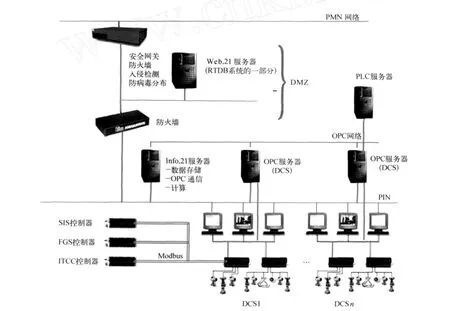

利用上述技术基础,近年来国内几个大型合资项目均实现了控制系统集成。集成方案如图1所示。

图1 控制系统集成方案结构示意

从图1可以看出,DCS网络作为整个系统集成的主网,其对外集成接口主要存在于三个部分。

a)过程控制网。主要由控制器组成,在DCS控制器中,传统DCS与 FCS实现了有机的结合; SIS,FGS,ITCC或其他 PLC等控制器通过Modbus与DCS的控制器连接并将其采集的相关生产数据信息通信至DCS网络的操作站上,供工艺操作员监视装置状态;对于ITCC和其他PLC则还具有将操作员的生产调节指令传送至现场实施过程控制的功能。从而将FF现场总线与HART智能仪表(主要用于SIS/FGS/ITCC和小型 PLC等系统)有机地结合起来,用于生产监视和控制。

b)工厂信息网(PIN)。PIN与防火墙相连,以OPC接口与MES等工程信息管理网相连。将DCS采集(现场采集和数据通信所得)的生产数据信息由实时数据库传送给MES,ERP等上层工厂管理网(PMN)网络使用。同时,提供网络内部打印、远程通信、设备管理系统(AMS)、时钟同步和病毒防火墙网络等。

c)OPC网。主要连接第三方控制系统。实时数据库、小型PLC和MMS等通过OPC接口将相关数据信息传至DCS。但由于OPC通信在应用中的不稳定性,现阶段原则上在工业应用中还很少直接实施控制功能,仅只用于数据通信。各网络具体介绍见表1所列。现场仪表设备、实时数据库等),完成控制系统的配置、组态和集成等工作,协助 EPC的现场安装、调试和系统投运工作并提供现场培训等),以便以DCS供货商为集成商顺利地实施系统集成。

表1 控制系统集成方案中相关网络介绍

在基础设计阶段,中标的主体控制系统框架性协议供货商按照框架性协议要求制订项目实施计划、按时完成相关基础设计文件的编写、控制系统集成详细方案的制订并提交业主审查。审查通过后的相关基础设计文件作为EPC或总体院仪表专业设计和询价的标准和基础。

在得到EPC或业主的询价及系统配置和软件组态必要的输入文件后,框架性协议供货商按照基础设计时制订的系统集成详细方案和EPC提供的第三方控制系统要求进行硬件配置和相关软件组态工作,当硬件配置和软件组态基本完成后即进入控制系统工厂验收FAT前的预测试阶段,此时DCS供货商须分类对所有通过OPC或Modbus接口与之相连的各种控制系统进行通信测试,以求达到在满足相关项目规定及要求的基础上实现所有接口的无缝连接,为DCS/SIS/FGS的FAT做好技术准备。

完成FAT后,DCS等主体控制设备将运往施工现场,供货商负责指导控制系统设备安装、调试并提供现场培训和故障处理。从而确保集成的控制系统所有接口无缝连接、通信流畅,完全达到项目规划时预定的目标。

在整个控制系统集成的项目实施中,主要的难点在第三阶段。

a)各种第三方控制系统的通信测试协调。在实施控制系统集成测试时,除框架性协议供货商本身提供的DCS/SIS/FGS等系统的集成测试外,还需与第三方厂商提供的控制系统产品进行测试,此时的协调工作量非常大,稍有疏忽将直接影响FAT的工期。由于前期业主、EPC已将大量的项目技术规定、基础设计文件递交给相关供货商,一般来说协调难度不大。但部分包系统的控制系统供货商由于在国外或工期等各种原因,给测试的协调带来了较大的难度,需业主或EPC提供帮助。

b)专利系统和各种包设备的控制系统相关通信接口的硬件配置和软件组态输入条件协调。由于各专利系统和包系统的合同签约方不同(业主、EPC和厂商等),导致设计文件的传递因程序、工期和沟通等各种问题受阻,仅靠框架性协议供货商(系统集成商)协调很难达到项目的进度要求,后虽经业主采购部门、项目组、EPC或厂商等多方努力,仍直至开工前夕才解决问题。

2 控制系统集成的项目实施

控制系统集成作为大型项目仪表专业最重要、也是最困难和设计界面最多的一个环节,在整个项目的实施中可分为三个阶段:项目规划和主体控制系统招标阶段;项目基础设计文件编制、系统集成详细方案制订阶段;控制系统配置组态、工厂测试和现场总体集成及投用阶段。

项目规划时期,仪表专业需制订完整的规划策略,其中最重要的核心部分是对控制系统的功能要求和集成策略。制订的策略在与相关供货商充分交流完善的基础上,完成初步的控制系统集成方案,按照项目仪表自动化实施策略的要求编写完成主体控制系统的招标文件并实施招标。此阶段有两个重点:控制系统集成策略和项目自动化实施策略。只有在控制系统集成策略的基础上才能制订合适的项目自动化实施策略,同时也必须在两者均已明确、招标文件编制完成后才能实施招标。最近已实施的国内大型合资项目均采用了以DCS为基础的控制系统集成策略和以DCS供货商为主体的框架性协议供货商的策略(由框架性协议供货商编写基础设计文件,审查 EPC(设计、采购和施工承包商)相关设计文件,供货(DCS/SIS/FGS及部分

3 应用效果

从已开工的国内几个大型合资项目的开工投运情况来看,以DCS为基础的控制系统集成取得了很大的成功。实现了FCS与传统DCS的完美兼容,真正意义上实现了“分散控制”,完全实现了项目规划中要求的各系统无缝连接和各种生产数据的集成,为企业的生产过程集中操作和管理提供了先进的、安全平稳的数据平台。一方面集中所有能采集的生产和设备数据信息用于集中监视、控制、维护;另一方面将尽可能全面的数据信息上传至工厂管理网,实现管控一体化。

回顾项目实施,系统集成的成功经验主要有以下几点。

a)选取一个优秀的主仪表控制承包商(MICC)作为控制系统集成商是项目实施成功的关键所在。所供产品先进、成熟且全面,项目实施经验丰富,公司人力资源丰富。

b)选定编制详细的项目技术规定和基础设计文件,对各类控制系统及控制系统集成提出明确的要求和详细的技术指标分发所有EPC和控制系统供货商,使之清楚地了解项目仪表专业的规定和要求,达到设计的一致性和标准化。

c)制订详细的MICC实施计划,分发至所有EPC和控制系统供货商,以便提前协调、保证与第三方系统通信测试的顺利完成。

d)出现问题及时反馈给业主、EPC,以便及时解决,保证测试的进度计划和质量。

4 结束语

纵观自动控制技术的发展历程和趋势,以DCS为基础的控制系统集成是控制系统网络化的必然产物,也是实现企业“管控一体化”的基本要求。回顾21世纪以来国内相关项目仪表专业的实施历程和成功经验,选取一个优秀的主控制系统供货商和系统集成商是项目实施成功的关键所在。随着自动化技术、网络技术的进一步发展,控制系统的集成度将越来越高,过程控制系统网络与上层工厂管理网的连接也将越来越紧密。

[1] 林 融.智能化生产技术在炼化一体化项目上的应用策略探讨[J].乙烯工业,2005,17(4):1-7.

[2] 朱云燕.自动化控制软件和硬件的万能连接[OL].中国自动化网,(2010-09-08)[2005-04-15].http://www.mie168.com.

[3] 刘宪英.OPC技术在油田联合站集散控制系统中的应用[OL].无忧论文网,(2010-09-08)[2009-01-18].http:// www.wypaper.com.

[4] 中国工控网.OPC技术的发展前景[OL].石化自动化技术论文, (2010-09-08)[2007-01-19].http://www.cheminfo.gov.cn.

The Process Control System Integration Based on DCS

Liu Qizhong,Wu Wenxin,Sun Xiaoxiao

(Fujian Refining&Petrochemical Co.Ltd.IPMT,Quanzhou,362800,China)

With the development of automation technology and the requirements of the large-scale and complex of industrial technology,the control system integration based DCS has become a necessity.The control system integration based on DCS is described in detail with the technology base,programs,tasks of control system integration,and problems in various stages of projects implementation and the actual effect in the whole process.The successful experience of control system integration is summarized.

DCS;control systems integration;integration of management and control;project

TP273

B

1007-7324(2010)06-0036-04

2010-09-08(修改稿)。

刘齐忠(1965—),男,1987年毕业于湘潭大学工业自动化专业,从事炼油工艺操作8年、DCS维护开发7年、技术管理和项目管理7年,现任福建联合石油化工有限公司一体化项目部高级技术经理、仪表经理,过程控制高级工程师,已发表论文18篇。