深色活性印花防沾色水洗工艺生产实践

2010-11-04孙俊贵纪德峰

孙俊贵,文 磊,纪德峰,耿 玲

深色活性印花防沾色水洗工艺生产实践

孙俊贵,文 磊,纪德峰,耿 玲

(济宁如意印染有限公司,山东济宁272021)

文章针对纯棉深色活性印花水洗后白底沾色问题,对其影响因素:活性染料、蒸化条件、水洗设备、皂洗剂、水洗条件等进行了分析及一系列改进,制定出切实可行的生产工艺,使纯棉深色活性印花白底沾色得到解决,提高了产品质量。

P型活性染料;给湿蒸化;皂洗剂;沾色;强喷淋

1 前言

我公司的印花布主要销往非洲市场,由于其独特的民族风格特点,要求印花布具有色泽鲜艳、靓丽、粗犷、双面效果一致、底色面积较大等特点,特别是双边印花产品,要求布边洁白,不能有沾色现象,而常规水洗工艺难以达到这一要求,因此,为了满足市场需求,提高产品品质,我们在染化料选择、工艺改进、水洗设备改造等方面做了一系列的研究与革新,形成一套成熟的生产工艺,实践证明该工艺可行,效果明显。

2 试验条件

2.1 织物规格

19.4 /19.4 268/268 127 cm纯棉平布

14.6 /14.6 378/378 137 cm纯棉平布

2.2 染化料及助剂

K型及P型活性染料,印花防沾色剂,皂液等。

2.3 试验主要仪器

标准光源、有色织物含量测色仪,白布沾色测试仪,干、湿摩及皂洗牢度测试仪。

2.4 评价依据

GB/251-1995评定沾色用灰色样卡;GB/ 250-1995评定变色用灰色样卡。

2.5 工艺流程

半成品→印花→蒸化(104~106℃、8 min)→水洗→皂洗→水洗→烘干

3 工艺实践

根据分析,影响水洗效果的因素主要有:(1)染化料;(2)固色条件;(3)水洗设备;(4)皂洗助剂等,针对上述四个因素,我们主要做了以下工作:

3.1 染化料选择

深色活性染料印花产品的特点是:颜色鲜艳,布边洁白,不能染边。常规印花工艺多采用 K型、M型或KN型活性染料,而普通 K型染料得色量低,难以达到深度,不适合印制深艳的花布; M型染料属双活性基结构,既含有一氯均三嗪活性基又含有乙烯砜活性基;KN型属乙烯砜结构,它们印制时,虽然得色量高,但对深色且要求鲜艳的颜色难以达到,特别是含乙烯砜结构的染料,在碱性介质中水解脱落硫酸脂,生成具有化学反应能力的乙烯砜(D-SO2-CH=CH2),才能和纤维素起加成反应而结合。但是这种结合还不甚牢固,经强碱和高温,从纤维上落下的乙烯砜基和未印花部分的白底重新上染,而难以洗去,因此,深色印花白底较白的花型不易使用M型及 KN型活性染料。为寻求得色量高,水洗容易,且浮色少的活性染料,本公司在优选染化料方面,经过大量的试验测试,抛弃了常规 K型、M型、KN型等染料,选择了进口P型活性染料做印花之用。P型染料系一氯均三嗪结构,与国产 K型染料属同结构染料,但进口P型染料在固色率及提升力方面均优于国产 K型染料,特别适合印制深色且鲜艳产品,而且印花后水洗浮色轻,不易造成复染,以P-TS翠兰与 KGL翠兰、P-2B红与 K2BP红、P-5G嫩黄与K6G嫩黄为例,做对比测试,在相同的活性染料处方和同等条件下进行印花,以 K型染料作为基准,比较 K型染料与P型染料得色量,结果见表1。

表1 K型染料与P型染料得色量对比表

由表1可以看出 P-TS翠兰得色量比 KGL翠兰高20%,P-2B红得色量比 K2BP红高10%, P-5G嫩黄得色量要比 K6G嫩黄高5%,且P型染料印花色泽饱满,颜色鲜艳。

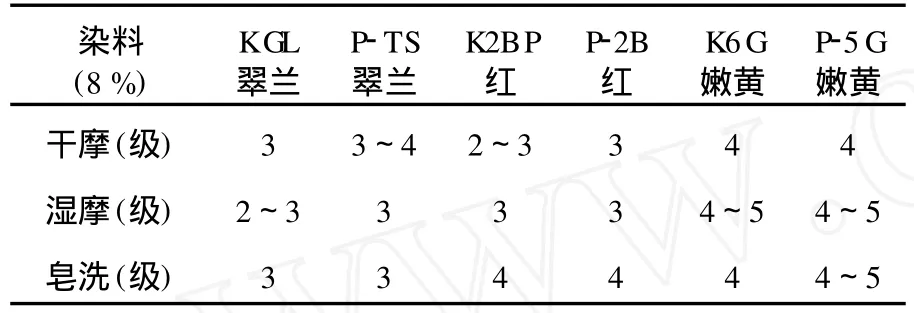

K型染料与P型染料印花后干、湿摩及皂洗牢度对比见表2。

表2 K型染料与P型染料牢度对比表

印花后其白布沾色见表3。

表3 K型染料与P型染料白布沾色对比表

由以上试验结果可以看出,P型染料的各项指标要优于 K型染料。

3.2 蒸化

蒸化的目的是使活性染料在一定条件下与纤维结合。各项试验证明,除温度、时间、碱剂用量等因素外,湿度对得色量及鲜艳度的提高影响很大。过分干燥,造成尿素和小苏打的分解,降低纤维的吸湿性和染色性,糊膜硬化,汽蒸时重新膨胀较困难,不利于释放染料,由于纤维空隙的收缩,汽蒸时要重新增大也较困难,不利于接纳染料。为此,针对本公司现有设备(意大利ARIOL I)无底蒸化机进行改造,安装了四套给湿装置,保证了印花织物在蒸化时有一定的湿度,使蒸化机内的蒸汽形成雾状,有利于染料的扩散和固着,可提高给色量20%左右,从而降低了水洗浮色多的问题。

3.3 设备改造

为提高印花布的水洗效果,公司对现有水洗设备进行了合理的改造,主要是加强了喷淋与皂洗。为了把未固着的染料在皂洗前先尽量冲洗下去,加大了冷流水的冲洗能力。我们自己设计了喷刀式喷淋装置,采用管道压力泵,加大水压,尽量把浮色冲洗掉,避免了有过多的浮色被带入皂洗槽,影响皂洗效果。同时又对皂洗蒸箱进行了改造,提高了皂洗温度,增强了皂洗效果。

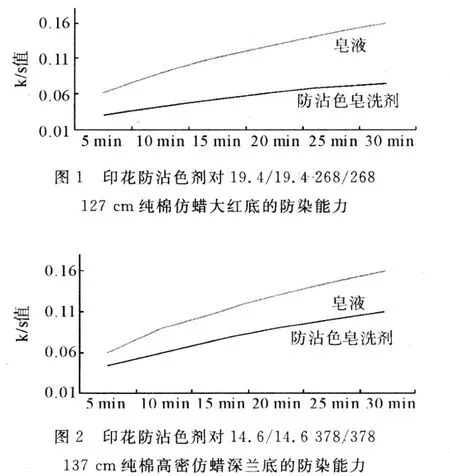

3.4 水洗防沾色皂洗剂的选择

印花织物经蒸化后的色牢度及鲜艳度,很大程度取决于水洗皂洗的效果,而选择性能优良的皂洗剂,对防止白底沾污,提高鲜艳度尤为重要。我公司过去选用的皂洗剂,是由非离子表面活性剂,苯磺酸盐与其他助剂复配而成,做一般活性印花的皂洗液尚可,但对于白底深色印花且要求白底较白的产品,如:双边深色仿腊花布,其白边及留白处沾色严重,影响产品质量。为此我们又对皂洗剂配方进行了多次改进,增加了具有分散、吸附、螯合、助洗、增白等作用的多功能螯合分散剂、三聚磷酸盐、CMC等成分,提高了其防沾色能力,使其既具有一定的净洗能力,又具有良好的防染能力,对提高产品的鲜艳度,防止白底污染,具有良好的作用。实验表明:加入印花防沾染剂的防沾污能力远远大于一般皂洗液的防沾污能力。结果见图1、图2,图中 K/S值表示沾污程度,K/S值越小则表示织物受沾污越轻。

3.5 沾色实验

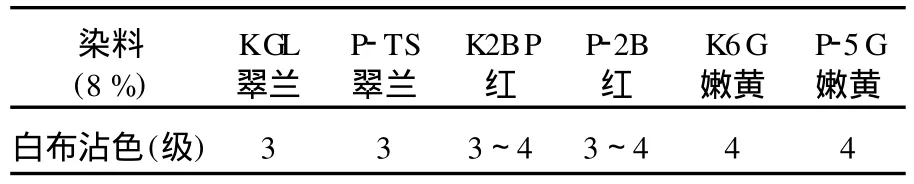

白布沾色实验:把同样大小的试样(19.4/ 19.4 268/268 127 cm纯棉仿蜡大红底或14.6/ 14.6 378/378 137 cm纯棉高密仿蜡深兰底各两块),一块放入盛有印花防沾色剂的烧杯中,一块放入盛有一般皂液的烧杯中,进行皂洗,其皂洗时间、温度一致,水洗烘干,做白布沾色试验,按GB/251-1995标准用评定沾色用灰色样卡评定,其白布沾色情况见表4。

由表4可以看出,水洗时加入防沾色剂,能减弱浮色在纤维的附着力,借助于机械作用,使浮色从纤维上脱落下来,同时能防止浮色再次沾污纤维,从而保证花色鲜艳,白底洁白,而且各项牢度均能满足客户的要求。

表4 多功能防沾色剂与普通皂液水洗沾色对比表

4 结论

经生产实践表明,我们在提高深色印花产品的质量上所做的技术改造切合实际、效果明显,产品的白底沾污疵布量下降明显,水洗正品率达到99%以上,综合经济效果显著。

Production Practice of Reactive Dyeing Dark Colour and Anti-backstain ing Washing Process

SUN Jun-gui,W EN Lei,J IDe-feng,GENG L ing

(Jining Ruyi Printing and Dyeing Co.,Ltd.,Jining 272021,China)

Aimed at staining to w hite ground p roblem in washing p rocess of reactive dyed dark colour pure cotton fabric,the effecting facto rs,such as reactive dyes,steaming condition,w ashing equipment,soap agent,washing condition,were analysed,and a series of imp rovements were made to work out a p racticable p rocess to resolve the p roblem and imp rove the p roducts quality.

P-type reactive dyes;wet steaming;soaping agent;colour staining;powerful sp ray

TS194.5

B

1009-3028(2010)06-0023-03

2010-10-18

孙俊贵(1963—),男,山东青岛人,高级工程师。