CFRP加固钢结构吊车梁疲劳有限元分析及应用

2010-10-25王建国完海鹰

曹 靖, 王建国, 完海鹰

(合肥工业大学土木与水利工程学院,安徽合肥 230009)

在役钢结构中存在大量的受弯构件,由于疲劳或腐蚀,这些构件经常会发生不同程度的损伤,严重影响了结构的刚度和承载能力。因此,需要对这些构件进行加固,传统的金属结构加固方法主要是焊接加固技术,是在结构损伤部位焊接金属盖板或型钢,使结构恢复正常承载能力而得以安全运行的加固修复技术。但该方法会增加原结构自身质量,也会引起焊接的残余应力。目前,国内外研究者对碳纤维增强复合材料(CFRP)加固混凝土结构已进行了大量的研究,其工程应用也比较成熟。但关于CFRP加固钢结构这一技术的研究、试验和应用比较少,尤其是在国内[1,2]。

经大量研究表明影响吊车梁疲劳寿命和疲劳强度的因素主要有:①影响局部应力应变大小的因素,如载荷特性(应力状态、残余应力等)、构件的几何形状(打孔处应力集中)等;②影响材料微观结构的因素,如材料种类、热处理状态等;③影响疲劳损伤源的因素,如表面粗糙度、腐蚀和应力腐蚀等。

影响疲劳寿命或疲劳强度的因素众多,这也是至今人们未能很好解决疲劳问题的根本原因,但影响疲劳寿命的主要原因还是应力集中[3]。

本文所研究的钢结构车间吊车梁采用的是宽扁钢,经晶相分析检验其质量较差,钢板内部存在很大缺陷,将造成吊车梁在使用中产生较大的应力集中和较多的微裂缝,因此必须对该车间吊车梁进行加固处理。

国家工业建筑诊断与改造技术研究中心对2组十字形横肋小试件进行循环荷载作用下的疲劳试验,结果表明利用粘贴碳纤维加固的试件疲劳强度高出原试件58.9%[4],但是国内尚没有该方面成熟的工程实例。

为了更好地掌握CFRP加固吊车梁疲劳寿命的性能,本文通过有限元软件ANSYS对CRFP加固后的吊车梁进行分析,获得吊车梁粘贴CFRP后的抗疲劳性能。计算结果表明CFRP加固钢结构后的疲劳寿命有较大提高,因此,针对该车间吊车梁提出了粘贴CFRP的加固方案。

1 有限元分析

1.1 CFRP与钢板粘结胶层的处理

CFRP加固钢梁是通过粘结剂将CFRP粘贴于吊车梁受拉循环应力处,使CFRP与原钢梁共同受力,从而可以提高吊车梁的疲劳寿命、刚度及承载力。胶层单元是本次有限元模拟的关键部分,在加固后的复合构件中,CFRP和胶层的厚度与原钢梁的截面尺寸相比要小得多,有限元分析中如果将CFRP和胶层的单元类型采用实体单元,将使有限元模型的单元和节点数目过大。因此,在有限元分析中采用实体单元是不合适的。目前国内有研究者采用弹簧单元模拟胶层[5]。

本文建立的模型在借鉴已有模型(弹簧单元,节点直接耦合)的基础上采用等效空间桁架单元,方法是根据有限元的思想把均匀的实体胶层划分为微元体,然后再把微元体等效为空间铰接桁架单元。

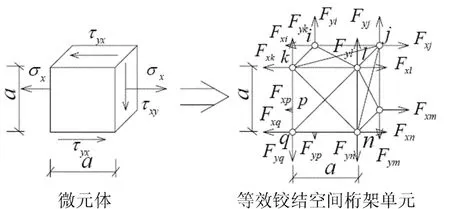

空间问题一般采用常应变四面体单元、八结点六面体单元等三维单元,在应用它们时,计算工作量很大,数据处理繁琐。针对弹性力学问题计算的以上特点,本文基于有限元基本思想,将微元体应力分析等效为一个等效超静定铰结桁架单元[6]的静力分析,如图 1所示。

这样就将由微元体构成的结构等效成为用等效铰结桁架单元构成的结构,这是一种由一维单元(杆件)构成的结构,从而充分利用铰结桁架结构模型在结点荷载作用下只有杆件轴力的特点,使得计算分析更为简便。

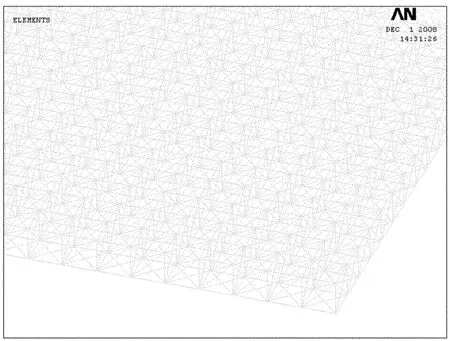

根据这种思想,本文在建立胶层模型时,首先把胶层体划分为微元体,然后等效为空间铰结桁架单元,把整个胶层体等效为一维单元杆件组成的结构。采用ANSYS杆单元link8模拟一维杆件,如图2所示。

图1 微元体与桁架单元等效关系图

图2 建立好的胶层等效铰接空间桁架单元

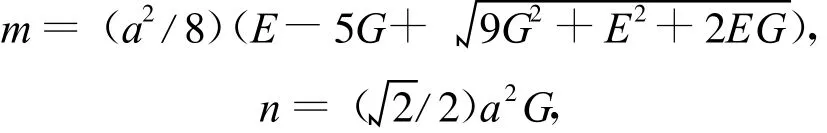

对于铰接等效空间桁架单元的材料属性,采用如下计算方法,可得等效铰结空间桁架单元杆件截面抗拉(抗压)刚度:

其中,m和n分别为等效铰结空间桁架单元棱杆和斜杆截面抗拉(抗压)刚度;a为等效铰结空间桁架单元棱长;G和E分别为原结构的材料剪切模量和弹性模量。

利用上述等效公式,由已知的结构胶的材料参数,可推导出每根单元杆件的材料常数,并赋予每根杆件。

1.2 有限元模型的建立

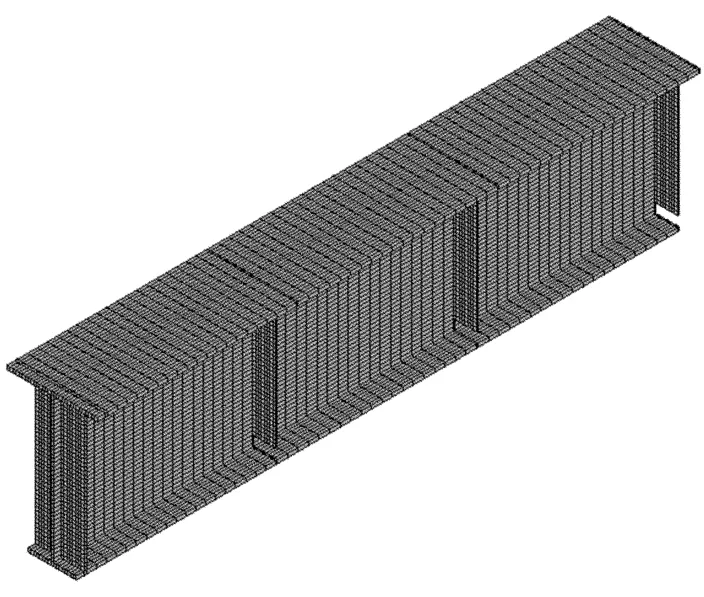

为了准确地分析某车间吊车梁应用CFRP加固后的性能,有限元分析模型采用该车间的吊车梁实际尺寸。

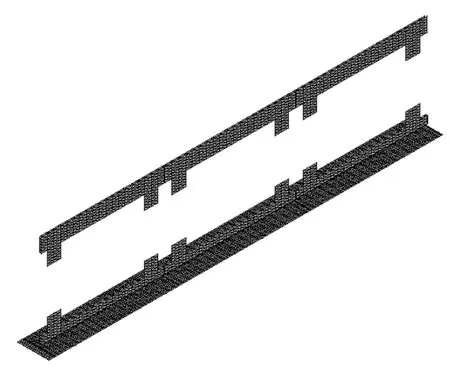

考虑到梁的对称性,取1/2梁(即1/2模型)

图3 钢板有限元模型单元

网格划分时确保钢板单元与碳纤维布的单元重合,以保证相互间有足够好的粘结而无相对滑移。本模型有2个接触面,即钢梁下表面与胶层上表面和胶层下表面与碳布上表面。采用节点耦合的方式耦合2组接触面上的节点的X、Y、Z 3个方向的自由度,达到变形协调的目的。

计算不收敛是常遇到的情况[3],为使非线性计算收敛,建模及加载求解时注意到以下几点:

(1)网格密度应适当以保证能够收敛,不是网格越密越好,当然太疏也不行,在应力集中区网格加密。

(2)不规则的单元形状可能导致计算非正常结束,划分实体网格易采用规则的正六面体。

(3)放宽收敛条件可以加速收敛速度。

(4)在施加位移约束和荷载的部位上,避免把外部条件直接施加在实体单元上,在支座部位或应力集中部位增加一个弹性垫块,以减少应力集中,使求解能顺利进行。

针对该吊车梁焊缝部位存在缺陷的特点,在网格划分时对焊缝部位加大了网格划分密度,以提高分析结果的准确性[7,8]。

1.3 材料参数的选取

有限元模拟计算的材料参数与施工中材料参数相同,由厂家提供,材料数据按如下方式选取:

(1)钢材为 Q235钢,其弹性模量为

(2)CFRP为 UT70-30型,弹性模量为217.6 GPa、泊松比0.2,拉伸强度 3 788.0 MPa。进行分析(如图3),以节约计算时间和计算内存空间,加快分析进度。钢板采用3D实体单元——SOLID45,采用分离式的有限元模型,碳纤维布采用膜单元——SHELL41(如图 4),CFRP与吊车梁之间的胶层采用桁架单元来模拟。216.3 GPa。CFRP的厚度为0.167 mm。

图4 CFRP有限元模型单元

(3)粘结剂用双组份环氧树脂胶,固结后胶层拉伸强度42.6 MPa,剪切强度16.42 MPa,弹性模量2.57 GPa,泊松比0.38。设胶层厚度为0.12 mm,宽度和长度与碳纤维布相同。

2 加固前后有限元分析结果比较

为了更准确地把握利用CFRP加固前后钢吊车梁的性能,首先,对未处理的吊车梁在有初始微裂纹的状态下进行ANSYS疲劳仿真分析,应力幅为200 MPa,应力比为0.1。

分析结果显示在荷载循环次数仅为设计使用年限内循环次数50%时,在焊缝焊趾附近就出现明显的应力集中现象,而且这些部分的微裂纹开始扩展形成微裂缝。当循环次数达到65%时,裂缝扩展速度相当明显,吊车梁已经不适于继续承载。

以同样的应力幅和应力比,对CFRP加固后的吊车梁进行有限元疲劳分析,结果显示在比未加固梁多1倍循环荷载作用下,吊车梁焊趾附近应力集中并不十分明显,其微裂纹扩展缓慢,此时碳纤维布及粘结胶层未出现疲劳损伤现象。

从加固前后荷载循环次数的比较及有限元仿真分析结果可以看出:加固后比加固前荷载循环次数提高近1倍,应用CFRP加固吊车梁明显地降低了焊趾附近应力集中系数,减缓了构件微裂纹的扩展。

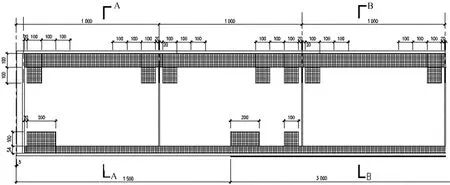

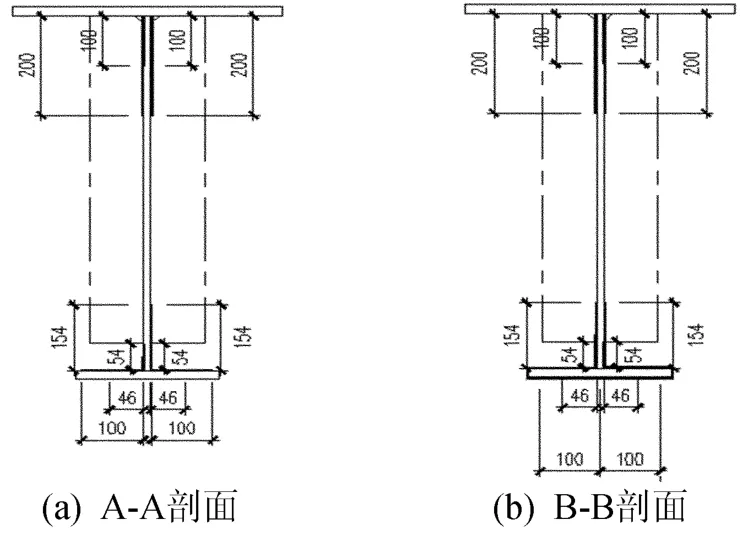

3 加固方案

根据对该车间吊车梁检测结果和ANSYS有限元仿真分析,决定采用粘贴CFRP对该车间吊车梁进行加固处理。具体加固方案如图5和图6所示,在钢梁腹板和翼缘交接处两边各延伸粘贴CFRP,并在端部垂直方向粘贴CFRP压条,在工程应用中效果较好。

图5 吊车梁粘贴CFRP加固立面图

图6 粘贴CFRP加固吊车梁详图

4 结 论

(1)碳纤维加固后焊趾处应力出现重新分布,CFRP承担焊趾处的部分应力,焊趾处钢材应力明显降低,导致钢材焊趾处应力集中系数降低,改善了钢构件焊趾附近的疲劳性能。在给定循环次数条件下,粘贴CFRP加固后,吊车梁能够承受更大的疲劳应力,或者在给定应力幅、应力比条件下,CFRP加固试件的疲劳寿命高于原状焊缝。

(2)与传统的钢结构加固方法相比,吊车梁粘贴CFRP加固后其性能恢复非常显著。

(3)本文提出的有限元分析模型“实体-桁架-壳元”可以分析CFRP加固钢结构,对该车间吊车梁应用CFRP加固的方法也为类似工程提供了参考。

[1] Sen R,Liby L,Mullins G.Strengthening steel bridge sections using CFRP laminates[J].Composites Part B:Engineering,2001,32:309-322.

[2] Tavakkolizadeh M,Saadatmanesh H.Strengthening of steel-concrete composite girders using carbon fiber reinforced polymers sheets[J].Journal of Structural Engineering,ASCE,2003,129(1):30-40.

[3] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003:1-16.

[4] 张 宁,岳清瑞,杨勇新,等.碳纤维布加固钢结构疲劳试验研究[J].工业建筑,2004,34(4):19-21.

[5] 彭福明,郝际平,杨勇新,等.CFRP加固钢梁的有限元分析[J].西安建筑科技大学学报,2006,38(1):18-22.

[6] 吴方伯,陈坚强,尚守平.等效铰接桁架单元[J].工程力学,2005,22(2):84-88.

[7] 江见鲸.钢筋混凝土结构非线性有限元分析[M].西安:陕西科学技术出版社,1994:10-23.

[8] 龙驭球.变分原理◦有限元◦壳体分析[M].沈阳:辽宁科技出版社,1987:50-72.