如何采用新一代的激光模切技术满足实际应用之需

2010-10-24Markusklemm

Markus klemm

(Spartanics,3605 Edison Place,Rouing Meadows,IL60008 USA)

(第一部分)

激光模切,又名数字模切,既利用高功率激光将激光光束路径上的材料蒸发掉。激光束的开和关,以及激光束的路径都与产品图形的裁切要求一一对应。由于被切割的部分被蒸发掉了,因此,对于剔除细小碎片所需的手工或方式复杂的排废均被省去。

自20世纪80年代起激光模切首次被运用以来,有关其技术的基本概念没有改变。然而,新近的激光模切技术的发展,特别是那些复杂的激光模切控制的软件开发,使得人们对激光模切的期待有了显着改善。今天由较便宜的组件组成且成本较低的激光模切系统,其功能已远远优于几年前设计且造价昂贵的系统。在高端产品中,最新的激光模切系统能以更宽泛的材料适用性和更严格的公差控制,稳定地进行更为错综复杂的模切工作。

针对这些颇富挑战性的要求,在激光模切技术上的投资,已成为一种对能够满足实际需求的最佳设备的选择。但是,现有市场上仍然可以看到有些激光模切系统在质量和产能方面有所妥协,而对先进激光模切技术来说,这些妥协是不能接受的。

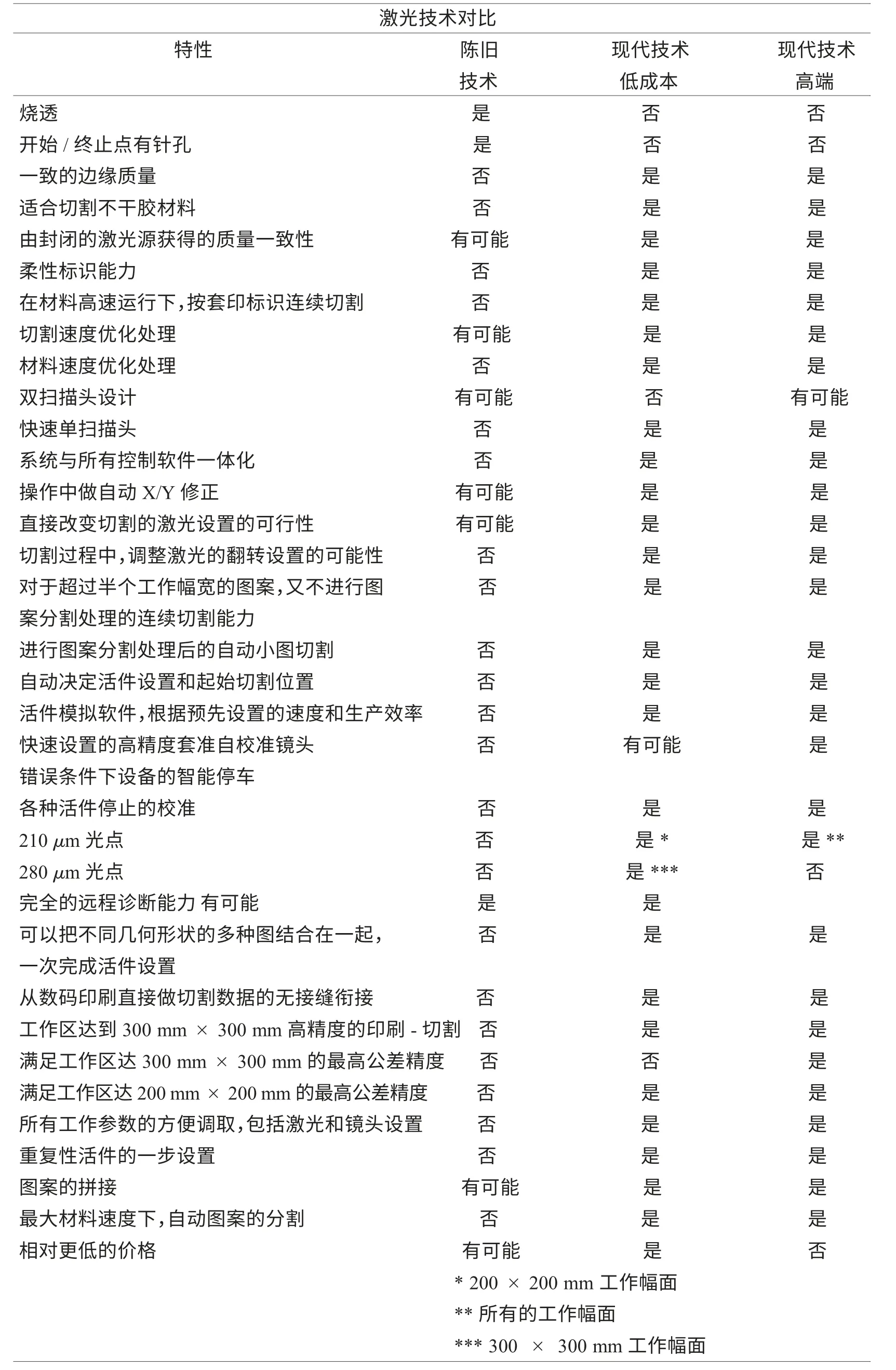

另一方面,对于一些要求简单的应用,通常由低成本激光模切系统完成,因为其功率和功能都足以满足手边的工作。在本文中,将讨论如何使得新一代的激光模切系统满足实际应用之需,并分析激光模切系统的各种功能在质量和产出方面是如何体现的。激光模切技术对比见表1。

1 在激光模切和模具模切系统中进行选择

挑选合适的激光模切技术的第一步,先要确定激光模切的能力是否符合加工的需要。与模具式模切系统相比,激光模切有很多优点。这些优势主要得益于激光模切无模具。因为没有模具,因此就不存在模具成本,而且不用花费模具制造的时间。这是为什么将激光模切用于快速打样的主要原因。激光模切系统被称为数字模切,是因为可以采取任何矢量数字图像,将其导入到操作软件中,并设立一个工作活件。目前一流的激光模切系统,采用数字图像输入,只需要几分钟的时间就能够完成活件设立。“数字模切”与激光模切是可以互换的概念,共同代表无模具模切系统所具有的优势。尤其是与数字印刷配套使用时,从原件到成品的加工,只需几分钟,甚至更短既可完成。

对于机械模切,由于其切割模具的边缘与材料间的物理接触,总会产生固有的局限性。而激光模切则克服了这些局限性,从而能切割很多模具模切很难或无法完成的材料。例如:激光模切很容易切割黏性材料,因为采用机械模切时,黏性材料容易被粘连。同样,在切割薄的材料方面,无模具的激光模切系统也具有很大优势。切割薄的材料时,沉重的模具与脆弱的材料之间相互作用,会产生物理上的限制,而激光套准切割则没有这种限制。另外,激光模切可以很好地处理研磨性材料。

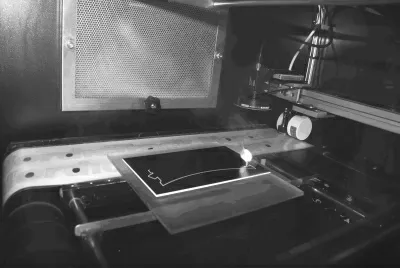

这种情况下,机械模切的模切刀会被磨损,并需要经常更换,因此成本往往很高。而无模具的激光模切系统则克服了这一问题(见图1)。

表1 激光技术对比

图1 激光模切标签

相对更便捷的加工性也是激光模切明显的优势。激光模切可以胜任打孔、打虚线、半切、连续编号、折痕、个性化等一系列特殊加工(见图2)。运用高级软件来精确控制激光切割光束的运行,是当今激光模切技术的一大特点。事实上,激光模切系统的唯一缺陷在于其激光束的宽度,例如,最先进的切割系统中,在200 mm×200 mm 或大一些的范围内,最好系统的激光束可以小到210 μm。但实际上这不仅仅是激光模切所面临的挑战,其他任何模具模切系统同样都很难实现小于30°转角的精确切割。另外,激光模切省略了机械排废的步骤,而对模具模切而言,这却是最基本的需求。

图2 激光模切的多种应用

和任何技术一样,激光模切也存在局限性,但对于这些局限性,存在一定的误解。有人认为激光模切仅适合做打样工具,无法达到产品批量生产的要求。对许多应用,与占主导地位的平版模切机、圆压圆模切、光电套准平压机、冲压机比较起来,早期的激光模切的确是慢了一些。但实际上,现代激光模切设备都被用来进行完整的个生产。需要注意的一点是,目前的激光模切系统大都使用检流计型激光,随着镜头角度调整,激光扫过整个原稿件,而设置的完成只需几分钟。相对于通过几何xy 构架的滑块来移动整个激光束,或移动材料来进行模切,这种仅仅移动激光束的检流计机械系统要快的多。而更先进的检流技术通过细微的软件调整,将大多数操作精确到万分之一秒,从而将速度提高到更新的水平。激光瓦数越高,切割时的速度越快。5年之前或更早,200 W 或者400 W的激光模切很贵,而现在价格则很有竞争性。这些新激光也可以生成高质量的激光束,确保高速运行时的切割质量。综合这些在速度上的提升,使今天激光模切的应用远远超过打样的作用,被充分用于生产而无任何瓶颈。(注:对很多情况而言,有些制造商关于激光模切的线速度的说法是毫无意义的。真正的模切速度是由原件的复杂程度以及软件对模切图像的优化能力来决定的,如后续的解释。)

另一种对激光模切的误解是认为激光模切是危险的操作,因为在工作区有燃烧带来的安全风险。尽管与我们的常识相悖,但相对模具模切系统来讲,激光模切系统在很多方面是更好的选择。在初次安装激光模切系统时,如工人未戴安全镜,需小心注意光束的泄露给工作环境带来的危害。而使用模具模切系统时,如操作不当,则始终会存在给工人带来严重伤害的隐患。尽管这种情况很少发生,但却是灾难性的。模具的损坏开支也是很普遍的,例如,当机械师把一个小螺丝忘在切割区内时,最终有可能损坏客户的模具。

通常认为激光模切不能处理所有材料也是正确的看法。然而,这个界限随着激光技术的改进在不断改变。例如,激光技术常常无法处理聚碳酸脂材料,因为在切割这种材料时,激光会在材料上留下难看的带有深棕色的变色边缘。对于比较厚的聚碳材料还是会发生。然而,对于(陈旧的激光系统无法处理)较薄的材料情况却不再如此。(注:不幸的是,市场上还是能找到某些激光模切设备,在薄的材料上也留下变色的边缘,但是不能因此而否定这项出色的技术)。许多人仍然认为PVC 材与激光模切技术不匹配,其实这个观点已经过时了。只要在设备上添加必要的组件,确保靠近激光束附件的部件不受切割PVC 时产生的腐蚀性影响,同时,配备保护操作人员的有毒烟气过滤装置,切割PVC 材料还是有可能的。

激光模切技术的真正缺点,也是很多公司将激光模切机与一套或几套模具模切系统同时使用的原因,即相对于一些机械模切更胜任的长订单加工来说,激光模切性价比相对比较低。如果活件的几何图形易于模具加工,如果材料不是很薄或很黏,或者无磨损性,或者不会对模具造成不良影响,特别是相对长期运行的活件,且模切成本可以被忽略的时侯,模具模切(平版冲压,圆压圆模切,光电控间隙冲压技术)常常会做得更好。

2 质量和‘柔性标点’标准

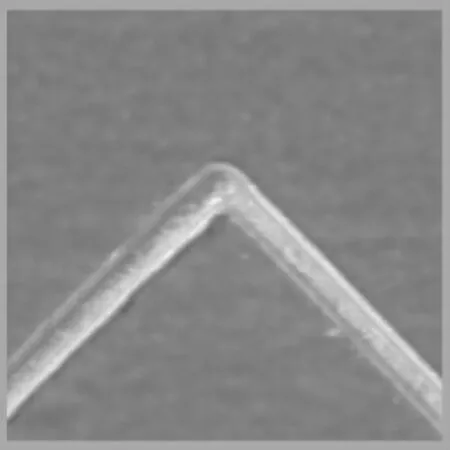

几年前设计的激光模切系统很难应对复杂图案的切割,尤其是对于那些带很多尖角的图案。今天我们还是可以找到这些技术陈旧的激光模切机,在整个切割开启和停止过程中,经常会出现烧穿和穿孔现象(见图3)。

图3 烧穿

例如:图3 表明简易激光模切很难实现尖角切割。在尖角处能看到黑色烧穿标记,可以看出激光在那一点停留很长时间。如同汽车拐弯需要减速,而激光束在此减速,恰恰造成该点的烧穿。

图4所示,激光模切中出现了相反的问题,为了避免图4 中烧穿现象,提高了激光束移动速度。然而,这个增速的控制显然不够好,不但没有达到原图所要求形成尖角,结果反而变圆,此时尖角处的激光切割速度过快。

图4 圆角

新一代的激光模切在软件技术上的提高,克服了从前的缺陷。“柔性标点”可以使激光束的移动与几何图形更好同步,在整个切割次序中严密控制,避免烧穿并完成尖角的切割,效果正如图5和图6中所示。由于从初始点上移动激光头时间较长,旧系统常常在切割初始留下针孔(激光反射镜引导激光束)。而先进的模切系统可以切割出更好的边缘,切割初始不留针孔,在尖角转弯处也无烧穿。这并不只是因为运用了更好的激光,还在于控制激光移动的反光镜采用了更高级的软件算法。对实现激光模切软件系统控制来说,“柔性标点”不仅是激光模切控制软件所取得的进步,也说明只有那些在软件研发上有足够投入的制造商,才能开发出可以满足大部分应用之需求的无缺陷的“柔性标点”技术。

图5 柔性标点

图6 最终产品

举例说明模切速度如何影响质量,参见图7,图8,图9和图10所演示的小折叠盒的模切过程。在图8 中,激光输出频率很低,10 kHz。激光的每次脉冲,只形成一些模切的点,而不是原图所期望的连成线。而图8所示,激光的移动没有针对图形进行优化,切割速度非常快。而切割速度过快,激光扫描头的镜面移动无法与原图几何同步,结果则不精确。本来应该是尖角却变圆了。如您所见,图中便是简易激光模切系统的效果,软件无法对大量的激光头的移动加以适当的控制,当切割速度成倍增速时,这个问题更严重。请见图示9。相反当激光模切系统能够与切割速度匹配,激光开启和关闭被相应地优化,质量则有很大的改善,如图10所示。这里激光模切软件被用来实现切割的优化处理。目前高质量的激光模切机的特征,不仅表现为更好的切割边缘,而且可以持续精确控制切割运行。例如,早期的激光模切设备在材料通过系统过程中,无法补偿在工作区内材料的旋转。目前高端系统不仅采用高分辨率的摄像头,并能将摄像头信息与软件整合来控制模切。就是说摄像头确定所有xy 值,通过与控制软件相互通讯,激光做出相应调整,如果激光模切设备没有将摄像头的信息整合到控制系统,那么激光模切将很难进行修正。目前高水准激光模切技术的精髓是将一个组件 (摄像头)与另一个组件(扫描头)的通讯非常紧密地整合在一起。

图7 低频率输出激光

图8 未经优化处理的激光移动

图9 同图7 一样,切割速度翻倍

图10 优化过的切割

激光源本身的质量也有可能对切割效果造成影响,如果控制软件采用更先进的算法,更好地实现小光束激光的精确移动,则出色的更小的激光束(210 μm)可以完成较易碎品的切割。高质量的激光与高质量的控制软件相结合可避免生产过热,因此适合于标签的应用。因为,过热会导致黏性材料融化而粘接到离型纸上,使其在后续的加工中很难将标签自动从离型纸上脱离开。

系统所使用激光灯管类型——开放式或封闭式,也会影响激光束的控制及切割的效果。尽管开放式采用无封闭激光,质量较有优势,但却很少被应用。开放式激光有几个本质性的问题。二氧化碳是激光灯管中常见气体,混合着一定比例的氦、氮和氢。这些混合气体的不同比例影响激光功率,而这个比例取决于开放式灯管的设计,开发灯管设计需要经常更换二氧化碳气罐。因此,几乎无法维持一致的比例设置。因为从一个二氧化碳气罐换成另外一个时,几乎每种气体的比例都是不同的。而这些比例的改变直接影响激光功率和其切割效果。为实现相同效果的切割质量,每当更换气罐时,操作者都会因为调整所累。尽管如此,也难免出现偏差。相反封闭的激光灯管则不会改变气体的比例,仅仅在运行10 000 h 后做出更换。因此,更有利于模切的控制,并获得的持续结果。

3 切割速度和料卷速度

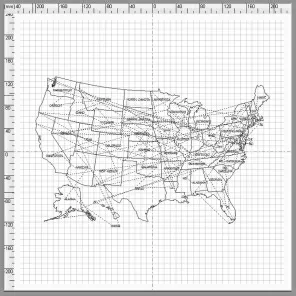

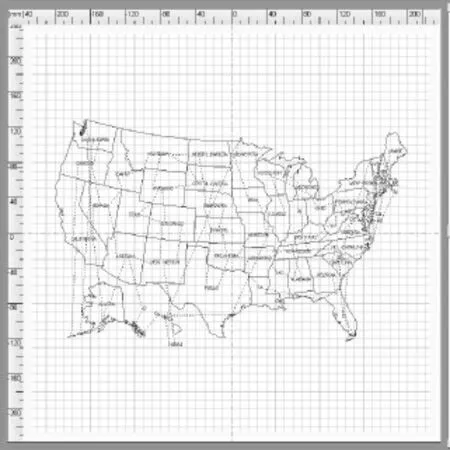

新一代的激光模切系统之所以速度更快是多种原因的促成。首先是高功率激光的出现,可以承担更快的切割速度,比如当大多数使用者都倾向于使用200 W的系统。其次,新一代的高级激光系统都采用了更复杂的软件,可以使每次切割操作精确到万分之一秒。第三点,在材料速度更快的情况下,目前的切割系统可以优化切割次序,这也是目前高质量的激光系统速度更快的最重要的因素。为了更好地说明软件对优化材料速度的作用,请见图11和12所示的美国地图。在每一张图中,蓝线表明激光模切停顿,重新定位并转向下一个切割。图11 中是根本就没有经过软件优化处理的切割次序。在这个未经优化的切割过程中,激光束的轨迹与最初工作流程或相应软件生成的矢量图形完全一致。这个未经优化的切割过程很慢,以至于材料的速度只能稍稍提前。图12 中经过控制软件的精确计算,材料的速度被明显提高。在其运行之前,材料速度的提升就已通过活件的设置被确定好了。图13和图14,显示了经过活件设置来优化材料速度之第二步,这里把一个单独的美国地图的图像分成两张图像,分割后的图像再经过优化处理,材料速度又被提高了17% 。这个优化处理也是由软件自动完成的。实际上,软件系统可以告诉操作者需要将图片按单一图像,还是两个,4个图像,以至于更多图像去模切会更好。目前先进的激光模切技术,可很好的将这些多幅的图像流畅地衔接在一起。在此案例中可以达到最高材料速度,其他情况下,则可以加工尺寸超过工作面宽度的图像。

图11 未经优化过的切割

图13 优化过的激光模切

图14 分割图像

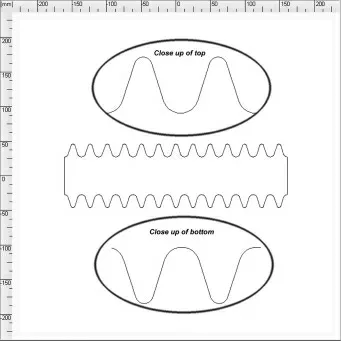

重要的是不要被各种各样的制造商对切割速度的说法所迷惑,因为在许多实际应用中切割速度与实际材料速度无关,而材料速度才是实际生产中最重要的考量。图15和图16 针对同样的扇贝边缘加工,分别是未经速度优化处理的旧技术所能完成的效果,以及由新一代高级的激光模切系统经切割次序优化并提高了材料速度的加工效果。需要注意的是,标示速度(也就是切割速度)在这两个案例中都是0.6 s。然而,切割次序未被优化的材料速度只有图16所显示的经次序优化的材料速度的9%。

图14 分割图像

图15 模切中没有优化处理

图16 优化模切

图17 没有优化

图18 切割速度优化处理

图19 材料速度优化处理

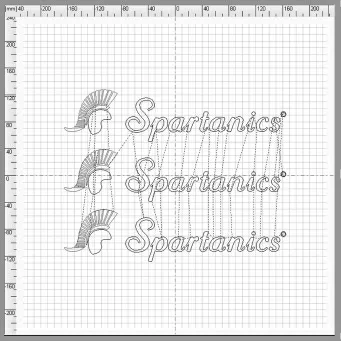

图17、18、19(三排Spartanics 公司LOGO)进一步举例说明没有优化的切割,仅仅优化最大切割速度,以及同时优化了材料速度切割之间的对比。图17 中没有做任何切割次序的优化,整个次序只是按照原始的图形切割。这是最差的情形,也是那些缺乏软件改善的原始激光模切的典型案例。在这个例子中,其切割速度只相当于如图18所示的37%,而后者为提高切割速度进行了次序的优化处理。不久前,这还是激光模切可以达到的最好情形。然而目前高级的激光模切系统则能做的更出色,通过全新的算法对切割次序进行调整,并将材料的速度一并加以考虑。举例说明,如果材料从右向左移动,那么靠近最左面的图像几何图像最先被切割,这也意味着扫描头的移动取决于材料运行速度。图19 显示,不仅仅优化切割速度,切割的次序同样根据材料速度而优化,由此材料速度被提高到了350%。也就是说,仅仅靠优化切割速度,会导致较慢的材料速度。因此忠告激光模切系统的购买者,不要轻信制造商对切割速度的一些说法,而要关注于系统软件在优化材料速度方面的能力。在高级的激光模切系统上,这些材料速度的优化是自动进行的,无需任何对操作者的培训。

如今高级的激光模切设备运用了非常精确的软件算法,对材料速度进行优化,同时提供了难以置信的工作能力,可以完成长度超过工作区一半的活件。过时的激光模切系统只能优化切割速度,而非材料速度,因此,图像的尺寸只能限于工作区的一半之内。优化材料速度的算法还会将两个图像合并时所带来的过度切割及质量上的问题减少90%。这一切割在新一代高级的激光模切设备上是自动处理的,而在过时的机型上需要操作者手工完成切割次序再设置,以避免在原件上出现过量(重复)切割。