低碱高强硅铝聚合材料的研究

2010-10-24张文生叶家元邵中军文俊强

张文生,叶家元,王 渊,邵中军,董 刚,文俊强

(中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京100024)

低碱高强硅铝聚合材料的研究

张文生,叶家元,王 渊,邵中军,董 刚,文俊强

(中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京100024)

以煅烧铝土矿选尾矿、矿渣微粉、水玻璃为主要原料,在800℃下煅烧1 h制备得到高强硅铝聚合材料。用XRD和SEM研究了反应产物的相组成和微观结构,并着重比较研究了该材料与特种水泥的抗化学侵蚀性能差异。结果表明:制备得到的胶砂试样,28 d抗折、抗压强度分别达到10.2 MPa,60.2 MPa;试样分别经3%硫酸钠、3%硫酸镁溶液浸泡28 d后,其强度没有下降反而略有上升,在石膏掺量为7%的硫酸盐环境中,其累计膨胀率远远小于中抗硫酸盐硅酸盐水泥的;分别经5%盐酸、5%硫酸溶液浸泡28 d后,其质量损失及强度损失均小于铝酸盐水泥和快硬硫铝酸盐水泥的。制备得到的硅铝聚合材料具有优异的抗硫酸盐侵蚀性能、一定的耐稀酸侵蚀性能。

硅铝聚合材料;反应产物;微观结构;性能

前 言

因采用选矿-拜耳法和选矿-烧结法而排出的铝土矿选尾矿,是我国氧化铝工业继赤泥之后排放的又一宗固体废弃物。然而与赤泥具有一定自硬性、较容易筑坝堆存相比,铝土矿选尾矿因富含粘土类矿物且颗粒极细使其含水量高、不易沉降、触变性大,进而使得其前期处理、堆存、管理较赤泥更为困难[1]。因此,实现铝土矿选尾矿的资源化利用已经成为我国氧化铝工业可持续发展所面临的新课题。铝土矿选尾矿富含硅、铝质矿物,在化学组成上满足制备硅铝聚合材料的原料要求。为此,本实验以该尾矿、矿渣微粉为主要原料,进行了硅铝聚合材料制备方法及其反应产物、微观结构的研究。

以煅烧高岭土、粉煤灰、矿渣为主要原料制备的硅铝聚合材料具有优良耐化学侵蚀性能[2-4]。但铝土矿选尾矿除含有高岭石外还含有较多的“杂质”矿物,其有可能影响材料的性能。此外,硅铝聚合材料在凝结行为、耐久性等方面具有与某些特种水泥相媲美的性能,因此有必要对比研究本实验制备得到的硅铝聚合材料与铝酸盐水泥、快硬硫铝酸盐水泥等特种水泥的耐久性,为该材料的技术经济分析及应用前景分析提供依据。为此,研究了在5%稀硫酸、稀盐酸及3%硫酸钠、硫酸镁溶液等侵蚀介质中硅铝聚合材料的侵蚀情况及其在硫酸盐环境中的膨胀性能,并着重比较研究了该材料与特种水泥在上述侵蚀环境中的性能差异。

实 验

. 原材料

铝土矿选尾矿来自中国铝业股份有限公司山东分公司,其矿物组成及化学组成分别见表1和表2。

激发剂为工业级水玻璃,其模数为2.42、固含量为45.60%。调整水玻璃模数用的氢氧化钠为工业级片碱。

矿渣为首钢的水淬矿渣,其密度为2.93 g/cm3,碱性系数、质量系数分别为1.03、1.78。其化学组成为:SiO2,33.5%;Al2O3,12.5%;Fe2O3,1.1%;CaO,37.9%;MgO,9.3%;SO3,2.5%。

用于抗硫酸盐侵蚀及耐酸对比实验用的中抗硫酸盐硅酸盐水泥、铝酸盐水泥(CA-50)、快硬硫铝酸盐水泥(42.5等级)、耐酸水泥均为市售产品,而矿渣硅酸盐水泥采用60%的矿渣与40%硅酸盐水泥(含5%石膏)配制。用于硫酸盐环境中膨胀性能实验的石膏为天然石膏,其CaO含量为30.4%,SO3含量为37.3%。

用于配制3%硫酸盐溶液的五水硫酸钠、硫酸镁为化学纯;用于配制5%稀硫酸及5%稀盐酸的浓硫酸、浓盐酸的浓度分别为98%,36.5%。

表1 铝土矿选尾矿的矿物组成(w/%)Table 1 Mine ra l composition of o re-dressing ta iling of bauxite(w/%)

表2 铝土矿选尾矿的化学组成(w/%)Table 2 Chem ica l composition of ore-dressing ta iling of bauxite(w/%)

. 硅铝聚合材料的制备及产物的与分析

铝土矿选尾矿中的高岭石矿物必须经煅烧活化为无定形偏高岭土才能使其具有反应活性。高岭石活化温度区一般为600~900℃[5],为此,实验中设定了600,700,800,900℃的4个温度点,每个温度点的煅烧时间分别为0.5,1,2,3,4,5,6 h。经强度实验表明,该尾矿最佳煅烧制度为800℃下在马弗炉中静态堆积煅烧1 h。试样的XRD分析所用仪器为德国Brucher AXS的D8 ADVANCE型多晶X射线衍射仪,CuKα辐射,管流为30 mA,管压为30 kV。SEM分析采用荷兰FEI公司的Sirion200扫描电镜,其分辨率为1.5 nm,加速电压为0.2~30 kV。其配套的EDS为英国Oxford生产的I NCA Energy X射线能谱仪,其能量分辨率为128 eV。

图1为煅烧前后的尾矿物相变化的XRD谱图。由图1可知,该尾矿煅烧后其水铝石脱水转变为α-Al2O3(Corundum),高岭石转变为无定形的高活性的偏高岭石,其他矿物保持不变。

用作激发剂的水玻璃的模数是硅铝聚合材料能否凝结硬化的最重要影响因素[6-7]。强度实验表明,当水玻璃模数在1.6~2.0之间时,均能使浆体正常凝结,并且其模数为1.8时强度最高。因此,适于该煅烧尾矿的最佳水玻璃模数为1.8,此时水玻璃的碱性不致太强。

图1 原状尾矿与煅烧尾矿的XRD图谱Fig.1 XRD patterns of uncalcined and calcined tailing

为了在常温下得到较高强度的硅铝聚合材料,在尾矿经800℃下煅烧1 h、水玻璃模数为1.8的条件下进行了矿渣协同实验。强度测试结果表明,在一定矿渣用量条件下并非水玻璃掺量越高而强度越高,而是对应着某个最佳水玻璃掺量,如矿渣用量为35%时,其对应的最佳水玻璃用量为20%(以固含量计)。在水灰比为0.45、胶砂比为1∶2.5的条件下,以该配方制备得到的硅铝聚合胶砂试样3 d抗折、抗压强度分别达到6.7 MPa,39.2 MPa,28 d抗折、抗压强度分别达到10.2 MPa,60.2 MPa。

图2 3 d、28 d反应试样及煅烧尾矿的XRD谱图Fig.2 XRD patterns of calcined tailing and samplescured for 3 days and 28 days

图2为3 d,28 d反应试样的XRD图谱。从图看出,反应并没有生成晶体物质,其谱图中的尖锐衍射峰均为煅烧尾矿引入矿物(如云母、α-三氧化二铝、赤铁矿、石英等)的对应特征峰。值得注意的是,在3 d和28 d反应产物的XRD图谱中,均在2θ为20~35°范围内出现了一个较宽大的衍射峰包,这说明生成了一种无定形态物质,该物质是以Si,Al,O等为主要组分的凝胶。这种物质在反应过程中,逐渐包裹煅烧尾矿带入的晶体矿物,故使得图谱中相应的特征峰钝化。

图3为3 d,28 d反应试样的SEM照片。由图可见,3 d反应试样的基体中镶嵌着片层状细屑(a),且生成的凝胶包裹着未反应完的原料(b);28 d反应试样中出现了尺寸更为细小、交错程度更为复杂的片层状细屑(c)及断面光滑的凝胶(d)。3 d,28 d反应试样显微结构的差异反映了其强度发展过程。随着反应龄期的延长,更细小且相互交错的层状物质在试样破坏时必然要消耗更多的能量,再加上凝胶的不断形成,进而表现为强度的大幅度增长。具体表现为:抗折强度由3 d的6.7 MPa增长到28 d的10.2 MPa,相应地抗压强度由39.2 MPa增长到60.2 MPa。

对图3中的具有光滑断面的物质进行能谱分析表明,其主要成分为Ca,Si,Al,Mg,O,因此该物质为一种铝硅酸盐(能谱图没有列出)。

图3 3 d、28 d反应试样的SEM照片Fig.3 SEMmicrographs of samples cured for 3 d(a,b)and 28 d(c,d)

. 抗化学侵蚀实验方法

硅铝聚合材料的胶砂成型、养护、强度测试参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)进行,但水灰比、胶砂比根据实验要求设定。

抗硫酸盐侵蚀实验参考《水泥抗硫酸盐侵蚀试验方法》(GB/T 749-2008)进行。实验时,耐酸水泥胶砂试样的成型参数为粉料∶砂∶液态水玻璃∶氟硅酸钠=100∶100∶52∶1.1(质量比),尺寸为4 cm×4 cm×16 cm,其养护1 d拆模后置于常温空气中养护30 d后再进行浸泡实验。其他试样的水灰比为0.45,胶砂比为1∶2.5,尺寸为4 cm×4 cm×16 cm。每种试样成型3组,标养1 d拆模后,置于50℃的水中养护7 d(铝酸盐水泥胶砂试样置于20℃的水中养护)。高温水养完成后,连同铝酸盐水泥、耐酸水泥的胶砂试样分别转移至3%硫酸钠、3%硫酸镁溶液中浸泡28 d,另一组试样置入20℃淡水中养护至相同龄期。浸泡完毕后,取出浸泡试块,观察外观并测其强度。以硫酸盐溶液浸泡后试块的外观完整性及浸泡前后的强度变化来表征各试样的抗硫酸盐侵蚀能力。

在膨胀性能实验中,除石膏掺量固定为7%外,其他所有条件及步骤均参照《水泥抗硫酸盐侵蚀试验方法》(GB/T 749-2008)进行。以各龄期的膨胀值、膨胀率及累计膨胀率来表征其在硫酸盐环境中的体积稳定性。

耐酸实验中试样的成型、养护与抗硫酸盐侵蚀实验的一致。高温养护完毕后,包括常温淡水养护的铝酸盐水泥胶砂试样及空气养护的耐酸水泥胶砂试样在内的所有试样均取出2组试块擦净称量,然后分别转移至5%硫酸、5%盐酸中浸泡28 d。另外1组试块不需称量,直接置于20℃淡水中浸泡28 d,以用作强度对比样。浸泡完毕后,取出酸液浸泡试块,观察外观并擦净称量、测试强度。本实验为静止浸泡,在浸泡过程中不调整溶液的pH值。以酸液浸泡前后试块的外观变化、质量变化、强度变化来表征各试样的耐酸性能。

结果与讨论

. 抗硫酸盐溶液侵蚀

耐酸水泥胶砂试样(AAC)经硫酸盐溶液浸泡28 d后,其沿棱角发生了开裂,并在开裂处生长出大量白色物质。除该试样外,其他试样经硫酸盐浸泡后外观均无裂纹、无膨胀、无剥离,但强度表现有差别。

表3为硅铝聚合胶砂试样(G)的硫酸钠、硫酸镁溶液侵蚀实验结果及与特种水泥的对比结果。由表3可知,中抗硫酸盐硅酸盐水泥胶砂试样(MSRC)、矿渣硅酸盐水泥胶砂试样(BFSC)经3%的硫酸盐溶液浸泡后,虽然试块的抗折强度增加了,但抗压强度却有不同程度的降低,且抗折强度增加百分比越大则抗压强度降低得更多。铝酸盐水泥胶砂试样(AC)的强度变化情况与上述两种试样的恰恰相反,其经3%的硫酸盐溶液浸泡后,虽然试块的抗压强度增加了,但抗折强度却降低了。在所有水泥胶砂试样中,只有快硬硫铝酸盐水泥胶砂试样(ESSAC)、硅铝聚合胶砂试样(G)经硫酸盐溶液浸泡后表现为抗折、抗压强度都有所增长,但后者在各种环境中的强度较前者的都要高,其抗折、抗压强度分别超过了10.0MPa,60.0MPa。

表3 硫酸盐溶液浸泡试样的强度及其变化Table 3 S trength and its change of samp le s imm e rsed in sulfa te solution

另外,比较硫酸钠与硫酸镁溶液的侵蚀情况还发现,这两种侵蚀介质对硅铝聚合胶砂试样(G)的作用几乎无异,如分别经3%的硫酸钠、硫酸镁溶液浸泡后其抗折强度均增加了1.0%,而抗压强度分别增加了1.8%和2.0%。而其他试样均表现出一定程度的差异,如快硬硫铝酸盐水泥胶砂试样(ESSAC)分别经3%的硫酸钠、硫酸镁溶液浸泡后,其抗折强度变化相差20.3%。这从另一个方面说明硅铝聚合胶砂试样(G)在硫酸盐溶液中的化学稳定性优于上述特种水泥胶砂试样的。

综上所述,硫酸盐对耐酸水泥胶砂试样侵蚀严重,对中抗硫酸盐硅酸盐水泥、矿渣硅酸盐水泥、铝酸盐水泥的胶砂试样强度也有一定程度的不利影响;硅铝聚合胶砂试样具有优良的抗硫酸盐侵蚀性能,主要表现在其强度高,且经硫酸钠、硫酸镁溶液浸泡后强度略有上升并能保持几乎相同的强度。

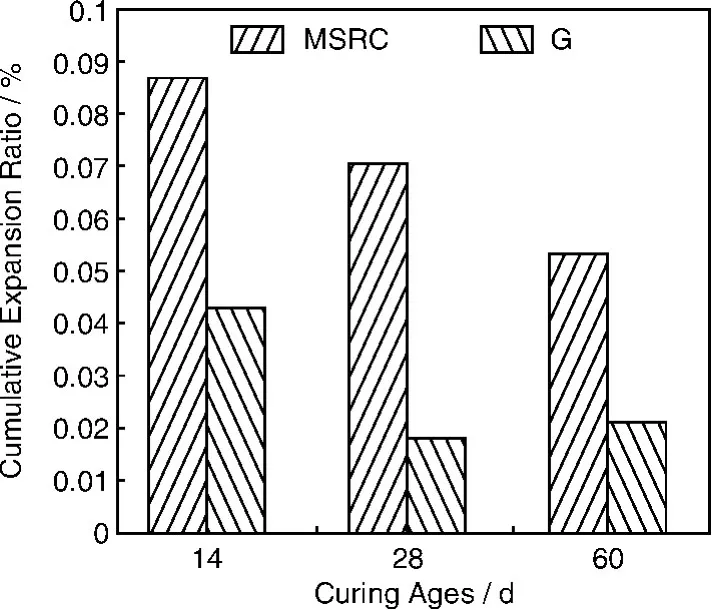

. 膨胀性能

实验对象为中抗硫酸盐硅酸盐水泥胶砂试样(MSRC)和硅铝聚合胶砂试样(G)。表4为各试样的各龄期膨胀值及膨胀率。由该表知,中抗硫酸盐硅酸盐水泥胶砂试样试块在前14 d发生了较大程度的膨胀,线膨胀值及膨胀率分别达到了0.216 mm,0.086%,均比硅铝聚合胶砂试样的高1倍以上。随后中抗硫酸盐硅酸盐水泥胶砂试样发生了微量收缩,而硅铝聚合胶砂试样虽然也发生了收缩,但28 d以后体积几乎保持不变,至60 d时仅膨胀了0.007 mm。

表4 各试样的各龄期膨胀值及膨胀率Table 4 The potential expansion va lue and ra tio of different samp le s fo r each curing age s

图4为试样各龄期时的累计膨胀率。由图可知,硅铝聚合胶砂试样在养护期间总体上表现为膨胀,虽然28 d时因收缩而使膨胀程度有所减弱,但其后几乎无变化。中抗硫酸盐硅酸盐水泥胶试样块早期膨胀较大,虽然后期因收缩而抵偿了部分膨胀,但累计膨胀率仍然远远高于硅铝聚合胶砂试样的。

图4 各试样在各龄期时的累计膨胀率Fig.4 The cumulative potential expansion ratio of samples with different curing ages

由上可知,硅铝聚合胶砂试样较中抗硫酸盐硅酸盐水泥试样在硫酸盐环境中具有更优异的体积稳定性。

. 耐酸性能

试块经5%硫酸溶液浸泡后,溶液底部沉淀有稀泥状物质,这说明有的试块已被硫酸溶液侵蚀。比较各试块的外观可知,除硅铝聚合胶砂试块和耐酸水泥胶砂试块保持完整外形外,其他各试块的表面都凹凸不平,且矿渣硅酸盐水泥试块表面变得异常蓬松,这说明前两者的耐稀硫酸侵蚀性能较其他的优良。经5%盐酸溶液浸泡后,铝酸盐水泥胶砂试块与快硬硫铝酸盐水泥胶砂试块发生了严重腐蚀,而其他试块的外形保持较完好。

表5为各试样经5%的酸液浸泡28 d后的质量变化。由表5可知,除矿渣硅酸盐水泥因蓬松吸水外,其他试样浸泡后都有不同程度的质量损失,但硅铝聚合胶砂试样的质量损失较其他试样的要小一些或大致相当。如经5%硫酸溶液浸泡后,硅铝聚合胶砂试样的质量损失比除矿渣硅酸盐试样外的其他试样的都要小;经5%盐酸溶液浸泡后,硅铝聚合胶砂试样的质量损失虽然比耐酸水泥胶砂试样的稍大,但远远小于铝酸盐水泥和快硬硫铝酸盐水泥的,而与硅酸盐水泥、矿渣硅酸盐水泥的大致相当。以上说明,硅铝聚合胶砂试样较铝酸盐水泥、中抗硫酸盐硅酸盐水泥等特种水泥胶砂试样具有更优良的耐稀酸侵蚀性能,甚至与耐酸水泥胶砂试样的相当。

表5 在水和酸液中浸泡28天后各试块的质量变化Table 5 Quantity change of samples immersed in water and acid solution for 28 d

比较各试样的质量损失可发现,这两种酸对上述胶砂试块的侵蚀程度各有不同。5%的硫酸溶液对中抗硫酸盐硅酸盐水泥胶砂试样和矿渣硅酸盐水泥胶砂试样的侵蚀较严重,前者质量损失高达15.26%,后者发生了蓬松、起皮的外观破坏,而其他胶砂试块的质量损失都在10%以下。5%的盐酸溶液对快硬硫铝酸盐水泥胶砂试样的侵蚀较严重,质量损失高达18.83%,而其他胶砂试块的质量损失都在10%以下。

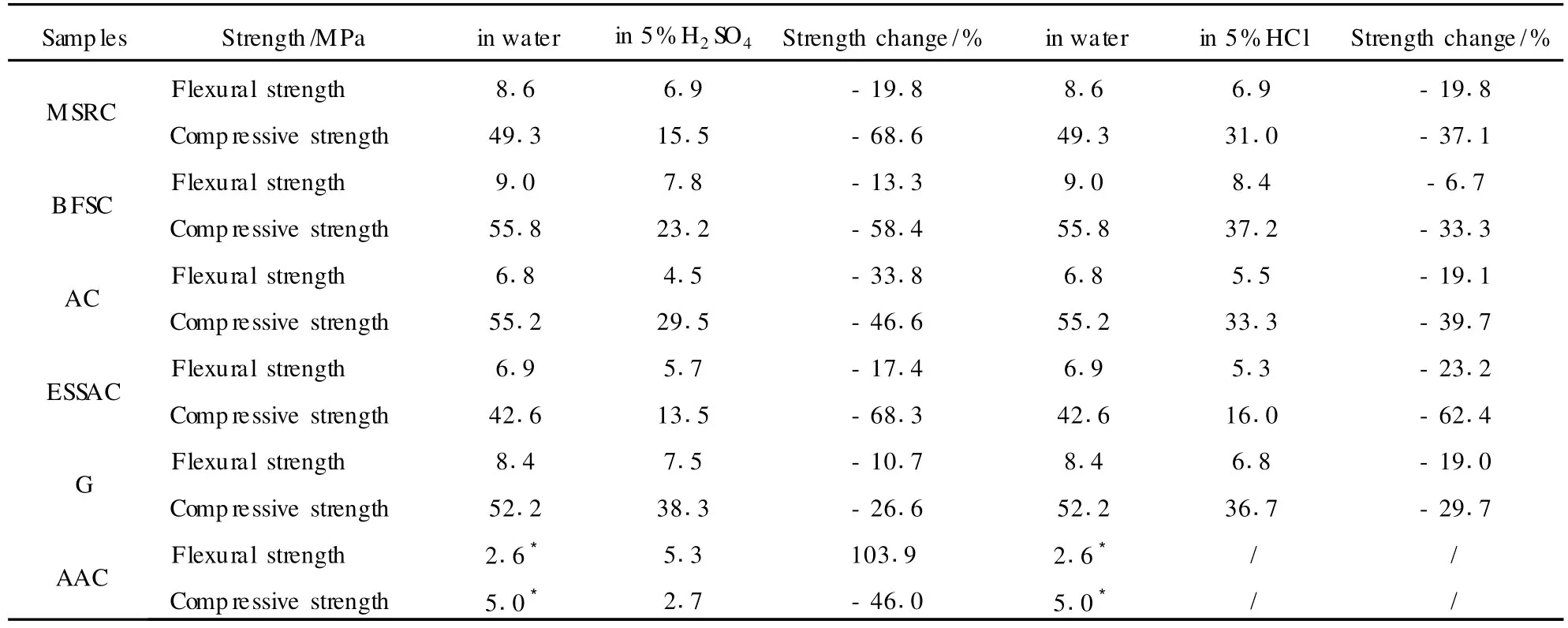

表6为各试样经5%的酸液浸泡28 d后的强度变化。由表6知,硅铝聚合胶砂试样经5%硫酸浸泡后,其抗折、抗压强度损失是所有试样中最小的,尤其是抗压强度损失要远远小于其他试样的;经5%盐酸浸泡后,其抗压强度损失不超过30.0%,是所有试样中最小的,但其抗折强度损失较大,达到了19.0%,与其他试样的大致相当。经5%的酸液浸泡后,其他品种水泥胶砂试样(除耐酸水泥胶砂试样外)的强度损失很大,尤其是经5%硫酸溶液浸泡后其抗压强度损失甚至高达60%以上,如中抗硫酸盐硅酸盐水泥、快硬硫铝酸盐水泥的胶砂试样的抗压强度损失分别为68.56%,68.31%。值得注意的是,耐酸水泥胶砂试样经5%盐酸浸泡后,试体内部变得非常松软,试块几乎没有强度;其经5%硫酸浸泡后,试块的抗折强度虽然增加了,但抗压强度却下降不小。以上说明硅铝聚合胶砂试样较其他水泥胶砂试样的抗稀酸侵蚀性能良好。

表6 在水和酸液中浸泡28天后各试块的强度变化Table 6 S trength change of samp le s imm e rsed in wa te r and acid solution for 28 d

比较各试样在这两种稀酸的强度变化还发现,各试样的抗折强度损失都要较其抗压强度损失小;5%盐酸对硅铝聚合胶砂试样的侵蚀较5%硫酸的更严重,对其他品种水泥则恰恰相反。综合分析各试样的质量损失及强度损失可知,硅铝聚合胶砂试样抗稀硫酸侵蚀性能较抗稀盐酸侵蚀性能要好。

结 论

利用800℃下煅烧1 h的铝土矿选尾矿为原料,以模数为1.8的水玻璃为激发剂,当复掺35%的矿渣微粉时,在水玻璃用量为20%的常温条件下可制备得到3 d与28 d抗折强度分别达到6.7 MPa,10.2 MPa,抗压强度分别达到39.2 MPa,60.2 MPa的硅铝聚合材料。

聚合反应并不生成晶体,而是生成以Ca,Si,Al,O等为主要组分的凝胶。基体中尺寸细小、相互交错的片层结构及大量生成的凝胶是胶砂试样强度随龄期延长而增长的本质原因。

该材料具有优异的抗硫酸盐侵蚀性能。分别经3%硫酸钠和3%硫酸镁溶液浸泡28 d后,相比于铝酸盐水泥、中抗硫酸盐硅酸盐水泥、硫铝酸盐水泥等特种水泥胶砂试样,其强度不仅发挥稳定,保留值高,而且还稍有增长;在硫酸盐环境中(石膏掺入量为7%),其体积稳定性远远优于中抗硫酸盐硅酸盐水泥。

该材料具有一定的抗稀酸侵蚀性能。分别经5%稀硫酸及5%稀盐酸浸泡28 d后,其不仅能够保持完整的外观,而且其质量损失和强度损失都要较铝酸盐水泥、中抗硫酸盐硅酸盐水泥、快硬硫铝酸盐水泥等特种水泥胶砂试样的小。

[1]Li Taichang(李太昌),Pan Haie(潘海娥).铝土矿选尾矿资源化利用途径探讨[J].Conservation and Utilization of Mineral Resources(矿产保护与利用),2007(1):40-43.

[2]Bakharev T.Durability of Geopolymer Materials in Sodium and Magnesium Sulfate Solutions[J].Cement and Concrete Research,2005,35:1 233-1 246.

[3]Bakharev T,Sanjayan J G,Cheng YB.Sulfate Attack on Alkali-Activated Slag Concrete[J].Cement and Concrete Research,2002,32:211-216.

[4]Bakharev T.Resistance of Geopolymer Materials to Acid Attack[J].Cement and Concrete Research,2005,35:658-670.

[5]GuoWenying(郭文瑛),Wu Guolin(吴国林),Wen Ziyun(文梓芸),et al.偏高岭土活性评价方法的研究[J].Journal of Wuhan University of Technology(武汉理工大学学报),2006,28(1):76-79.

[6]Andini S,Colangelo T,Montagnaro F,et al.Coal Fly Ash as Raw Material for the Manufacture of Geopolymer-Based Products[J].Waste Management,2008,28:416-423.

[7]Christina K Y,Grant C L,John L P,etal.Effect of Calcium Silicate Sources on Geopolymerisation[J].Cement and Concrete Research,2008,38:554-564.

Study on Low Alkali Content and High Strength Geopolymer

ZHANGW ensheng,YE Jiayuan,WANG Yuan,SHAO Zhongjun,DONG Gang,WEN Junqiang

(State Key Laboratory of Green Building Materials,China Building Materials Academy,Beijing 100024,China)

The geopllymer is synthesized from ore-dressing tailings of bauxite calcined at 800℃for an hour,slag and waterglass as alkali-activator under the condition of normal temperature and low alkali content.The reaction product and itsmicro structure are investigated by XRD and SE Mrespectively.The comparison of geopolymermortar's chemical stability with thatof special cement is presented aswell.The results show that the geopolymermortar has high strength with 28-day flexural strength of 10.2MPa and compressive strength of 60.2MPa.In solution of sodium sulfate of 3%andmagnesium sulfate of 3%,the flexural and compressive strength of geoploymer mortar increase both after 28-day immersion.In sulfate environment with 7%gypsum,the cumulative expansion ratio of geopolymer is rather less than that of moderate sulfate resistance Portland cement.The weight loss and strength deterioraion of geopolymer mortar is also less than that of aluminate cement and early stregth sulphoaluminateecment when exposed to solution of low concentration acid.According to above perfor mance,the geopolymer synthesized from calcined ore-dressing tailings has excellent resistance to sulfate salt and a measure of resistance to low concentration acid.

geopolymer;reaction product;micro structure;perfor mance

TQ172.7

A

1674-3962(2010)09-0013-06

2009-12-10

国家863计划资助课题(2008AA06Z338,2009AA03Z506)

张文生,男,1969年生,教授,博士生导师