钢渣深处理技术

2010-10-20瞿仁静

瞿仁静

(昆明冶金研究院,云南昆明650031)

钢渣深处理技术

瞿仁静

(昆明冶金研究院,云南昆明650031)

以昆钢本部及红钢所产的转炉钢渣作为研究对象,研究热泼钢渣的矿物组成,分析钢渣中有价金属的组成,确定不同的粒级、不同的磁场强度,采用干式磁选与湿式磁选相结合的“一段闭路破碎,磁滑轮磁选;一段开路磨矿,一粗一精选别”深度处理流程,应用于红钢钢渣磁选车间及昆钢钢渣磁选厂,获得良好的磁选指标。分析了项目实施过程中渣浆输送断流的原因,找出解决办法。总结了项目产生的效益。

钢渣;深处理;技术;昆钢

1 前言

钢渣是炼钢过程中的必然副产物。钢渣按冶炼方法分为平炉钢渣、转炉钢渣和电炉钢渣。目前我国主要采用转炉炼钢,钢渣主要为转炉渣。钢渣具有容重大、表面粗糙、稳定性好、不滑移、强度高、耐磨、耐蚀、耐久性好等特点,普遍用于道路材料、建筑工程材料、肥料、填坑造地、冶炼熔剂、制造空心渣砖等。

钢冶炼过程中,渣的产生量约为钢产量的20%左右,钢渣中约有7%~10%的废钢。我国目前排钢渣约1500万t/a,若不及时处理,每年浪费废钢大约150万t。由于钢渣成分复杂,我国已有不少厂家建立了处理钢渣生产线,如鞍钢采用无介质自磨及磁选的方法回收钢渣中的废钢量达810%,武钢达815%。多年来,昆钢的钢渣采用简易的磁选设备,回收率低,约有3%~5%的渣钢及5%~10%的磁性氧化物(相当于含铁40%左右的矿粉)不能回收。

2007年,昆钢钢产量突破500万t/a,进入国家特大型钢铁企业行业。为了消除渣害,适应钢铁工业的发展,缓解昆钢炼钢厂生产的环境压力及减少用地,2008年开始,昆明冶金研究院针对昆钢本部钢渣及红钢钢渣的特性进行钢渣减量化、资源化和高价值综合利用深度研究,云南省冶金研究设计院进行工程设计,成功地协助昆钢建成红钢钢渣磁选车间及昆钢钢渣磁选厂。2009年4月,昆钢磁选厂干式磁选车间投产使用,各项指标达到设计要求;2009年8月,项目验收合格。2009年10月,红钢钢渣磁选车间及昆钢钢渣磁选厂湿式磁选车间投产,试车阶段,各项指标达到设计要求;2010年4月19日,项目竣工验收。

2 钢渣特性分析

钢渣的主要化学成分有CaO、Si O2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5,钢渣的主要矿物组成为:硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石,铁铝酸钙、铁酸钙、游离石灰等。

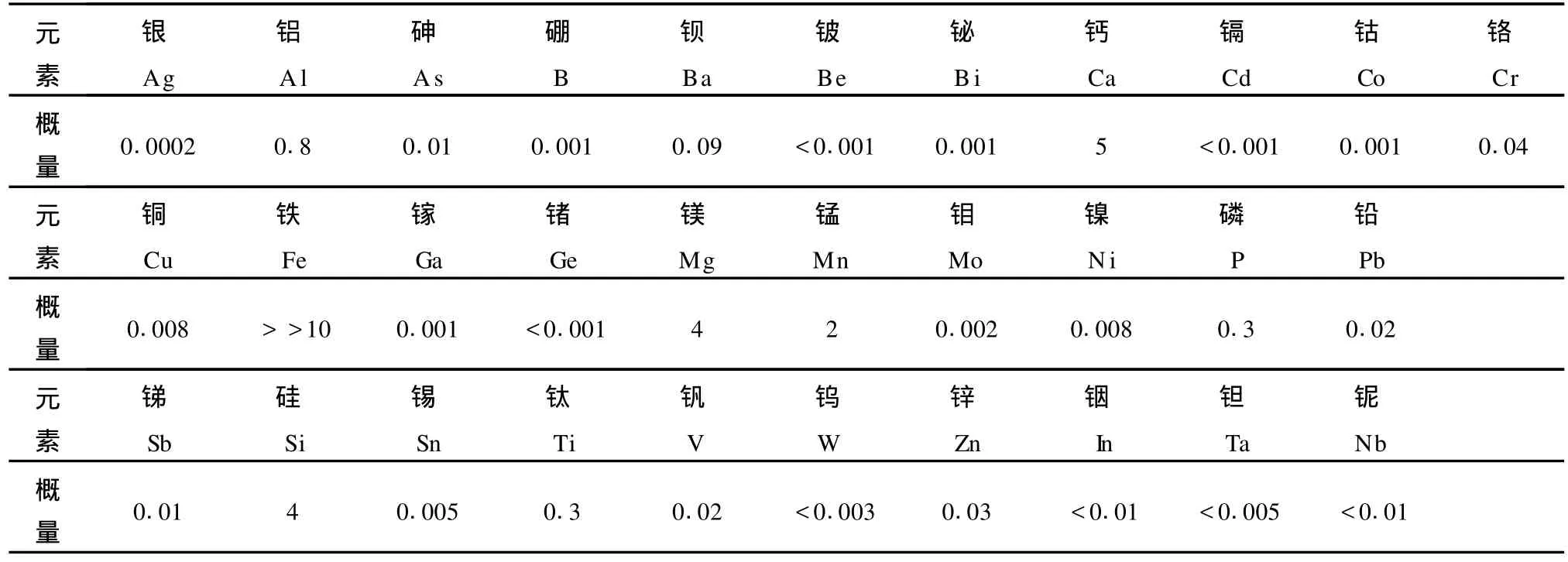

昆明冶金研究院对热泼钢渣取样分析,钢渣中铁元素含量为21156%,其光谱分析结果见表1,钢渣中可回收利用的有价金属为铁,其余元素均无利用价值。

3 钢渣研究试验

针对铁金属在钢渣中形状各异、粒径大小不同的特点,试验研究昆钢钢渣采用磁选工艺进行铁金属回收。回收工艺分为干式破碎磁选、湿式球磨磁选。

根据试样磁选粗选抛尾试验结果分析,粗精矿中的铁多为粗粒铁金属存在,其磁性强被选入粗精矿,尾矿中的铁多为细粒铁金属存在,被渣包裹磁性较弱而进入尾矿。

将热泼钢渣破碎至50mm以下进行分级,分成不同的粒级进行磁选,采用不同的磁场强度进行粗选、精选,最终确定:

原矿(渣)粒级为-25mm。

将原矿(渣)拣选,除去大块铁进行筛分,筛上产物返回破碎,筛下产物进行分级。分为-25mm~+10mm、-10mm两个粒级再以200 Oe、400 Oe磁场强度进行分选,磁滑轮精矿经磨矿后,再进行磁选。

表1 热泼钢渣样试样光谱分析结果

最终铁块品位为93100%,回收率为64198%;铁精粉品位为73199%,回收率为15186%。

4 钢渣深处理工艺

4.1 工艺流程

熔融钢渣经热泼碎石法处理后,用汽车运至磁选车间,分别采用干法磁选及湿法磁选两种工艺提高回收率。干法磁选采用预先检查筛分,一段闭路破碎,磁滑轮磁选处理工艺,得到含铁45%的铁块及含铁90%的铁粒。湿法磁选采用一段开路磨矿,一粗一精选别处理工艺,得到含铁70%的铁精矿粉;铁精粉采用一段浓缩过滤脱水作业,尾渣采用一段浓密过滤脱水作业,脱水后铁精粉精矿返回烧结工艺作为烧结原料,尾渣进入尾渣处理车间进一步处理。

4.2 熔融渣处理工艺

昆钢本部炼钢厂两个作业区年排渣量为60100万t~70100万t。

转炉炼钢只需要30min左右,如不及时地将钢渣排出车间,就无法正常生产,钢渣处理方法有:热泼碎石法、水淬法、风淬粒化法、余热碎解法、熔融状态改质处理法等。我国目前大部分采用热泼碎石法快速排渣。渣罐车将熔融的钢渣运至泼渣场,一层层倒在泼场上,每层厚度大约为30cm,喷以适量的水,冷凝后泼倒第二层,每两层泼倒的时间间隔为7h,下面的冷渣受到热渣的影响,急冷急热,体积发生不均匀变化而破裂,发生 “退火”作用,性质变脆,碎成15cm粒径的碎块,易于破碎加工。

4.3 钢渣干式磁选

热泼钢渣粒度理论上应<15cm,进入干式磁选车间的钢渣首先经磁选机选出渣中的铁块,由胶带运输机送至振动筛筛分,+25mm的钢渣进入颚式破碎机破碎,-25+10mm的钢渣与-10+0mm的钢渣分别进行磁选,料层厚度为25mm,磁场强度为400 Oe、200 Oe,得到的精粉送湿法磁选车间,尾渣送尾渣处理车间。

4.4 钢渣湿式磁选

经磁滑轮干选后的精粉,进入湿式格子型球磨机磨矿,+200目经磁滑轮再选后得到含铁90%的铁粒,尾渣进入尾渣场。-200目经湿式弱磁场永磁筒式磁选机磁选,再经永磁筒式磁选机磁选,经盘式真空过滤机过滤,得到含铁70%的铁精粉,滤液进入斜板浓密机浓密,上清液返回球磨机使用,底流经盘式真空过滤机过滤,滤液返回斜板浓密机,滤饼成为尾渣进入尾渣场。

4.5 尾渣再利用

经干式磁选及湿式磁选后的尾渣,含铁约为20%,采用一段一闭路、一粗一精磁选,磁选精矿采用浓缩磁选好自然沉降,尾矿采用浓密池和过滤脱水的湿式磨矿磁选工艺。

每年可产出含铁65%的铁精粉218万t,产出的尾矿运往低温陶瓷胶凝及复合材料作为原料,或者制作空心渣砖。

昆钢尾渣再选、再利用,目前还处于试验研究及设计阶段。

5 钢渣深处理设备

热泼渣拣选,磁滑轮磁场强度为015T。

热泼渣粗碎,采用PEX-250×1200型颚式破碎机。

预先检查筛分,采用3SZZ-2400×6000双层自定中心振动筛。

磁滑轮分选,磁场强度为014 T、012 T。磁滑轮精选,磁场强度为0115 T、011 T。湿法磨矿,采用MQY-2400×3600溢流型球磨机。

磁选设备,采用CTB-615,200mT湿式弱磁场永磁筒式磁选机。

浓密磁选,采用NCT-615,200mT永磁筒式磁选机。

上清液浓密,采用昆明冶金研究院专利产品,K MLF-200/55斜板浓密机。

精粉过滤,采用ZPG10-2盘式真空过滤机。

尾渣过滤,采用ZPG30-6盘式真空过滤机。

6 出现的问题及解决方法

611 断流现象

红钢磁选车间,工程于2009年6月投产。在试运行过程中,球磨机排出的渣浆出现断流现象,渣浆不能顺利进入湿式弱磁场永磁筒式磁选机,扩大渣浆泵的扬程及输送能力,修改管道直径及布置,仍不能凑效。

612 原因分析

经多方分析发现,干式磁选后的钢渣,经球磨机磨矿之后,矿浆中的铁粒与钢渣分离良好,导致渣浆沉降速度快,即使增加搅拌也不能使渣浆均匀混合,铁粒迅速沉淀,导致渣浆泵的叶轮磨蚀严重,管道堵塞。

613 解决方法

修改选矿流程及设备布置,将湿式弱磁场永磁筒式磁选机降低,移至球磨机出口,经磨矿之后的渣浆直接进入磁选机,大量的铁粒从渣浆中分离出去,再用泵将渣浆送至浓密磁选机,成功地解决堵塞问题。

2009年10月,昆钢钢渣磁选厂湿式磁选车间,一次投料成功,没有发生堵塞现象。

7 传统流程与深处理流程

传统的钢渣处理工艺,采用 “破碎—筛分—磁滑轮”的作业流程,得到的铁块精矿,其粒度>25mm,品位为80%,金属铁回收率为910%~10%。

钢渣深处理技术,对磁滑轮抛废的钢渣采取了“磨矿—湿式磁选—磨矿—磁选—浓密—脱水”的深度处理方式,可获得不同粒度的铁粒(粒度1~25mm,品位75%~80%)和铁精矿(粒度<1mm,品位60%~65%),金属铁回收率达到了37%,比传统的钢渣处理工艺增加铁回收率27%,按昆钢年处理量60万t计算,销售收入相差约6000万元。

采用钢渣深处理技术,产出的铁块精矿可以返回转炉炼钢,铁粒返回高炉炼铁,铁精矿返回烧结。如果将产出的尾矿运往低温陶瓷胶凝及复合材料厂加工,还可产出多种混凝土砖,实现炼钢厂固体废弃物“零排放”,提高铁资源利用率,有效地减少尾矿堆存对生态环境的影响。

8 投资及效益

昆钢钢渣磁选厂,包含钢渣干式磁选及湿式磁选工艺。2009年10月全流程投产,总投资为1890112万元,其中建设投资为170817万元。试生产1a,回收铁块617万t,品位为80%~85%;回收铁粒113万t,品位为90%;回收铁精粉511万t,品位为70100%。短时期内创造销售收入为9500万元,减少固体污染物排放量为1311万t,为昆钢节能减排做出巨大的贡献。

9 结论

钢渣干式磁选及湿式磁选深处理技术第一次成功地运用于云南省企业,以红钢作为示范项目,并成功地运用于昆钢本部,经过科研、设计、施工及90d的试运行,摸索出一条适合企业的钢渣综合利用方法,对全省的钢铁企业钢渣处理具有指导作用。

项目属于环境保护、节能减排项目,可降低企业排渣量,以昆钢炼铁厂为例,回收1311万t高品位铁块、铁粒、铁精粉,为企业产生较大的经济效益,降低炼钢的成本约为50元/t。项目投入可增加65人的就业机会,每年上缴国家利税总额上千万元,带来良好的社会效益。可实现钢渣综合利用,提高资源回收率,减少钢固体废弃物堆存占用土地,降低对环境的污染,产生了良好的环境效益。

[1]李家瑞.工业企业环境保护[M].北京:冶金工业出版社,1990.

[2]本书编委会.选矿设计手册[M].北京:冶金工业出版社,2007.

[3]蒋湛华.巴基斯坦钢渣处理工艺设计与设备[J].矿山机械,1998,(7).

Advanced Treatment Techn ique of Steel Slag

QU Ren2jing

(KunmingMetallurgy Research Institute,Kunming Yunnan 650031 China)

The steel slag produced from converter of Kungang is the target.The mineral components of the poured hotmineral slag are researched aswell as the composition of the metals and the different fractions of differentmag2 netic.The process of dry magnetic separation and wet magnetic separation combination of closed2circuit crushing and magnetic pulley separator and open2grinding and a rough of a selection of other is applied in magnetic separa2 tion plant in Honghe steel slag and Kungang magnetic plant.The reasons of slurry transport interruption are ana2 lyzed and found out in the end.

steel slag;advanced treat ment;technology;Kunming Steel Co.,Ltd

X705

A

1673-9655(2010)05-0063-03

2010-05-11

瞿仁静(1963-),女,重庆人,高级工程师,设计部主任工程师,长期从事选冶工厂设计及设计管理工作。