基于ADAMS/Car的双横臂悬架的运动学建模与仿真

2010-10-16平恩顺

王 南,王 晶,平恩顺

(河北工程大学机电学院,河北邯郸056038)

双横臂悬架是当前汽车上常用的前悬架结构形式,对车辆行驶的操纵稳定性、行驶平顺性和安全性等有着重要的影响[1-3]。通过适当地选择上下横臂的长度,并进行合理地布置,就可以使轮距及前轮定位参数变化均在可接受的限定范围内,保证汽车具有良好的行驶稳定性[4]。ADAMS软件是目前广泛应用的汽车动力学分析软件,可以方便的对虚拟机械系统进行静力学、运动学和动力学分析;宋传学[5]利用ADAMS软件建立了某皮卡车双横臂悬架模型,揭示出了该悬架的运动规律;于海峰[6]利用ADAMS/Car建立了带有转向系统的双横臂前悬架虚拟样机模型,并对其进行了仿真分析,修改悬架的各种参数来对其进行优化设计。本文运用ADAMS建立双横臂式悬架模型,对前轮前束角、前轮外倾角等参数进行仿真分析,通过施加轮跳运动从而获得该车轮定位角的变化,对悬架进行综合分析并评价其操纵稳定性。

1 建立仿真模型

1.1 简化前悬架

假设前悬架关于整车纵向中心对称面对称,因而只需要建立半个前悬架模型,而另一半模型(包括零件、硬点、约束)可由ADAMS/Car自动生成。

在建立双横臂悬架时对模型做如下简化:假定前悬架为一个多刚体系统,所有零部件都认为是刚体,忽略导向杆件的柔性和变形;轮胎简化为刚性体;忽略各运动副内的摩擦力;簧上质量根据质心位置按比例分配于前、后车架上。

定义系统模型的绝对坐标系时,坐标原点为两侧车轮接地印迹中心点连线之中点,车辆行驶方向为 x轴负向,y轴为坐标原点指向驾驶员右侧,z轴则符合右手螺旋法则垂直向上[7]。整个悬架系统由上下横臂、转向节、扭杆、转向横拉杆、横向稳定杆、转向系统、车轮和试验台等组成。

1.2 建立硬点

建立双横臂独立前悬架模型的关键就是确定硬点.根据某小型轿车双横臂悬架的实际结构,逐一创建前悬架左半边硬点坐标值如表1所示,系统自动生成对称的右半边硬点。

表1 左侧悬架硬点坐标值Tab.1 Left suspension hard point coordinate value

1.3 建立零件的几何形体

在运动学分析中,零件的外轮廓直接关系到机构运动校核,因此仅通过空间位置和动力学参数来描述零件通常无法检查其运动干涉。在硬点的基础上,建立简单又尽可能接近零件实际形状的几何模型,如图1所示。

1.4 建立转向系统模型

悬架系统的运动学和弹性运动学分析可以在不与转向系统组合的情况下进行,考虑到转向系统与悬架系统运动机构可能会发生相互干涉的情况,在对悬架系统进行运动学分析时,加入转向系统进行分析会比较合理。通过对ADAMS/Car软件中自带齿轮齿条转向系模板的适当改动,作为本设计的转向系统(图2)。

1.5 建立悬架试验台及轮胎仿真模型

悬架试验台仿真模型采用的是ADAMS/Car软件自带的标准悬架测试台,利用该测试台可进行所有的悬架系统特性分析;轮胎仿真模型采用的是ADAMS/Car悬架测试台中的标准轮胎,在进行仿真时只需给出轮胎的自由半径、刚度和质量等参数即可完成对轮胎模型的创建。

1.6 定义变量参数

为了保证汽车具有良好的稳定性和平顺性,在正常的车轮跳动范围内,设置汽车定位参数如下:轮胎自由半径300mm,轮胎刚度200N/mm,簧上质量1 400kg,质心高度400mm,轴距2 765mm。在本次仿真中,将建立一个虚拟试验台,以两侧车轮同向跳动设置仿真步数20步,车轮跳动行程为-80~80mm。

1.7 定义约束

前悬架模型中零件间要进行正确的运动,还必须定义零件间的约束。按照各个零件间的运动关系确定约束类型,通过约束将各个零件连接起来。

1.8 定义组装

根据对子系统及总成部件、约束关系的分析,将建立好的子系统模型转入标准模式中,并与标准悬挂试验台总装在一起组成一个装配组合,这样就完成在ADAMS/Car模块下的建模过程。装配后的双横臂悬架仿真试验模型如图3所示。

2 仿真结果与分析

悬架的运动学特性在使用中,通常反映在车轮定位参数的变化上。车轮定位参数(前轮前束角、前轮外倾角、主销后倾角及主销内倾角)的值对汽车的使用性能,特别是操作稳定性影响很大。

图4所示为前轮前束角的变化曲线。车轮的前束角的作用主要是减少车辆前进时前轮外倾和纵向阻碍力致使前轮前端向外滚开所造成的不良后果;同时可以使汽车行驶时车轮能保持直线运动,减少轮胎滚动阻力。由图可见,前轮前束值的零点正处于平衡位置,对路面不平输入引起的前束变化控制较好,从而能够使直线形势趋于稳定。

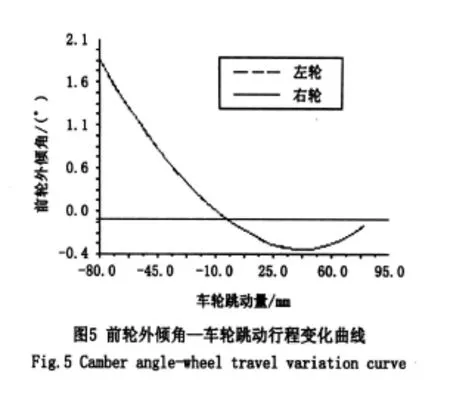

图5所示为前轮外倾角的变化曲线。车轮外倾角的设置对汽车的直线行驶稳定性、稳态转向操作性和轮胎磨损都有较大的影响。为此,希望在轮跳时这两个角度不宜过多的偏离初始值。由图可见,平衡位置处的车轮外倾角略小于零,约为-0.03°,车轮自下而上跳动的过程中,车轮外倾角逐渐减小,因此符合设计要求。

主销后倾角应保证车轮具有足够的侧向力回正力矩,以提高汽车直线行驶的稳定性。一般主销后倾角越大,回正力矩也就越大。要求后倾角具有随车轮上跳而增加的趋势[8],这样可以抵消制动点头时后倾角减小的趋势。主销后倾角与车轮跳动量之间的变化曲线如图6所示,平衡位置处的主销后倾角约为7.78°。主销后倾角随车轮上跳而增大,使前轮有沿直线行驶的趋势,从而提高了汽车的操纵稳定性和转向轻便性。

图7为主销内倾角的仿真曲线。主销内倾角能够产生主销内倾距,通过内倾距的变化来改善汽车的操纵稳定性。由图可见,平衡位置处的主销内倾角约为9.4°,车轮跳动时,主销内倾角近似成线性变化。作用减少转向操纵力,减少回跳和跑偏现象,改善车辆直线行驶的稳定性。

悬架垂直刚度衡量悬架抵抗变形的能力,既是影响操纵稳定性又是影响舒适性的重要参数,对振动频率起作用,对于某些汽车而言,悬架刚度要求在行驶中变化不是很大。悬架刚度随车轮上下跳动的变化曲线如图8所示,在平衡点悬架刚度急剧增大。因此在设计时还需要完善悬架刚度的相关参数。

3 结论

1)在平衡位置处,前轮前束角正处于0点;前轮外倾角略<0,约为-0.03°,主销后倾角约为7.78°,主销内倾角约为9.4°。车轮自下而上跳动的过程中,前轮前束角、前轮外倾角逐渐减小,主销后倾角逐渐增大,主销内倾角近似成线性变化,能够保证汽车的操纵稳定性和行驶平顺性,有利于提高仿真精度和设计效率。

2)仿真模型的动特性与样车悬架的动特性基本一致,该方法可以准确地计算悬架的多种性能。试验显示悬架刚度随车轮上下跳动的变化曲线较剧烈,影响了乘坐舒适性,因此在悬架刚度参数方面还有待进一步的优化完善。

[1] 余志生.汽车理论[M] .北京:机械工业出版社,2009.

[2] 王南,张庆恒,汽车发动机在线监测与故障诊断系统设计[J] .河北工程大学学报(自然科学版),2008,25(4):92-94.

[3] 王南,平恩顺,岳龙山,等.基于车路相互作用的动态特性分析[J] .河北工程大学学报(自然科学版),2009,26(3):63-66.

[4] 李新耀,张印,周良生,等.双横臂扭杆悬架的特性分析及设计计算[J] .汽车工程,2003,25(1):15-19.

[5] 于海峰,于学兵.基于ADAMS的双横臂独立悬架优化仿真分析[J] .机械设计与制造,2007(10):56-58.

[6] 宋传学,蔡章林.基于ADAMS/Car的双横臂独立悬架建模与仿真[J] .吉林大学学报(工学版),2004,34(4):554-558.

[7] 郑建荣.ADAMS—虚拟样机技术入门与提高[M] .北京:机械工业出版社,2007.

[8] 苏建成,朱华,彭生辉.基于ADAMS的双横臂独立悬架仿真与优化[J] .机械设计与制造,2009,5(5):137-139.