废弃钻井液膜滤技术的研究及应用前景

2010-10-13初波中石化胜利油田滨南采油厂技术监督科

初波 (中石化胜利油田滨南采油厂技术监督科)

废弃钻井液膜滤技术的研究及应用前景

初波 (中石化胜利油田滨南采油厂技术监督科)

环境友好钻井 (EFD)程序正在重新审视废弃物的处理和重复利用,尤其是地层水和废弃水基钻井液的重复利用。所开发的方案能够减少钻井作业所需钻井液池的容积,通过从废弃钻井液中分离水可以大大减少废弃钻井液数量,而且有利于重复利用钻井作业中的分离水并浓缩悬浮固相。目前EFD正在研究用膜滤技术来减少废弃钻井液的数量并从中分离水,用各种类型和结构的膜滤系统处理现场废弃钻井液,开发新技术解决污垢对膜所造成的影响。研究了膜滤系统从废弃钻井液中有效清除悬浮固相、降低废弃物含量的能力,处理后的废弃物可用于钻井作业或进行下一步处理。目标是开发一种由合适的膜滤系统制造的可移动处理装置,该装置可安装在井场,用于处理废弃钻井液并回收水。对油田废弃水基钻井液的各种膜滤处理技术进行了实验研究,并将其与现场配套技术相结合,开发了一种费用合理的膜滤系统。介绍了如何应用膜滤系统过滤现场和室内水基钻井液中的固相,着重研究了膜滤系统与水基钻井液的兼容性。考虑到日益严格的法规及环境要求,石油与天然气工业将致力于减少各种作业对环境的影响,优化资源的使用。这种处理方法具有双重优势:一是通过回收使水资源得到优化使用;二是通过节省大量的废弃物处理、运输和淡水费用,以合理的支出减少钻井作业对环境的影响。

废弃钻井液 膜滤处理 环境友好钻井程序

1 前言

能源问题正日益成为当代最重要的问题,虽然满足全球所需的能源种类多样化,但原油仍然是现在以及未来的主要能源[1]。与能源需求的日益增长同时出现的是对环境问题的日益关注。近10年,各级政府制定了日益严格的环境法规,以期在勘探作业尤其是钻井作业期间实施环境保护。在资源勘探的新区块作业中,环境保护法规可能严格到极点,力求将作业对环境产生的影响减至最低。资源保护、减少废弃物数量、回收、重复利用等正成为管理法规中的典型作法。对环境的日益关注正逐渐成为政府和土地所有者今后获得钻井许可证的决定因素。

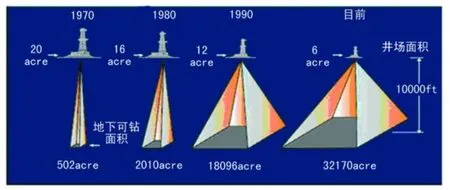

最近30年中,钻井技术取得了显著的进步,如井场小型化 (如 Helmerich&Payne)及水平钻井等,明显减少了钻井期间的占地面积,同时大大增加了地下可钻面积。从图1可看出,最近30年中,井场面积减少了70%,而地下可钻面积增加了6400%。这表明,在最近30年中,环境对钻井作业的动态影响已经从地面转到地下,虽然从表面上看钻井作业期间的占地面积减少或对生态的影响减少,但地下可钻面积的增加使得地下所产生的钻井废弃物增加,这些废弃物通常会返到地面,使得占地面积增加。因此虽然地下可钻面积增加使井场面积减少了很多,但钻井作业对环境的总体影响实际上增大。

图1 最近30年的井场面积和地下可钻面积变化图[2]

随着水资源的日益短缺,淡水资源正在成为油气勘探与开发的限制因素。大量地层水和水基废弃钻井液被排放,未得到重复利用或回收。资料表明,每年大约有6.36×108m3地层水排放到污水井中,70%以上的废弃水基钻井液未得到回收或重复利用[3]。尽管目前农业上消耗的淡水最多,但工业排放却在浪费稀缺的水资源,尤其是地层水和废弃水基钻井液的排放。开展提高水资源重复利用率的先导研究将有利于整个社会。

环境友好钻井 (EFD)程序着眼于废弃物的处理和重复利用,尤其是地层水和废弃水基钻井液的重复利用。EFD技术正在研究使用膜滤系统从废弃水基钻井液中清除悬浮固相,实现从这些废弃物中提取水并减少或浓缩废弃物体积的双重目的,这将有助于减少钻井作业的占地面积,节省宝贵的水资源。

2 理论研究

研究目标是开发一种处理方法,能够显著减少钻井作业对环境的影响或减少占地面积,通过减少废弃物数量和增加地下可钻面积来评价技术效果。在废弃钻井液的处理中,关键是研究废弃物的主要组分,以确定哪些是“可用”组分,哪些是“无用”组分,根据研究结果确定废弃物是否可分离。这项研究的完成及实施,将有助于减少废弃物数量,同时使可用组分得到重复利用。

减少废弃钻井液数量是减少总占地面积并减少钻井作业对环境影响的有效方法。过去一直认为重复利用或回收是更好的处理方式,回收的盐水脱盐后可作为农业或饮用的淡水资源,但由于外部因素的影响,这种处理方式有时难以达到预期目标。EFD的目标首先定位为鼓励回收并重复用于钻井作业,这就为更加灵活地回收废弃物提供了空间,减轻了废弃物处理的负担,从中获得的经验还可用于下一步更好地实施重复利用流程。

地层水和废弃钻井液是钻井废弃物的主要组分。对于水基废弃钻井液,存在悬浮固相会对大多数回收与重复利用技术造成障碍;而在地层水脱盐阶段,由于存在悬浮颗粒,反渗透膜积垢还会使脱盐成本升高。所有成功地回收或重复利用钻井废弃物的技术都必须先清除其中的悬浮固相,然后再进行毒性、盐度及其他方面的二次处理。

研究了从含固相的废弃水基钻井液中分离悬浮固相和水的可行性。应用合适的工艺和维护方法,配备现场装置,完成回收作业的第一步,然后用膜滤技术从这些废弃物中清除固相。膜滤技术比传统的悬浮固相清除设备 (如离心机和水力旋流器)更先进,因为传统的固相清除设备对可清除的固相颗粒大小有一定限制,这就为处理工艺造成很多障碍。而膜滤技术的分离范围广,从细菌到原子均可分离[4,5]。研究了膜滤技术的分离范围,使之能够清除所有悬浮固相,从而有效改变废弃物组分,实现重复利用或回收。膜滤技术的主要难点在于积垢[6],此项研究正在进行中。

3 流程与设备

目前常用的膜滤模块有四种:管状、板块框架、螺旋状和中空纤维隔膜模块。根据该技术对废弃钻井液或钻井作业的适用性,对管状和中空纤维构造的模块进行了研究,未研究板块框架结构和螺旋缠绕结构的模块。研究中使用了两种水基钻井液:一种是现场提供的木质素磺酸盐水基钻井液,取自井场钻井液池;另一种是盐水钻井液,根据钻井液软件设计的配方室内配制,加有模拟钻屑。每种类型的钻井液都用两种隔膜模块进行试验。

在管状模块的试验中,使用一种简单的内置式过滤装置,配置二氧化钛蜂巢状陶瓷膜,膜的平均孔径0.005μm,厚度305 mm,表面积0.13 m2。用调节阀控制可透性膜压 (TMP),用流量计测流速,从膜内返出的滤液再返回进料罐进行循环试验。

用ZW-10 Zenon○R装置进行中空纤维隔膜系统的试验,膜的标称表面积0.93 m2,标称孔径0.04 μm。配有一个空气鼓风机,可以连续冲洗膜表面并可混合进料;配有微量泵,可利用后面罐的渗透性按一定时间间隔自动回流,还可以自动控制吸入速率。试验程序是吸入一段时间后以较大压力进行短暂回流,这有助于膜的孔隙畅通。

两种试验装置的过滤范围均为超滤,陶瓷模块的孔隙较细。每次试验前后都按规定清洗膜,所有试验和清洗程序的开始和结束阶段均记录滤液流量。

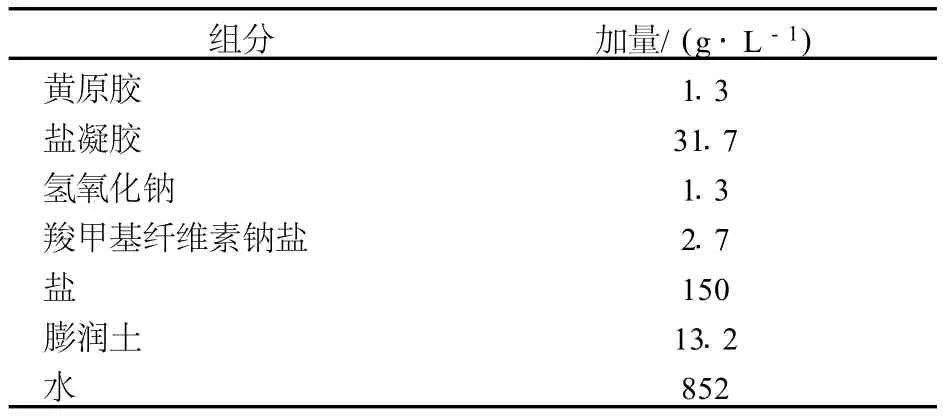

取自现场的木质素磺酸盐水基钻井液密度

1.20 g/cm3,固相体积含量10.20%,漏斗黏度37 s,水的体积含量92%。室内配制钻井液的配方见表1,钻井液密度1.13 g/cm3,模拟固相的粒径范围为762~3 810μm,加有5%(体积分数)的模拟固相,模拟固相的粒径分布可表征大多数钻井液中的粒径分布。进行膜滤试验时的流量为61 L/ min,相当于横向流速3.6 m/s,可透性膜压为52~72 kPa,温度保持在25~30℃,中空纤维膜的压力保持在55 kPa。样品必须稀释20%,因为每组试验都需要至少340 L样品。用校准量筒和秒表手动测量两种模块的过滤流量,以三次读数的平均值作为最终测量值。用 Hach-2100P型浊度计测量样品的浊度,用Microtrac S3000○R型粒度仪测量粒度分布。测得的主要参数包括单位时间内流量、压力、固相含量及过滤期间的温度。以不同变量对该系统进行研究,以优化过滤效果,如改变膜的孔径、系统参数、样品的流变性等。以上为正在研究中的部分内容,其中变量的研究结果未作更多介绍,仅介绍对废弃钻井液进行隔膜过滤的可行性。

表1 室内配制钻井液配方

4 试验结果

用管状陶瓷膜和中空纤维膜两种膜滤系统测试了现场水基钻井液膜滤后流量随时间的变化。试验目的在于研究两种膜滤系统对废弃物的处理能力,即控制固相废弃物的能力,这是本项研究的基本目标。试验结果显示约90 min后管状陶瓷膜过滤的钻井液流量达到峰值,2 h后流量降低至22%以下。Zenon装置主要设计用于过滤海水,但不会影响评价中空纤维膜控制固相废弃物的能力,由于钻井液中的水被过滤,废弃物被浓缩,固相会沉降到装置的底部,在达到稳态过滤之前发现流量降低37%,这一过程持续大约90~120 min,达到稳态后流量的降低小于5%。

用固相含量测定仪测量发现,过滤前现场钻井液的固相含量为10.20%(体积),而通过两种膜滤系统后的样品中不含任何固相。用粒度仪测定了样品过滤前后及渗余物的粒径分布,两种膜滤系统中钻井液过滤后的粒径分布相似。过滤前的粒径范围大多在1~10μm范围内,约有30%颗粒粒径在11~100μm范围内。样品通过膜滤系统后的粒径分布结果显示,样品中的固相大多被超细过滤,不存在固相微粒游离在渗透物中的情况。

测定了样品的浊度。现场钻井液过滤前的浊度为55 200 NTU,膜滤后,从管状陶瓷膜过滤的样品浊度为6.86 N TU,从中空纤维膜过滤的样品浊度为7.44 NTU。令人惊奇的是,尽管孔径相差10倍,但两种膜滤后样品的浊度相近。

用管状陶瓷膜和中空纤维膜对室内配制的钻井液进行了过滤试验。制备了可模拟较大粒径的固相颗粒并加入钻井液中,模拟固相的粒径范围为762~3 810μm,比两种膜的孔径大得多。与现场钻井液的膜滤试验相比,室内配制钻井液的流量较大,达到初始峰值后,中空纤维膜中4 h后的流量降低小于4%,管状陶瓷膜中流量约降低7.5%,未记录中空纤维膜中的压力升高值,管状陶瓷膜中的压力升高很小。测量了样品过滤前和滤出液的浊度,过滤前样品的浊度为1 670 NTU,样品滤出液的浊度为1.67 NTU。样品滤出液的粒径分布与现场水基钻井液过滤后滤出液的粒径分布相似,过滤前样品的粒径分布较大。

利用过滤后渗余物的体积、滤出液的体积和钻井液的体积,就可以计算体积减少百分数。用管状陶瓷膜过滤现场钻井液时体积可减少61%,浓缩后的渗余物体积为钻井液初始体积的39%,其余为分离水;而使用中空纤维膜时,现场钻井液的体积减少52%。室内配制钻井液过滤后的体积减少量多于现场钻井液:使用管状陶瓷膜滤时体积减少约78%,使用中空纤维膜滤时体积减少约63%。

减少装置中的结垢有助于维持装置的过滤能力,因此对装置进行了改进。方法之一是观察回流对膜滤流量的影响,回流通常会迫使流体在短时间内以高于常规过滤的压力反向渗透或充气,这有助于疏通堵塞的孔隙,减小流动阻力。对于自然生成的污垢,回流比较有效;对于膜与过滤样品间发生化学反应而生成的垢,需要对膜进行化学清洗。研究认为,流量降低主要是由自然生成的垢 (固相堵塞孔隙)而不是钻井液与膜之间发生化学反应而造成的,至少在过滤的初期是这样的。

研究了管状陶瓷膜过滤现场钻井液时回流对流量的影响,所有试验条件都与以前一致,不同之处在于以90 kPa压力反向流动15 s。选择120~180 min之间的时间段进行试验,因为在以前的试验中观察发现,都是在大致这一时间段发生流量降低。试验结果显示,回流后流量降低减缓,且180 min后流量增高至接近以前流量。这表明,如果该系统设计合理,进行合理的改进可减缓流量降低。

5 国内膜滤技术发展现状

膜滤技术由于其处理精度高已成为目前世界上研究的重点,但价格昂贵,因此主要用于稠油和低渗透油田的采出水处理。国内在污水膜滤处理方面已开始起步,但尚未应用于废弃钻井液的处理。

东北大学利用微机控制技术和膜分离技术结合工艺研制开发了一套污水处理实验装置,提高了企业生产效率和管理水平[7]。这套超滤膜污水处理装置由工艺设备部分和微机控制系统组成,污水首先进行旋流除砂、浊度限制等预处理后才能进入模组装置,模组工作一段时间后必须定期反冲洗,如反冲洗达不到规定的透量则要进行化学清洗,以保证系统的正常运行。经实验证明该装置基本达到设计要求,经过进一步实验将更加完善。

中石化华东石油工程局针对苏北低渗油藏开发了一套适应性较强的油田污水处理工艺,可实现油田有效注水,保证油田稳产[8]。对常规处理系统进行了技术改造,整个系统采用微生物+膜工艺,整套工艺主要由污水预处理系统、冷却系统、生化系统、膜处理系统以及污泥排放系统组成,其中微生物处理部分和膜处理部分是工艺的核心。处理前的水质表象为微黑,有臭味;经过微生物+膜过滤系统的处理,水质表象为透明,无味,水质的绝大部分指标都发生了显著变化。苏北的的低渗油藏台兴油田,地层渗透率在0.003~0.1 mD(1 mD= 1.02×10-2μm2)之间,地层主要流动空间的喉道直径在4~10 mm之间,华东分公司采用微生物+膜污水处理 (MMBR)新工艺,满足了注水水质的要求,迅速改变了该油田注水压力持续上升的被动局面。通过实践也发现,微生物+膜污水处理工艺也存在一次性投资大、系统动力消耗大等不足,还需要不断完善。

6 结论与认识

试验研究了隔膜处理废弃钻井液的过滤能力,证实可应用带膜滤系统的工程设计来减轻过滤废弃物中的沉积固相时膜滤技术所面临的传统难题。重要的是认识到,要实现对水基废弃钻井液的重复利用和回收,很大程度上取决于这些废弃物中悬浮固相的含量。研究结果显示,膜滤处理后的废弃钻井液体积可减少约60%,除重复利用分离水外还具有很多优势,如减少钻井作业时的占地面积。随着膜滤处理技术的提高,在设计阶段,可以将钻井液池设计得相当小,减少钻井作业的总占地面积。废弃钻井液浓缩后体积减少,可减少运输量,进一步减少占地面积和费用。废弃钻井液浓缩后节省了大量费用,包括运输费用和购买淡水的费用,尤其是当废弃物数量较少时,这种处理技术的可行性提高。

处理的第一步是提供足够重复使用的水源,促进钻井作业时水的“内部”重复使用。隔膜渗滤分离出的水可用于钻井作业,如配制钻井液 (分离水中的某些可溶性组分有利于改善钻井液性能)、冲洗钻机以及其他对水质不作要求或要求低的用途。

膜滤系统在国外已应用了较长时间,在清除固相方面非常有效,操作合理时具有较好的经济效益。与钻井作业的相关费用相比,膜滤系统的初始投资适中。难点在于设计和开发出一套系统,能够很好地融合进钻井中而不中断钻井作业。目前仍在继续研究不同参数下的膜滤效果、系统部件和流变参数对过滤效果的影响以及实用设计,目的在于确保该系统具有较长的使用寿命、易于操作且具有经济效益。

膜分离技术在环境工程特别是工业污水处理中的应用已被证实卓有成效,但该技术的研究在我国还刚刚起步。随着人们环境意识的增强,将越来越重视工业废弃物的处理,该技术将促进我国环保事业的发展。

今后仍需解决膜易被污染的问题和膜的清洗问题,同时还应加大膜滤处理的研究力度,特别是纳滤和反渗透膜的研究,争取在新型抗高温、抗污染膜材料的研发中有所突破,并对螺旋缠绕膜等技术展开研究,找出最适合油田需要的膜类型。

考虑到日益严格的法规及环境要求,今后石油与天然气工业将致力于减少各种作业对环境的影响,优化资源的使用。膜滤处理技术具有双重优势:一是通过回收优化使用水资源;二是节省大量的废弃物处理、运输和淡水费用,以合理的支出减少钻井作业对环境的影响。因此,废弃钻井液膜滤处理技术具有广阔的发展前景。

[1]Harrison,William.Current environmental practices in petroleum exploration and production in the energy and the environment:a partnership that works:actual impacts of oil and gas exploration and developemnt on our environment.American Association of Petroleum Geologists.Tulsa,2005.

[2]Stark P H,Chew K,Fryklund B.The role of unconventionalhydrocarbon resources in shaping the energy future:IPTC 11806[R].International Petroleum Technology Conference.Dubai,U A E,2007.

[3]Petrusak R L,Freeman B D,Smith G E.Baseline characterization ofUS exploration and production waste and waste management:SPE 63097[R].SPE Annual Technical Conference and Exhibition.Dallas,Texas, 2000.

[4]Cheryan M.Ultrafiltration and microfiltration handbook[M].Lancaster,U K:Technomic Publishing Company Inc,1998.

[5]Cheremisinoff N.Liquid filtration[M].2nd ed.Butterworth-Heinemann,USA,1998.

[6]Noble R D,Stern S A.Membrane separations technology: principles and applications.Elsevier.Amsterdam,1995.

[7]苏海龙.油田超滤膜污水处理实验装置的微机控制系统[J].微计算机信息,2000,16(2):14-15.

[8]薛华.微生物+膜污水处理技术在苏北台兴油田的应用[J].科技资讯,2009,17:12-13.

10.3969/j.issn.1002-641X.2010.7.010

2009-09-17)