KZ3000全液压钻机转盘减速器的设计及虚拟装配

2010-09-28张文举王亚萍

张文举 王亚萍

(中国地质装备总公司 北京 100102)

1 引言

KZ3000型全液压钻机是为了更好的探索汶川地震的机理和进行地震监测而研制的超深孔钻探设备。钻深3000m,要求全孔采用150mm口径取心钻进,岩石直径≥85mm,岩心采取率≥85%。钻进的岩层条件为:上部是花岗闪长岩和中酸性火山岩,下部是三叠系的泥岩、页岩和砂岩。该钻机包括全液压动力头(绳索取心钻进)以及全液压转盘-减速器(扩孔钻进)两套系统装置。本文将对转盘的减速器进行结构分析和参数设计。

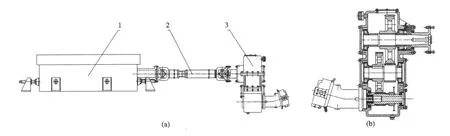

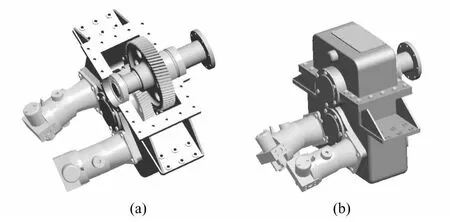

图1 速器结构图

2 减速器结构设计

考虑结构设计必须满足整个钻探设备工艺性以及经济性的要求,减速器输入采用两个马达驱动,输出采用万向联轴器来带动转盘运动;同时为了提高运转平稳性和承载能力,减速器采用二级斜齿轮传动。

减速器的基本结构如图1所示。

3 基本参数确定

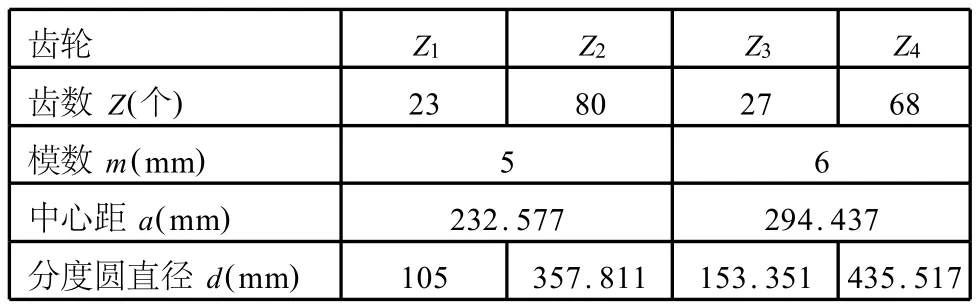

根据转盘的转速、最大扭矩、传动比以及马达的排量、流量等参数,按齿面接触疲劳强度进行设计,并按齿根弯曲强度进行校核,得出减速器的结构性能参数。如表1所示。

表1 各级齿轮基本参数

4 虚拟样机模型建立

虚拟样机技术(Virtual Prototyping Technology,VPT)又称为机械系统仿真技术,是20世纪80年代逐渐兴起的,就是利用CAD软件所提供的各零部件的物理和几何信息,直接在计算机上对机械系统进行建模、虚拟装配和运动仿真分析,从而获得基于产品的计算机数字模型,即虚拟样机(Virtual Prototype),为产品的研发提供了一个全新的设计方法。采用虚拟装配技术可在设计阶段验证零件之间的配合和可装配性,保证设计的正确性,从而大幅度缩短了开发周期,减少了开发成本,提高了产品质量和企业的产品创新能力。

目前,建立虚拟样机模型的三维软件很多,常用的有 Pro/E、UG、CA TIA、Solidwo rks等。本文利用Pro/E软件建立了该减速器的虚拟样机模型,使产品的构造和功能动态地表达出来,清晰地表达出装配过程从而有效地提高了设计效率和产品质量。

4.1 减速器零部件实体造型设计

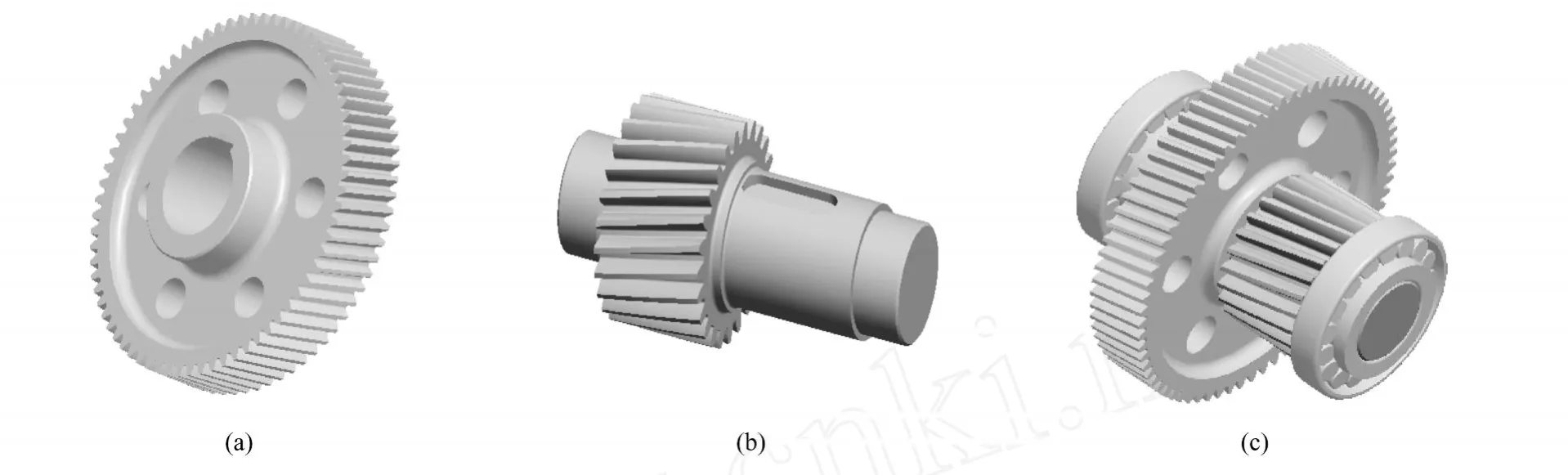

图2 主要实体模型

4.2 减速器装配设计

装配设计就是依照一定的顺序把满足特定关系的元件装配成组件的过程。本文减速器的装配设计先以下箱体作为基础件,然后将减速器轴上的各零件分别调入进行装配。装配结果如图3所示。

图3 装配总成模型

本文建立的虚拟样机实体模型直观、逼真地显现了减速器各零部件的详细结构和形状,便于进行干涉检查,提高了设计效率。以此模型为基础,生产制造出的减速器在工厂进行了调试和运行试验,表明转盘-减速器系统的工作状态良好,达到了预期的效果。现场情况如图4所示。

5 结论

根据 KZ3000型全液压钻探设备的整体结构和钻探的工艺性,对转盘减速器进行了设计。基于Pro/E软件平台,实现了转盘减速器各零部件和整机的虚拟装配模型设计,以此模型为依据制造出的减速器的实体建模首先应对零件结构模型分析,进行减速器零部件的设计。这一过程是利用 Pro/E零件设计模块功能,首先根据零件的结构特征,草绘截面图形,然后根据需要作拉伸(Extrude)、旋转(Revo lve)、扫描(Scan)、抽壳等操作,就可以得到所需的零件三维模型。其中中间齿轮、齿轮轴、以及齿轮轴部件等重要结构实体造型如图2所示。转盘减速器调试运行良好,说明了虚拟样机模型构建合理。本文可作为以后超深孔钻机转盘减速器的设计参考。

图4 现场装配图

1 张伟、贾军.汶川地震科学钻探二号孔取心钻进方法的选择.探矿工程(岩土钻掘工程),2009(7)

2 李世忠.钻探工艺学.北京:地质出版社,1989

3 成大先.机械设计手册.北京:化学工业出版社,2002

4 胡小强.虚拟现实技术.北京:北京邮电大学出版社,2005

5 陈定方、罗亚波.虚拟设计.北京:机械工业出版社,2002.

6 瞿叶高、卜长根、李金峰.虚拟样机技术在地质工程机械领域的应用研究.探矿工程(岩土钻掘工程),2006(11)

7 林清安.Pro/ENGINEER Wildfire零件设计.北京:中国铁道出版社,2003