高压及超高压XLPE绝缘电缆金属套工艺特点

2010-09-28王福志

王福志, 杨 娟

(浙江万马集团有限公司,浙江 临安311305)

0 引言

改革开放以来,电力电缆的应用日益广泛。到目前为止,110 kV交联聚乙烯绝缘电力电缆(以下简称交联电缆)已经基本国产化,220 kV交联电缆50%以上也采用了国内产品。多年来,无论是电缆用户还是制造商,对于电缆的结构和性能,都积累了相当丰富的宝贵经验。高压、超高压交联电缆的防水问题越来越引起人们的关注,为了防止交联聚乙烯绝缘水树的产生,通常采用金属护套作为径向防水层。2002年颁布的110 kV交联电缆国家标准GB/T 11017-2002和220 kV交联电缆指导性文件GB/Z 18890-2002都对电缆的金属护套结构做了详细规定。

1 金属护套种类及特点

高压、超高压电力电缆金属护套按原材料不同可分为皱纹铝套、铅套、皱纹铜套、皱纹不锈钢套,按生产工艺的不同可分为纵包焊接金属套、挤包金属套和综合护套。纵包焊接金属套包括纵包焊接皱纹铝套、纵包焊接皱纹铜套和纵包焊接皱纹不锈钢套;挤包金属套包括挤包皱纹铝套和挤包铅套;综合护套是指铝/塑复合带纵包与聚乙烯粘结结构。

由于铅的密度大,铅包层重量约占电缆总重的40% ~50%,使得电缆的重量大大增加,而铅的资源稀少且有毒,不利于环保,因此,目前国内很少采用铅作为电缆的金属护套,一般只有海底电缆和传统的充油油纸绝缘电力电缆采用铅套结构。

欧洲发达国家对电缆结构的设计与我们有很大差异,他们通常采用铝/塑复合带纵包与聚乙烯粘结护层作为高压、超高压交联电缆的径向防水层。这种类型的电缆结构紧密,工艺简单,一般无需在径向防水层下面设置纵向防水结构,但是由于铝/塑复合带纵包热风焊接存在一个重叠的焊缝,国内的电缆用户不易接受这种结构。

铜套和不锈钢套在国内很少应用,国际上只有美国、日本等少数国家具有一定的生产规模和较成熟的生产经验。

在国内大量使用的高压、超高压交联电缆大多采用皱纹铝套。皱纹铝套具有如下几个优点:

(1)铝资源丰富,占地壳重量的7.58%,在金属元素中居第一位;

(2)铝的密度小,可使电缆的重量大大减轻,有利于电缆的制造和安装;

(3)铝的机械强度比铅大得多,皱纹铝套用铝的抗拉强度为68 MPa,是铅的6倍(铅套的抗拉强度为11 MPa),因此,皱纹铝套的机械抗压性能很好,采用皱纹铝套作为交联电缆的径向防水层还可以免去铠装结构;

(4)铝的导电性能优良,在金属元素中铝的导电率仅次于银、铜、金,居第四位。因此,金属套损耗也相对比较小,而且皱纹铝套的散热性好,使电缆的载流量大大增加。皱纹铝套还能够承受相当大的短路电流,该结构电缆一般无需设置铜丝屏蔽,大大降低了电缆的制造成本。

皱纹铝套也有相应的缺点:

(1)铝元素比较活泼,容易出现电化腐蚀,一般皱纹铝套的表面需要涂覆一层电缆沥青或热熔胶作为防腐层,或者采用表面钝化处理。

(2)由于铝容易氧化生成Al2O3薄膜,而这层薄膜的熔点在2000°C以上,且比铝轻,造成焊接困难,因此皱纹铝套电缆接头相对比较困难一些。

(3)铝的线性膨胀系数(2.4×10-5℃-1)约为交联聚乙烯(2.2 ×10-4°C-1)的 1/10,皱纹铝套内必须留有足够的间隙来吸收绝缘膨胀,以免绝缘膨胀后在绝缘表面留下波纹的凹痕。因此,一般都在皱纹铝套下面设置一层纵向防水层(缓冲层)来弥补这一缺陷。

基于皱纹铝套机械强度高、导电性能好、密度小等优点,国内用户很喜欢使用该类型的电缆,因此,皱纹铝套电力电缆在国内得到了长足的发展。目前,皱纹铝套的被覆存在两种成熟工艺——挤包工艺和纵包焊接工艺。这两种工艺在国内平行发展,在市场竞争中也是相互争论的焦点,下面就这两种工艺的特点和各自的优缺点做详细描述。

2 皱纹铝套两种被覆方式的工艺特点

2.1 挤包皱纹铝套

挤包皱纹铝套是在液力活塞压铝机上进行的,压铝机可分为两大类型:卧式压铝机和立式压铝机。两种压铝机工作原理都是间歇式的,由于活塞的往复运动,挤压出来的铝管随着供料间歇而呈非连续状态。挤包皱纹铝套是将铝锭在压铝机盛铝筒内加热到510°C左右,通过活塞推动压芯,将半固态铝通过模具形成铝管,然后冷却,再经过轧纹形成皱纹铝套。

两种压铝机的设备组成见图1和图2。

图1 卧式压铝机主体示意图

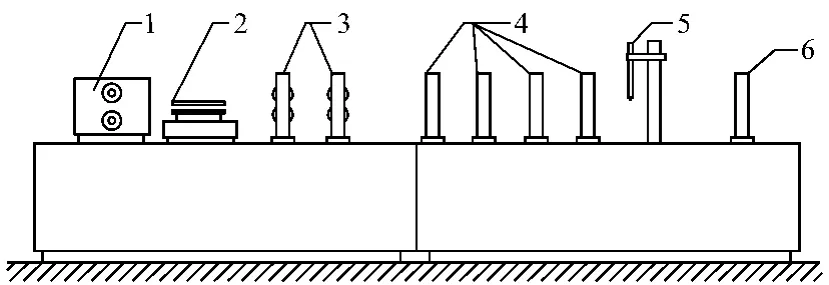

图2 立式压铝机主体示意图

图1 为卧式压铝机的主体示意图。铝套是由两个压芯所挤压的两路铝流而形成的,两路铝流合并,就在铝套上部和下部形成两条沿电缆的纵向接缝。为了使接缝吻合,必须保证铝非常纯净。如果氧化铝等杂质进入接缝中,将会造成接缝断开。由于氧化铝密度比铝小,通常浮在上面,因此上面的接缝容易断开。

为了保证铝层均匀,卧式压铝机的两个活塞必须严格同步,所以卧式压铝机的结构非常复杂。

图2 为立式压铝机的主体示意图。立式压铝机的特点是在模具座工作室里面的铝只从上面受到压力,所得到的铝套只在下面有一条接缝。另外,氧化铝等杂质浮在盛铝筒的表面,很容易被清除。很显然,立式压铝机的性能比卧式压铝机优越得多。但是,由于立式压铝机中的铝受的是单向压力,造成模芯和模套之间环形孔四周的压力不均匀,影响铝层厚度的均匀性,需在模套前加设均压环来补偿不均匀压力。

铝的熔点为658℃,如果采用液态挤压将会使压铝机的盛铝筒、模具座等部件寿命降低,通常采用半熔态挤压。但是,为了保证挤压成形,尽量降低挤出压力,压铝时压铝机的盛铝筒和模具的温度在510°C左右,此时压铝机的压杆上的压强为850~900 kPa。因此,压铝机的挤压系统不仅要耐受高温,还要有很高的机械强度。

挤包铝套最大的弊病就是容易烫伤绝缘线芯,为了防止烫伤,需要在模芯内加装冷却水套。即便如此,绝缘线芯也不能够长时间停留在模芯内。绝缘线芯在模芯内停留时间不超过40 s是安全的,如果出现意外停机,应将绝缘线芯及时绕到电缆盘上,避免因停留时间过长而烫伤绝缘。

2.2 纵包焊接皱纹铝套

纵包焊接皱纹铝套是采用压延轧制的铝板经过剪边、纵包、氩气保护焊接、冷却、轧纹,形成皱纹铝套(见图3)。

图3 铝纵包设备主体示意图

纵包焊接皱纹铝套的原材料是经过压延轧制的铝板,铝板厚度均匀、内部晶格排列整齐,纵包焊接皱纹铝套具有很好的机械性能,不存在变形现象。该工艺最引人关注的是焊缝质量,欧美发达国家大力发展纵包焊接皱纹金属套设备主要是改进焊接工艺,目前国内的氩气保护焊接(简称氩弧焊)技术已经相当成熟,而且各厂家都在不断地更新换代,相继出现了双焊枪焊接、多焊枪焊接和激光焊枪焊接等新型焊接技术,焊缝质量已经有了强有力的保证。文献[1]对氩弧焊技术进行了详细论述,并通过试验证明焊接时绝缘线芯表面温度最高仅69°C,不存在烫伤绝缘的现象。

2.3 两种工艺控制要点

皱纹铝套挤包工艺和纵包焊接工艺在我国平行发展,都有各自的特点,因此成了各生产厂家相互争论的焦点。从高压、超高压交联电缆的电性能来看,两种工艺没有任何区别,均能满足产品要求。

挤包皱纹铝套在压铝机上进行,压铝机无论是卧式还是立式,其工作原理都是间歇式的。如果铝锭和铝锭之间的界面处理不好,将会出现夹杂、气孔等现象,严重的会造成横向断裂。卧式压铝机出来的铝管存在上下两个合缝,立式压机铝出来的铝管存在一个合缝,在生产时应严格控制模具温度(一般不能低于500°C),并保证铝锭纯度。一旦有杂质混入或有氧气侵入形成氧化铝,铝套的合缝很容易裂开,将会严重影响产品质量。此外,挤包铝套时不能让绝缘线芯在压铝机内长时间停留,意外停车时应立即将绝缘线芯绕到盘具上,避免烫伤绝缘。

纵包焊接工艺简单、能耗小是其最大特点,焊缝质量的稳定是各生产厂家应该关注的问题。虽然目前国内的焊接技术已经成熟,但是对铝板、氩气等原材料的质量应严格加以控制。

无论是挤包皱纹铝套还是纵包焊接皱纹铝套,都应在生产线上加装在线探伤监测装置,实时监控铝套的挤包或纵包质量。

3 结束语

金属套在高压、超高压交联电缆上的应用将会越来越普遍,皱纹铝套的工艺也将会进一步得到发展。由于挤包皱纹铝套是在500~600°C下挤出,对电缆的绝缘是否有影响有待进一步研究。美国电缆标准AEIC CS 7-93中建议采用皱纹焊接铝套,纵包焊接皱纹铝套能耗小,工艺控制简单,产品质量容易保证。我国正在建设节约型社会,走可持续发展道路,因此纵包焊接皱纹铝套工艺是我们国家高压、超高压电缆领域今后的发展方向。

[1]吴长顺,向宇龙,曹晓珑,等.110 kV、220 kV交联聚乙烯绝缘电力电缆皱纹铝护套氩弧焊技术的研究[C]//中国电工技术学会电线电缆专委会2001年会论文集.2001.

[2]王书勇主编.金属护套制造工艺学[M].上海:机械工业职业技能鉴定指导中心,2001.