塑料导爆管生产安全性探讨*

2010-09-27唐书升

徐 平 唐书升

重庆顺安爆破器材有限公司(重庆,400707)

1 目前国内塑料导爆管生产现状

塑料导爆管是非电起爆系统中的一种新器材,我国于1978 年开始生产[1]。在民用爆破器材生产中,塑料导爆管的生产一直被人们认为是相对安全的,但在2008年初西南某民爆生产企业塑料导爆管生产车间发生爆炸事故,造成1人重伤3人轻伤,引起业内对导爆管生产安全性的关注。

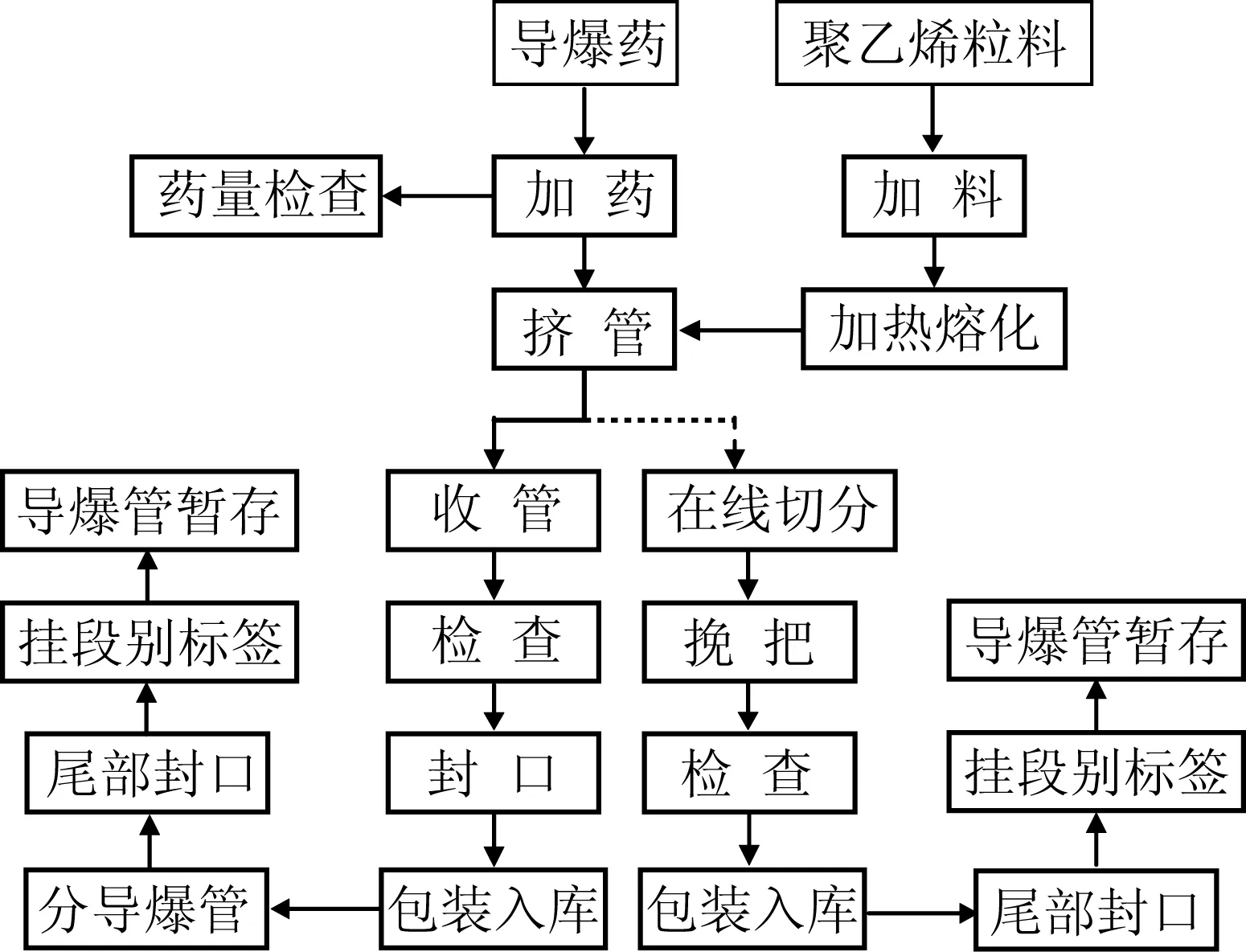

经过30余年的研究发展,国内导爆管的生产已经具有相当的经验和相对成熟的工艺,目前国内塑料导爆管生产的工艺流程基本如图1所示。

图1 塑料导爆管生产的工艺流程

导爆药是一种由猛炸药黑索今(RDX)或奥克托今(HMX)、易燃铝粉和其它改性物粉末按一定比例组成的混合药剂,在生产过程中用到的设备主要有下药机、挤塑机和收管机或在线切分机。

在生产过程中,导爆药的主要存放部位是下药机的盛药部分,由于受到对导爆药爆炸危害性认识的限制,基本暴露在空气中,无任何防护。在科工爆[2007]684号文件《民用爆破器材专用生产设备安全使用年限管理规定》中,把导爆管生产的制管机列为Ⅲ类设备,即用于具有燃烧危险的原料加工或不直接接触危险品的专用设备,自设备安装之日起最长使用年限为15 年。可见在长期的生产管理中,并没有意识到导爆药一旦发生意外爆炸事故,会对现场操作人员造成伤害。

2 安全事故原因分析

对于塑料导爆管生产过程中的安全事故原因分析,在国内鲜有报道,为探寻其中的原因,做了一系列的试验。

生产中主要危险品为生产用导爆药,其主要成分是猛炸药,以黑索今(RDX)为例,为白色粉状结晶,熔点204.5~205.0℃,熔化时分解,晶体密度1.816 g/cm3。黑索今的爆速较高,密度1.796 g/cm3时爆速为8741 m/s。爆热为6025 kJ/kg,自燃温度234.0℃。

塑料导爆管生产设备如图2所示。在正常的生产中,导爆药从下药装置中经振动均匀落入导料管中,离导爆药最近的热源为机头,机头的温度一般设定为145~155℃,药剂从导料管中落下到图中A处粘附到塑料管上的时间极短,基本不会对药剂产生加热作用,所以生产是相对安全的。

但是,如果生产过程中出现异常情况。如:药剂在图2中A处发生堵塞,并未及时关闭下药装置,就会导致药剂一直从A处向上堆积至导料管中,同时由于机器的振动会使药剂有一定的堆积密度,此时若机头部分温度失控,机头温度持续上升,持续给药剂加热,由于热量的积累,到达药剂的爆发点,堵塞的药剂发生爆炸,向上引爆下药装置中的更多药剂,从而发生事故。

1-导料管;2-芯模;3-机头;4-上模;5-口模;6-调整螺钉;7-调整压板;8-上压板

试验证明,当导料管中药剂堵塞量为0.8g,机头温度上升至205℃时,就可以引爆堵塞的药剂,并足以引爆药斗中的存药。

同时不排除生产现场的杂散电流、静电、生产人员的误操作等原因造成事故的可能。

3 塑料导爆管生产过程中的安全防护措施

3.1 安全防护装置

无论是哪种原因导致的安全事故,药斗作为药剂的主要存放部位,最大存药量可达到20g,是生产现场的重大危险源,对其进行安全防护是完全有必要的。

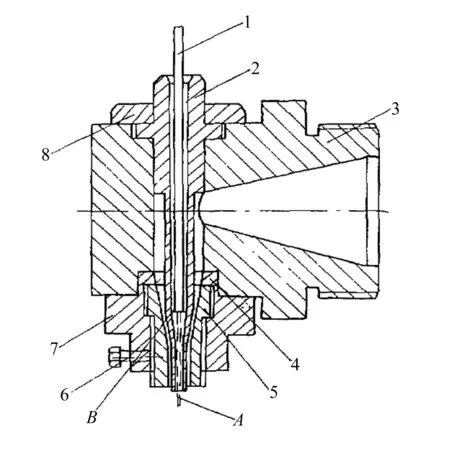

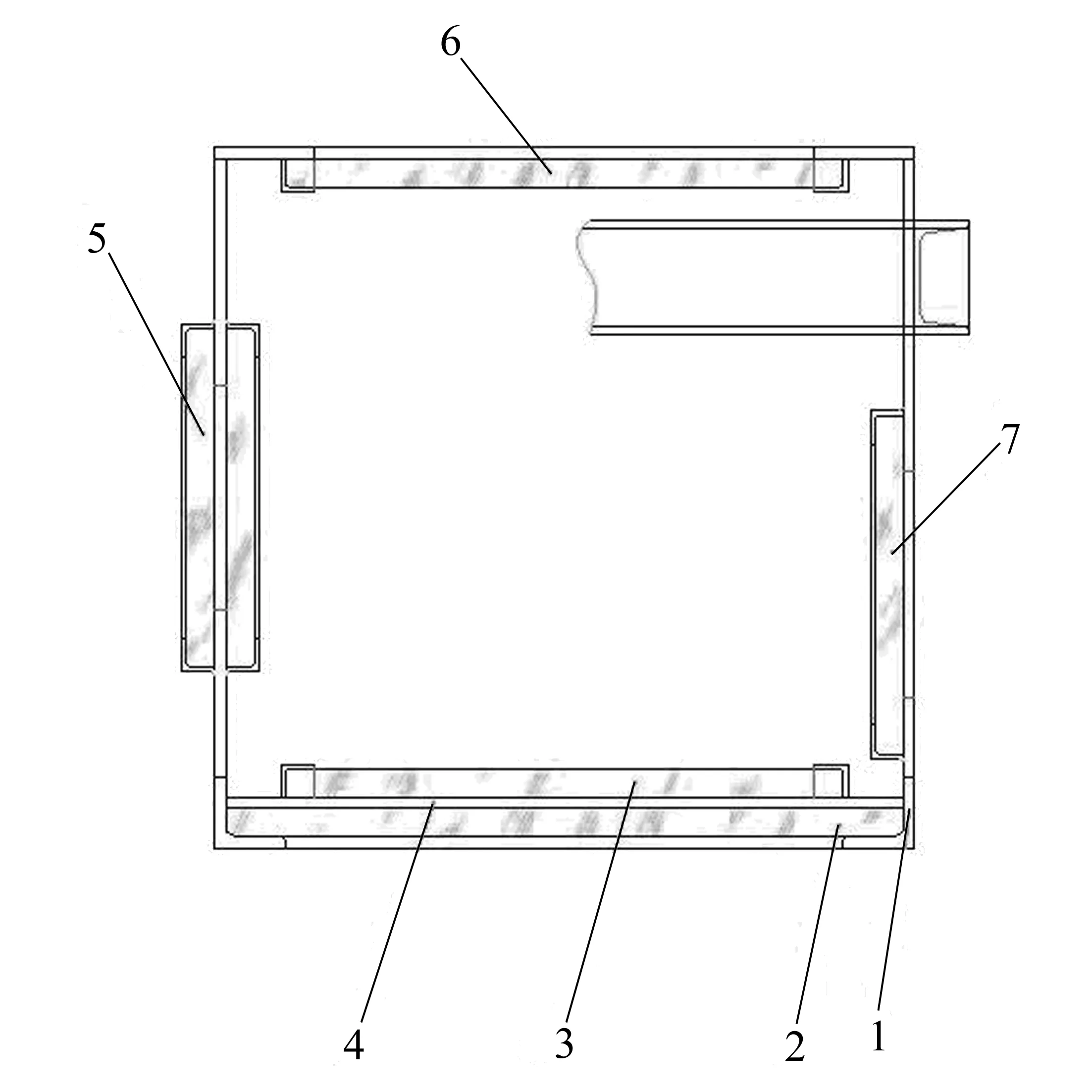

经过一系列试验,为确保在药斗内最大存药量时发生事故而现场操作人员不发生重伤,选择以钢板和防弹玻璃组合设计成下药安全防护装置,如图3所示。图3中1用钢板制成, 2~7均用防弹玻璃制成。

此设计的优点是:(1)钢板和防弹玻璃的组合能使防护装置有足够的防护能力,保护药斗内药剂在发生爆炸事故时,操作人员尽可能不受冲击波和破片的伤害;(2)设计中预留了必要的观察孔、透光孔、加药孔,保证了有足够的采光可以观察到药斗内药的存量,并能方便加药;(3)预留防护装置的上下两个端面为泄爆面,生产过程中,操作人员的工作范围分布在防护装置的四周,药斗内药剂在发生爆炸事故时,操作人员可避免受到冲击波和破片的直接伤害。

3.2 加热机头的温度控制

加热机头是生产中与药剂最接近的热源,也是生产过程中发生堵药情况后导致药剂被加热的直接热源。机头部分是由电热线圈加热,由热电偶探测其温度,并控制加热开关的通断。热电偶的性能至关重要,所以在机头安装了双电偶双温度数字显示屏,可以保证在一支电偶失效后,另一支电偶确保机头温度的正常。经过约一年半的使用情况来看,该双电偶温控系统运行正常、可靠。

1-框架;2-正面窗口外挡板;3-正面窗口内挡板;4-隔板;5-观察孔挡板;6-加药窗挡板;7-透光孔

3.3 机头堵药安全连锁自动控制及在线药量显示

塑料导爆管是内壁附有极薄层导爆药粉的低密度聚乙烯塑料空心软管,由于导爆药为黑色粉末状混合物,所以导爆管外观为浅黑色,如果生产过程中在图2所示的A处发生堵药,就会导致拉制出圆柱状白色塑料管。根据其透光特性,选择合适的传感器,对导爆管内微小药剂变化进行识别。检测出的信号经变送器放大,具有NPN型,开关输出量作为控制信号。经安装使用后,导爆管内无药剂时设为基准值,以此作为变送放大器记忆值;有药剂时,信号大于此基准值,传感器输出控制信号。

安装在A段导爆管的传感器将导爆管内有无药剂的检测信号传输到放大变送器,经运算比较,检测信号小于基准值时控制信号输出一信号,该信号控制断路器将拉制机的加药机、振动机、机头加热器等的主电源接触器控制线圈断电,从而使机头上导料管中的药剂不会被继续加热,并停止加药及振动,同时发出声光报警,此时收管机、挤塑机仍然工作,达到了系统堵药安全连锁自动控制的目的。

将多台导爆管拉制机的传感器与PLC组成导爆管拉制机堵药安全连锁系统,因为采用了PLC作为控制器,故控制方式上可比单台导爆管拉制机堵药安全连锁自动控制系统采取更先进的方式。

以单位长度的A段导爆管为单位,对其进行连续采样(高采样频率带来高精度),通过一系列复杂的控制和运算之后得出A段导爆管内药量的大小,将其除以A段导爆管内壁面积,得出单位面积内的药量值,此药量值与设定值比较、判断后输出,即可实现对系统的控制。

由于采用合适的传感器模拟输出,可方便对当前单位长度的A段导爆管连续采样,并经一系列复杂的公式运算之后,便可与A段导爆管内药量值相对应,通过控制器的模拟输出,输出到LED显示器上,实现药量的在线显示。

通过试验和运用实践,该堵药安全连锁自动控制及在线药量显示系统的技术关键在于:(1)选择合适的传感器,使其能够检测圆柱状空心白色塑料管的内壁的极少、极薄(内壁仅0.2μm厚药剂)的浅黑色含金属粉末的导爆药,这是系统的关键;(2)及时调整检测信号基准值。由于生产过程中低密度聚乙烯塑料材料质量的波动、聚乙烯塑料(为非晶体)熔化温度的不恒定、导爆药质量的波动等各方面的因素,会导致透光率的不同,因此会导致基准信号不易确定,故要尽量保持各种原材料的稳定性并及时调整信号基准值;(3)要解决好系统的误动作问题。由于机器的振动、加药机下药不均匀、开停机时无下药、系统内多台机器的相互干扰等情况,可能导致系统误报警误动作,因此设计合理的程序是系统正常运行的关键。

3.4 现场操作过程中的注意事项

3.4.1药剂的处理

导爆药是粒度很细的猛炸药、金属铝粉和其它改性物粉末混合而成的,由于分子之间产生引力,极易相互吸附而集结成粉团,所以要经过足够长时间的干燥,使其水分控制在0.2‰以下,经筛分后盛装在导静电的胶筒,放置足够长的时间,以导走其静电。

文献[2]中提到为提高混合药粉的流散性能,往混合药粉中加入0.25%~0.50%硬脂酸钠工艺附加物后再混合30min,这种流动性能较好的物料粉末能裹在大多数炸药粉颗粒外面, 从而提高混合药粉的流散性能。

3.4.2生产过程中发生堵药情况时的应急处理

导爆管拉制过程中应随时检查下药针管药剂的下落情况,并视情况捏扁针管口的塑料管以粘掉针管口积聚的药粉,或使用橡胶棒轻轻敲击振动下药管等预防措施,防止堵药现象的发生。

当下药针管发生轻微堵药时,可捏扁图中A处下端的塑料管,使塑料管在拉制过程中产生负压,从而带走堵在针头处或针管中的少量药粉,如果无效可使用橡胶棒轻轻敲击让其疏通,敲击时应控制敲击振动幅度,严禁猛烈敲击、振动。

当下药针管完全堵药,采取上述方法仍然不能解决时,应立即停机关掉下药、振动装置和挤塑机,并切断机头加热电源,待机头温度降至100℃以下时先将针管接头部位的药尘用润湿毛巾擦抹干净,适当润湿连接部位后拆换下药针管。下药针管堵药时严禁使用金属材质的棍棒敲击,严禁使用钢丝等工具直接进行疏通。

4 结论

本文通过对塑料导爆管生产过程中安全事故原因的分析,提出了生产过程中的一系列安全防护措施,特别是针对行业向技术化、自动化、本质化安全发展的趋势,机头堵药安全连锁自动控制及在线药量显示系统将是导爆管生产的发展方向。

[1] 金清肃,刘建业,朱维璐,等.塑料导爆管自动分切机[J].火工品,2006(1):52-54.

[2] 余来水.塑料导爆管生产中的问题及其解决办法[J].爆破器材,1995,24(1):37-38.