基于ANSYS的高强钢厚板对接焊缝热裂纹成因分析

2010-09-26董达善贾晓帅

董达善 贾晓帅 梅 潇

(上海海事大学物流工程学院,上海200135)

焊接是一个包括热力耦合、热流耦合以及热冶金耦合的复杂过程,焊接热作用贯穿整个焊接结构的制造过程中,焊接热过程直接决定了接头的显微组织、焊接应力与变形。随着计算机技术和有限元方法的快速发展,采用有限元法通过计算机对焊接区拘束应力的瞬时分布进行了研究,同时结合裂纹和组织观察来进行全面分析,可以深入研究各种因素对焊接裂纹起裂和扩展的影响。

本研究通过ANSYS有限元分析软件,利用其热耦合、结构耦合及瞬态、非线性分析功能,采用高斯热源模型,对高强钢CO2气体保护焊的三维焊接温度场和应力场进行了数值模拟。模型实现了对流、热源载荷的影响,应用单元生死,真实模拟了36 mm厚板13层、29道焊的工艺过程,在理论和仿真基础上对焊接热裂纹进行了分析,并对焊接热裂纹的消除和防止进行了仿真分析。

1 三维有限元模型的建立

根据热传导数学模型,对JFE-HITEN780S材料进行了分析计算。图1为两块700 mm×200 mm×36 mm板的非等速对接焊接过程,焊缝由13层焊层和29道焊道组成。

焊接过程是个热力耦合的过程,在热弹塑性分析的过程中,既需要计算温度场,又需要计算应力应变场。计算时采用了建立在子步级别上的间接耦合方式,通过热分析单元SOLID70获得各载荷步下的温度场,然后将求得的节点温度作为体载荷施加在结构应力分析SOLID45单元中从而获得应力应变场。

焊接是一个温度随着空间和时间急剧变化的过程,温度梯度很大,因此单元建立时将板分割成三部分:焊缝区、近缝区和远缝区。对不同的区域网格划分的大小不同,焊缝区和近缝区较密,远缝区较疏,即保证了计算的精度,又大幅度减少了单元的数量。

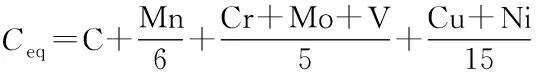

2 材料的化学成分

母材和焊材的化学成分分别见表1和表2。

注:ri为实际焊接中焊缝上各焊道所在的焊接半径图1 焊接方式和焊缝的构形Figure 1 The welding method and weld configuration

材料CMnSiSPNiMoVCrTiBNbCeqHITEN 780S0.221.530.300.0030.0160.020.02-0.200.0140.001 2-2.32

表2 焊材的化学成分(质量分数,%)Table 2 The chemical composition of weld metal(mass fraction, %)

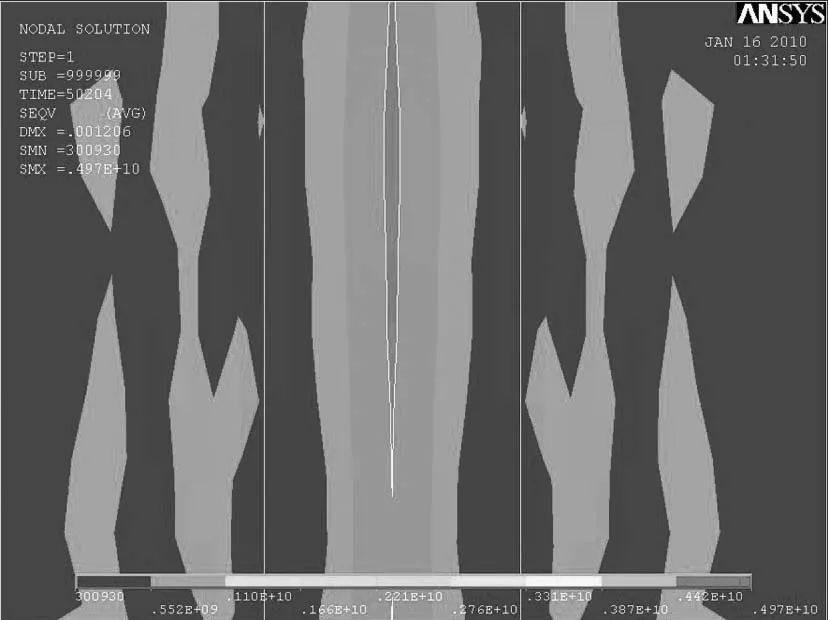

3 ANSYS仿真中热裂纹的出现

当对厚板底部采用点焊方式固定时,即在仿真过程中开始对焊接底面进行约束。对实际生产中JFE-HITEN 780S高强钢CO2气体保护焊的三维焊接温度场和应力场进行了数值模拟。模型实现了对流、热源载荷的影响,应用单元生死,对实际生产中JFE-HITEN 780S高强钢的13层、29道的实体焊接工艺过程进行仿真。在这种情况下,在焊件上表面出现焊接热裂纹,如图2和图3所示。

图2 焊接上表面热裂纹整体分布形态Figure 2 The distribution of hot crack on upper welding surface

图3 热裂纹的局部形态Figure 3 The partial form of hot crack

由仿真结果可知,在相对较小应力下(500 MPa左右)左右就出现了焊接裂纹(实际母材的屈服强度为780 MPa)。

4 热裂纹成因分析

热裂纹是焊接生产中比较常见的一种缺陷,从一般常用的低碳钢、低合金钢,到奥氏体不锈钢、铝合金和镍基合金等都有产生热裂纹的可能。关于热裂纹的种类,主要有结晶裂纹、液化裂纹和多边化裂纹三种。但随着这方面研究的不断深入,人们把高温空穴裂纹和蠕变裂纹(包括再热裂纹)也都划归为热裂纹的范畴。焊接生产过程中所遇到的热裂纹,主要是结晶裂纹。结晶裂纹都是沿焊缝中的树枝状晶的交界处发生和发展起来的,如图4所示。最常见的是沿焊缝中心的纵向开裂(见图5)。有时也发生在焊缝内部两个树状晶体之间(如图4)。

图4 焊缝中结晶裂纹分布Figure 4 The distribution of intercrystalline crack in the weld

图5 沿焊缝中心的纵向裂纹照片Figure 5 The photo of longitudinal crack along the weld center

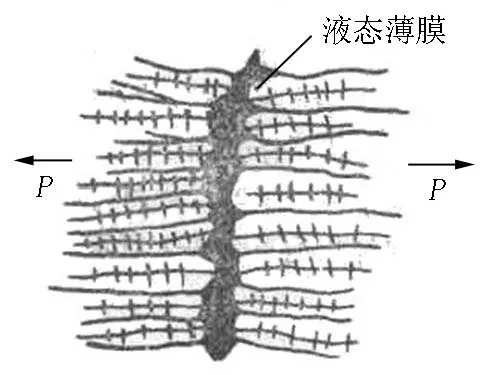

结晶裂纹的这种分布,说明焊缝在结晶过程中晶界是个薄弱地带。从金属结晶理论可以知道,先结晶的金属较纯,后结晶的杂质较多,并富集在晶界。一般来讲,这些杂质所形成的共晶都具有较低的熔点,如当碳钢或低合金钢在焊缝含硫量偏高时,能形成FeS并与钢作用而形成熔点只有988℃低熔共晶。在焊缝金属凝固结晶的后期,低熔点共晶体被排挤在柱状晶体交遇的中心部位,形成一种所谓“液态薄膜”,此时由于收缩而受到了拉伸应力,这时焊缝中的液态薄膜就成了薄弱地带。在拉伸应力的作用下就有可能在这个薄弱地带开裂而形成结晶裂纹(见图6)。碳钢和低合金高强钢中的磷、硅、镍和不锈钢、耐热钢中的硫、磷、硼、锆等也都能形成低熔点共晶,而且不同元素所形成的低熔点共晶,它们的共晶温度各不相同。

总的来说,产生结晶裂纹的原因,就在于焊缝中存在液态薄膜和焊缝凝固过程中受到拉伸应力共同作用的结果。因此,液态薄膜是产生结晶裂纹的内因,而拉伸应力是产生结晶裂纹的必要条件。

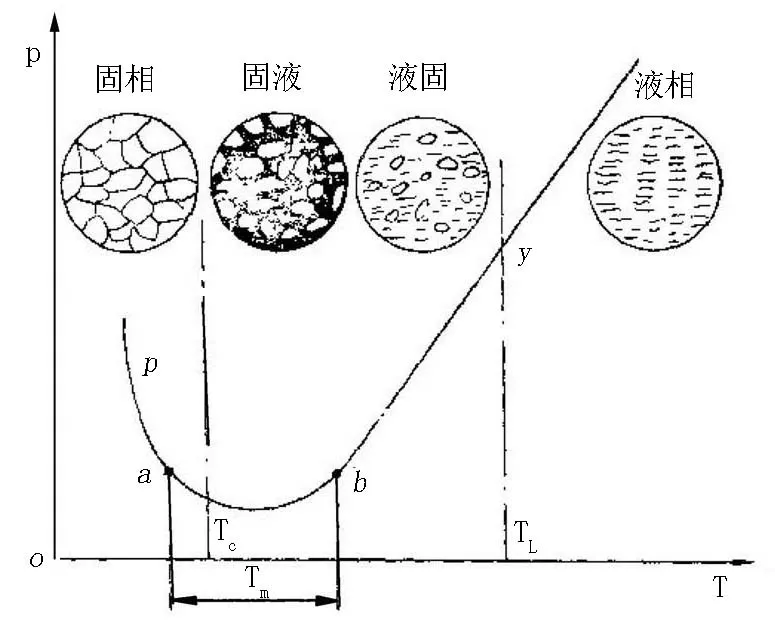

焊接热裂纹是在焊缝结晶过程中产生的。但是在碳钢和低合金高强钢之类的低碳钢熔池结晶的三个阶段(液固阶段、固液阶段、完全凝固阶段)中产生热裂纹的倾向是不相同的。其中固液阶段产生热裂的倾向最大。当熔池结晶经历了液态金属可以在晶界间自由移动的液固阶段后,结晶继续进行。固相不断地增多,且不断长大,冷却到某一阶段时,已凝固的固相彼此发生接触,并不断倾轧到一起,这时液态金属的流动就发生了困难,即熔池结晶进入了固液阶段。在这种情况下,由于液态金属少(主要是低熔点共晶),在拉伸应力作用下所产生的微小缝隙都无法填补,只要稍有拉伸应力存在就有产生裂纹的可能,故把这个阶段叫做“脆性温度区”。即图7上ab之间的温度区间。

图6 液态薄膜与结晶裂纹成因Figure 6 The liquid thin film and crystallization crack

图7 熔池结晶阶段及脆性温度区Figure 7 The crystallization stage and brittleness temperature range

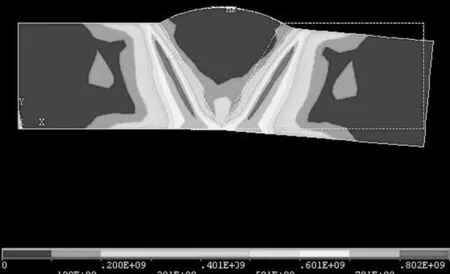

在前面约束条件的基础上,沿焊接方向对焊件增加侧向约束后,在其它边界条件、加载模式等仿真条件不变的情况下,再次对同一模型在ANSYS情况下进行仿真。在这种情况下,最终的焊件温度分布(俯视状态)如图8和图9所示。

由图8、图9可知,此时焊缝热裂纹消失,但是焊缝局部应力要比热裂时大得多。焊缝硬度分布情况如图10所示,在距离焊缝一定区域产生了软化现象。在必须保证相关的强度要求的条件下,焊后构件需要进行整件或局部热处理,以满足特殊的使用要求。

图8 仿真过程中最后一步的温度载荷分布状态Figure 8 The distribution of temperature and load of final one-step during simulation

图9 侧向应力分布Figure 9 The distribution of lateral stress

图10 选定焊接侧面不同位置材料硬度分布Figure 10 The hardness distribution of material

5 热裂纹防治措施

焊缝区热裂纹的防治措施可从冶金和焊接工艺两方面着手。工艺方面主要是焊接规范、预热、接头型式和焊接顺序等,用工艺方法防止结晶裂纹主要是改善焊接时的应力状态。对于给定钢种而言,冶金因素无法改变,只能从焊接工艺方面进行调节。

焊接工艺方面可以采用的方法有:根据各焊道上各节点的温度分布情况,采用分段焊接;可适当改进焊接次序,进而缓解焊接残余应力,防止焊接热裂纹的产生;对不同的焊道采用不同的焊接速度、焊接线能量等工艺参数,进而改善构件温度场分布,减少热裂纹的产生;最后,还可以改善相应约束形式和冷却条件等,从而减少冷裂纹的产生。

[1] 胡技军.电站锅炉T91钢焊接温度场和应力场的数值模拟.合肥工业大学硕士学位论文,2006.

[2] 吉巧杰.封闭焊缝焊接温度场和应力场的数值模拟.华中科技大学硕士学位论文,2007.

[3] P.Michaleris, A.Debiccari. Prediction of welding distortion. Welding Research Supplement, 4(1997):172-181.

[4] 吉玲.单面双弧焊接熔池数值模拟研究[D].北京工业大学工学硕士学位论文,2005.

[5] 孙俊生.电弧热流与熔滴热焓量分布模式对熔池行为的影响[D].山东工业大学博士论文,1998:60-65.

[6] 谢桂兰,等.ANSYS操作命令与参数化编程(M).北京:机械工业出版社,2004.

[7] 田万钰.关于刚才焊接裂纹的分类[M]. 1983.

[8] B.N.MeIoBop,镍鉻奥氏体的焊接(译文).北京:中国工业出版社,1965.

[9] 焊接冶金与金属焊接性 [M].吉林工业大学出版社,1980,1版:190-258.

[10] 张华,潘际銮.基于二维焊接温度场检测的三维温度场计算机模拟[J].焊接学报,1999,20(4):226-232.