30Cr1Mo1V高中压转子缺陷分析和改进措施

2010-09-26杨志洪崔成万

韩 雷 杨志洪 崔成万 徐 骞

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

30Cr1Mo1V高中压转子是我公司具有多年生产经验的成熟产品,但在近期频频发生探伤超标造成废品的事故。近一年半以来30Cr1Mo1V高中压转子共计投料325件,到目前为止共出现探伤超标废品锻件18件,按件数计算废品率为5.54%。锻件缺陷位置分布没有规律,一处、两处都有,范围较大。尽管采取了一些措施,但是收效甚微。为此,我们对近几年来30Cr1Mo1V高中压转子的生产情况进行了详细调查分析并对具有代表性的探伤缺陷进行了解剖分析,最后找出产生质量问题的原因,采取了切实可行的改进措施,达到了从根本上解决问题的效果。

1 生产情况调查

2009年共冶炼、锻造生产30Cr1Mo1V电站转子214件,出现废品8件,114 t钢锭3件,104 t钢锭4件,93 t钢锭1件。按件数计算废品率为3.74%。锻件缺陷偏水口侧的有4件,偏冒口侧的2件,中心通长缺陷的1件,接近中间的1件。大部分锻件的缺陷分布并非只有一处,两处居多,范围较大。

在这8件转子中,从炼钢记录看,除了炼钢浇注温度外未见异常情况发生。有4件转子钢锭浇注时温度超过工艺规定的1 590℃,最高达1 603℃。炼钢控制个别有问题。

检查锻造生产记录发现,在整个锻造过程中操作基本符合要求,但个别KD拔长工序存在一定的问题。一是布砧方式,没有按工艺要求执行,在翻转错砧方面操作不到位。二是压下量过大,头四道次的压下量基本在700 mm~900 mm(25%~33%),最大达到1 034 mm(38%)。这样大的压下量远远大于工艺要求(20%),心部有易产生微裂纹的倾向。锻造操作也存在问题。

2010年上半年共发出30Cr1Mo1V电站转子111件,出现废品共10件,其中有4件是2009年投产的毛坯,废品率5.4%,较2009年有上升的势头。

废品的缺陷情况较2009年稍有不同,通长缺陷的有2件(其中1件是缺陷经过改制后几乎贯通全长),单个超标缺陷1件,属夹杂缺陷。在其余的7件中,有2件缺陷在水口侧,比2009年全年少30%,其余5件均在钢锭偏冒口侧,都集中一处,较2009年全年多25%。

从上述调查情况看,30Cr1Mo1V电站转子报废数量有所增加,缺陷的位置也发生变化,更偏向钢锭的冒口侧,且比较集中,都是一处,面积也相对小了一些。这说明一些问题,一是从单件的质量上,缺陷面积变小,说明钢锭的质量和锻造操作有了一定改善,有向好的趋势;二是从缺陷发生部位上移来看,说明钢锭中的气体和外来夹杂减少了,钢锭疏松面积小了,锻造漏锤的情况少了。但报废锻件的数量没有减少,仍需要我们做更细的工作。

2010年3月,对2009年探伤报废的30Cr1Mo1V转子进行了改制,改制件为自耗电极。这批转子的缺陷都是∅2 mm以上,密集分布在中间偏水口侧。当时依据探伤人员介绍的情况,认为大部分缺陷为疏松,小部分为夹杂缺陷。为此,在改制时对缺陷部位改制的自耗电极做了特殊标识,对自耗电极粗加工后进行超声波探伤。

电极探伤的基本情况是:8支有<∅1.6 mm密集缺陷,深度中心约∅80 mm~140 mm;5支有∅1.6 mm~∅3 mm密集缺陷,深度中心约∅30 mm~100 mm;3支有∅1.6 mm~∅2 mm条状缺陷,长度约70 mm~300 mm不等,深度中心约∅20 mm~70 mm。43支中有16支仍存在超过转子探伤标准的缺陷,16支中有5个炉号,说明这批电极至少是5件转子改制的。自耗电极探伤缺陷的性质为夹杂物。

从转子到自耗电极锻造改制过程中,锻造的变形量是很大的,缺陷部位最大锻比已达到2.5~3.0。从改制的结果看,缺陷的程度有很大改善,但仍不能完全消除,进而也可以说明探伤报废30Cr1Mo1V转子的钢水纯净度不够,存在夹杂物。这5支转子经过两次锻造,锻比已达到6以上,仍不能将其心部缺陷有效弥散,可见其缺陷是比较严重的。虽然较大的变形量和较好的变形条件对焊合钢锭心部疏松和弥散夹杂缺陷是有利的,但解决不了所有的夹杂物缺陷问题。如果疏松和夹杂物共存,夹杂物和其它一些低熔点物质则会富集到疏松表面,锻造就更难解决问题了。

2 解剖分析

理化实验室于2009年12月对炉号为5090306、卡号为0903900、材质为30Cr1Mo1V的报废高中压转子进行了缺陷性质分析。

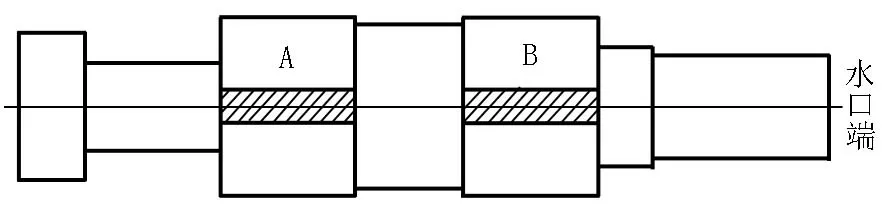

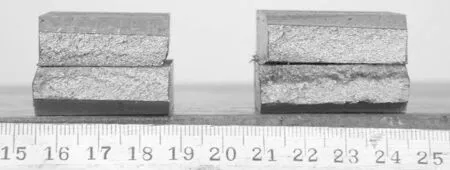

该转子锻件在调质后探伤检测时发现,在轴身两大圆心部约∅180 mm×1 580 mm范围内均发现有∅1.6 mm的密集性缺陷(见图1),致使该转子报废。为确定缺陷性质,找出致废原因和有针对性的采取工艺改进措施,我们在A、B两个位置进行解剖,各取10片横向和5片纵向低倍试样,进行一系列的分析。

2.1 酸洗检验

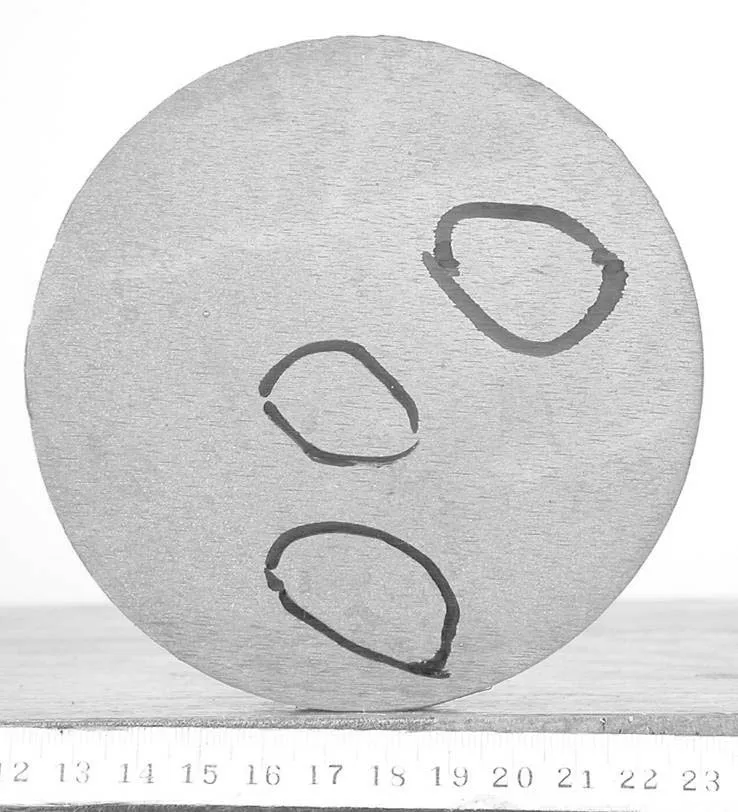

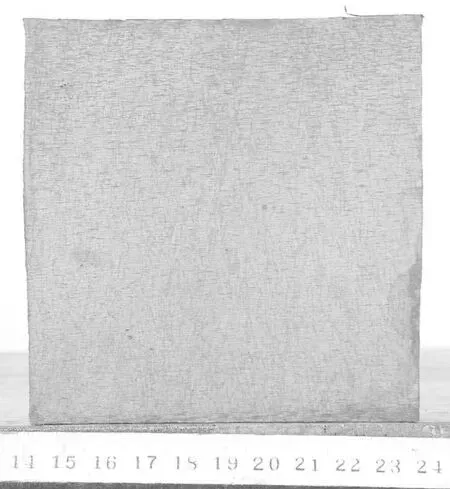

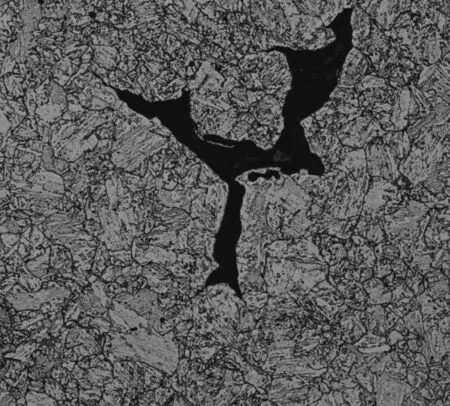

将30片低倍试片全部酸洗后并借助10倍以下显微镜观察发现,除一件横向试片有明显的疏松外,其余每件横向低倍试片均发现有数量不等大小不一的针孔状空隙(见图2)。10片纵向低倍试片除有不同程度的偏析条带外,均未发现其它缺陷(见图3)。

图1 取样位置Figure 1 The sampling position

图2 横向试片上的疏松空洞和针孔状空隙Figure 2 The porosity cavity and pinhole in transverse test piece

图3 纵向断口上的偏析条带Figure 3 The segregation strip in longitudinal fracture

2.2 断口检验

用体式显微镜放大20倍检查,断口齐平,呈亮灰色,有强烈的金属光泽和明显的结晶颗粒,断裂形态为细结晶状断口(见图4)。说明材料在断裂时未发生明显的宏观塑性变形,属脆性断口。

图4 宏观低倍断口形貌Figure 4 The macro fracture appearance

2.3 夹杂物检验

该材质除硫化物为2.5~3级外,其余为0.5~1级,均在合格范围之内。

2.4 疏松检验

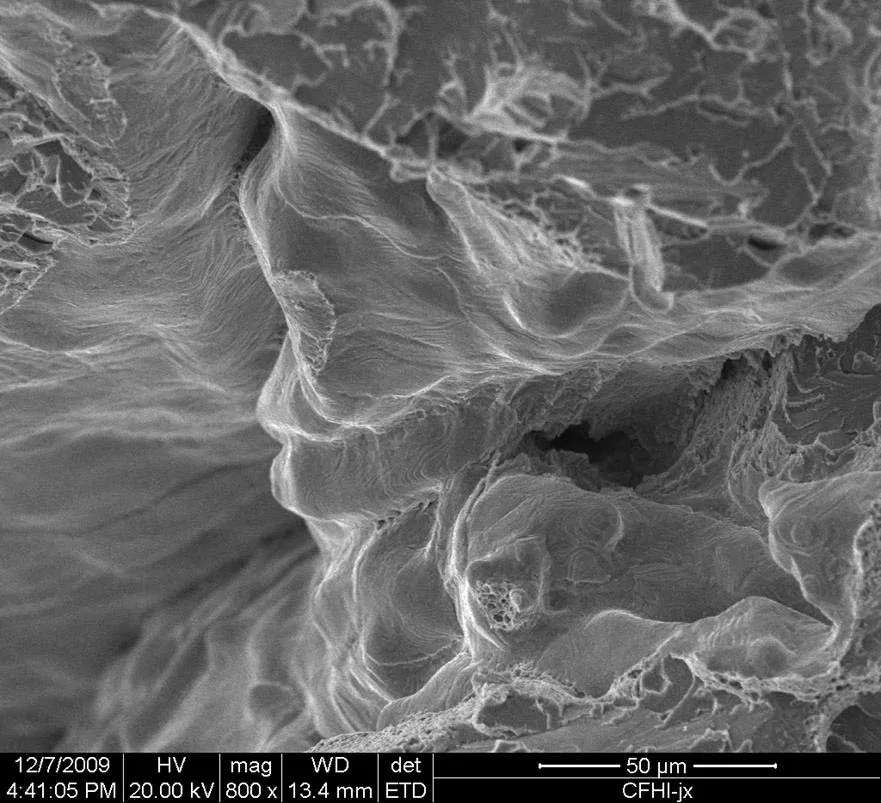

把横向试片上的疏松空洞放在高倍显微镜下观察,带有棱角的显微空洞清晰可见,微观特征极为明显(见图5和图6),经腐蚀后的尖角都沿晶界延伸方向扩展(见图7)。图5和图7所示的缺陷基本没有焊合,图6所示的缺陷呈棱角状,断续的孔洞是部分孔洞被焊合的结果。

从疏松空洞的形貌看,疏松空洞有了很大的变形,有的部位已经被焊合,有的部位没有被焊合。从变了形的多边形疏松空洞的形貌及轮廓可以判断出,未发生变形时的疏松空洞是很大的。图5所示的缺陷轮廓尺寸为∅4.6 mm,这是缺陷变形后的尺寸,可以想象其未变形时会有多大!这么大的疏松孔洞也不能称之为疏松,而应是缩孔或是缩管。虽然疏松和缩孔在必要的条件下是可以焊合的,但缩孔的焊合条件要比疏松苛刻得多,况且缩孔的表面极易富集夹杂或偏析组织,会给锻造带来很大的焊合难度。变形量太大,缩孔易形成尖角,形成应力集中与裂纹源;变形量太小,缩孔不可能焊合。

图5 多边形疏松空洞的微观形貌特征(50×)Figure 5 The micro appearance feature of polygon porosity cavity(50×)

图6 各种疏松空洞的微观形貌特征(100×)Figure 6 The micro appearance feature of different porosity cavity(100×)

图7 疏松尖角沿晶界扩展(100×)Figure 7 The extension of porosity sharp angle along grain boundary(100×)

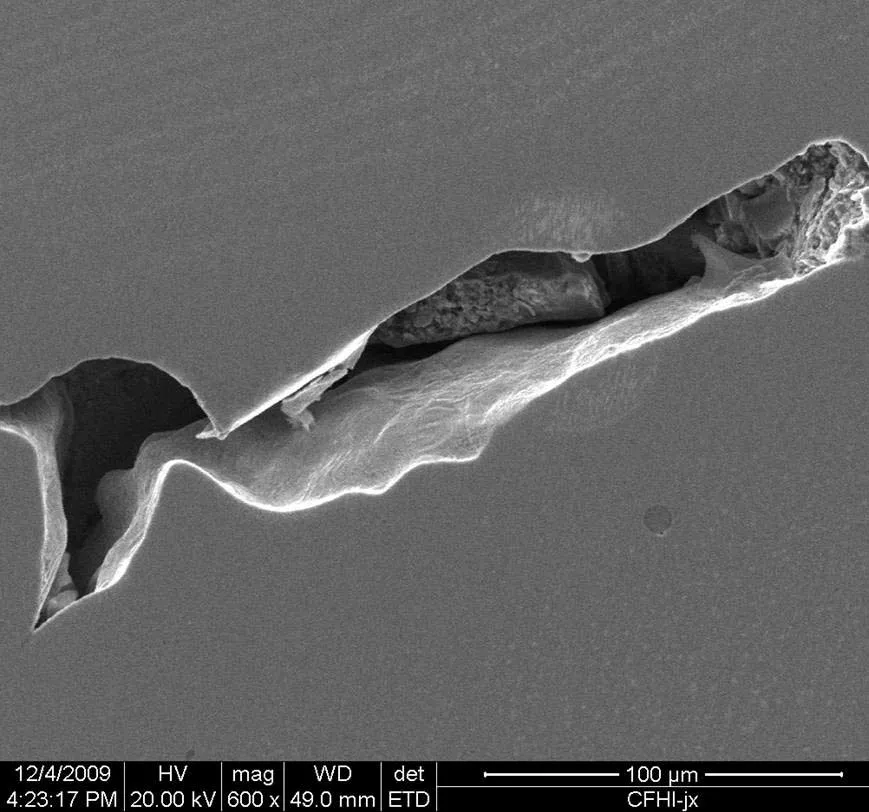

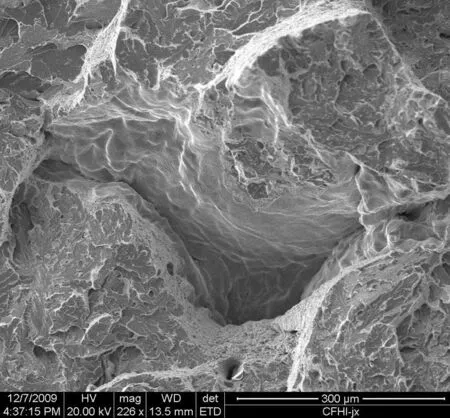

2.5 扫描电镜断口检验

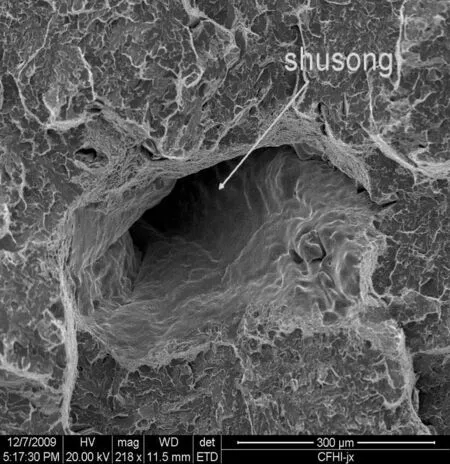

采用扫描电镜对断口进行微观检查,微观疏松形貌特征是比较明显的。图8所示缺陷大小只有∅0.25 mm,内壁光滑尖角凸出,洞壁上有清晰可见的金属受挤压流动的螺旋线。图9、图10和图11中这种螺旋线更加清晰,并且从扫描电镜检测的结果看,这些缺陷都比较小,说明锻造对于部分疏松缺陷焊合的程度是满足技术要求的。

根据上述解剖分析,得出下列结论:这支转子的钢锭锭身心部存在大于∅4.6 mm的疏松孔洞或者缩管。经过锻造后,缺陷由原来的大于∅4.6 mm变成小于∅1.6 mm。虽然缺陷得到很大改善,但未能被有效焊合达到相应的要求。在其附近的小缺陷经锻造后,形态和大小可以满足探伤的技术要求。

图8 扫描电镜的微观疏松形貌Figure 8 The micro porosity appearance by scanning electron microscopy

图9 三角晶界处的凹坑式疏松孔洞Figure 9 The triangle depression porosity cavity in grain boundary

图10 洞壁上的金属螺旋曲线Figure 10 The metal spiral curve in cavity wall

图11 典型的凹坑式疏松孔洞Figure 11 The typical depression porosity cavity

3 生产调查与解剖分析的结果

(1)从统计分析的情况看,废品率接近于废品考核指标,只略超一点。这可以肯定我们目前制定和执行的生产工艺是没有问题的,发生这些废品的主要原因仍然在于具体操作环节。

(2)单个或密集性夹杂缺陷是由钢锭冶炼、浇注过程中钢水纯净度问题产生的,这是毫无疑问的。疏松缺陷则是因为钢锭在凝固过程中形成的疏松比较严重,在后续的锻造过程中没有得到有效锻合。

(3)缺陷发生在偏水口侧和贯穿锻件大部分或全长的,多半是夹杂类缺陷,而且是外来夹杂,是钢水纯净度问题。从统计情况看,今年这类情况占50%,较2009年有所降低。缺陷发生在偏冒口侧,则基本是钢锭易产生二次缩孔的部位,多半是疏松缺陷。在疏松部位附近伴有一定量的二次析出或凝固时集聚的夹杂物,是不易锻合的。即使锻合后仍会有细小夹杂物存在,探伤结果大于∅1.6 mm~∅2 mm。这类情况较2009年全年高25%。因此,如何解决钢锭严重疏松问题是降低废品率的关键。

4 工艺改进措施

综合上述生产调查与解剖分析的结果,我们认为加强钢水冶炼、铸锭生产环节的过程质量控制,是解决转子质量问题的关键。另外,对30Cr1Mo1V转子锻件炼钢、锻造的生产工艺和操作环节提出以下改进措施。

4.1 炼钢

根据分析,30Cr1Mo1V电站转子探伤缺陷多是由疏松造成的。因此,为了减少电站转子探伤废品,炼钢方面要从提高钢锭凝固入手。

(1)学习日本成功经验,并借助数值模拟手段,重新优化、设计钢锭模结构尺寸,改善钢锭的凝固状况,提高钢锭的内部质量。

(2)优化中间包的结构,提高中间包敷料的抗冲刷性能,杜绝中间包在浇注过程中掉渣和卷渣现象,降低中间包在浇注过程中对钢水的二次污染程度,确保钢锭所用钢水的纯净度。

(3)为了避免钢锭凝固过程中出现大面积疏松或缩孔,适当调低了钢水浇注过热度,并对中间包温度进行精确控制,减少由于浇注温度的波动对钢锭内部质量造成的影响。

(4)为了减少原材料带入的有害残余元素及气体对钢锭造成的危害,在备料环节要求增加10%的海绵铁的配入量,减少10%的钢屑的配入量。

(5)继续做好帽口砌筑WDS板的工作,提高帽口的保温效果,加强钢锭凝固过程中的补缩能力,减少钢锭心部的疏松,为后续工序打好基础。

(6)针对具体钢锭冒口浇注高度,适当推迟钢锭脱模时间或做好提前脱帽口工作,防止冒口凝固不彻底,出现“淌汤”造成冒口中心产生大的孔洞现象,减小后续锻造时孔洞由此向钢锭锭身延展的可能。

4.2 锻造

根据分析,30Cr1Mo1V电站转子探伤缺陷多是由疏松造成的。因此,为了减少电站转子探伤废品,锻造方面须从提高钢锭心部压实效果入手。较大的变形量和较好的变形条件,对焊合钢锭心部疏松和弥散夹杂缺陷是有利的。

(1)增加压钳口火次的高温保温时间,减少钢锭心部的组织偏析和成分偏析,有利于心部缺陷的锻造焊合。

(2)借鉴日本室兰工艺,考虑2004年的工艺中压实火次的高温保温时间比目前长,及高温扩散对钢锭质量的影响,通过计算后对镦粗、压实拔长火次前的高温保温时间适当延长。

(3)考虑目前出成品火次炉温为1250±10℃,为了减少热处理后草状波的产生,若出成品火次无锻比锻造,高温保温时间可比规范要求时间适当缩短;若出成品火次有锻比锻造,高温保温时间可按规范执行。

(4)对于压实火次压下量的控制,必须严格执行压实操作规程,压下量必须保证在18%~20%之间。

(5)对于拔长压实火次布砧方式的控制,必须严格执行布砧操作规程,在翻转90°后,严格执行错半砧布砧,避免漏锤,保证有效砧宽覆盖整个钢锭的长度。

(6)加强关键锻造工序执行情况的监督检查,确保工艺质量和产品质量。

5 结论

通过对近几年来30Cr1Mo1V高中压转子的生产情况进行详细调查分析和对具有代表性的探伤缺陷进行解剖分析,找出了产生质量问题的原因。通过制定一系列切实可行的工艺改进措施和生产控制措施,达到了从根本上解决问题的效果。经过近期的生产实践证明,我们分析的原因和采取的措施都是正确的,基本解决了30Cr1Mo1V高中压转子探伤废品频繁发生的质量问题。