锁紧环换热器耐蚀层堆焊工艺研究

2010-09-24金桂莲北京燕华建筑安装有限责任公司北京102502

■ 金桂莲 北京燕华建筑安装有限责任公司 北京 102502

锁紧环换热器耐蚀层堆焊工艺研究

■ 金桂莲 北京燕华建筑安装有限责任公司 北京 102502

锁紧环式换热器在高温、高压、临氢和硫化氢环境条件下工作,需在其内部堆焊不锈钢耐蚀层。但不锈钢耐蚀层的堆焊是制造中的技术难点,堆焊材料选择不当或堆焊工艺不合理会产生堆焊层剥离问题,所以解决堆焊层的抗剥离问题就成为锁紧环制造中的技术关键。通过对不锈钢耐蚀层产生剥离问题的影响因素进行焊接性分析和工艺研究,确定了最佳工艺匹配,成功地完成了耐蚀层堆焊。

锁紧环换热器 耐蚀层 堆焊 工艺研究

1 前言

燕化炼油事业部柴油加氢精制装置、反应产物与混氢油换热器(E-101),其结构型式为锁紧环式,主体(壳体、管箱、接管)材料为2.25Cr-1Mo钢。其工作在高温、高压、临氢和硫化氢环境条件下,2.25Cr-1Mo钢虽具有良好的抗氢蚀性能,但当使用温度超过260℃时,就不能耐硫化物的腐蚀,所以在其内部需堆焊不锈钢耐蚀层。

目前,加氢反应器制造技术不断进步,但不锈钢耐蚀层的堆焊仍是制造中的技术难点,堆焊材料选择不当或堆焊工艺不合理会产生堆焊层剥离问题,所以解决堆焊层的抗剥离问题就成为锁紧环制造中的技术关键。

2 2.25Cr-1Mo钢堆焊耐蚀层(E309L+E347L)焊接性分析

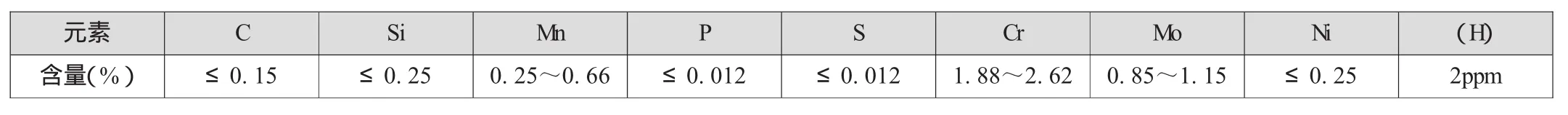

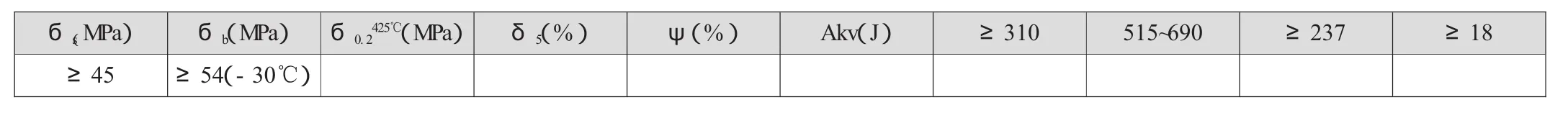

2.25 Cr-1Mo钢采用电炉或氧气转炉加真空脱气精炼工艺冶炼,为本质细晶粒镇静钢。其化学成分见表1,力学性能见表2。

在2.25Cr-1Mo上堆焊不锈钢耐蚀层(E309L+E347L),存在基层金属对堆焊层金属的稀释问题、氢聚集问题、杂质的偏析问题及堆焊层金属中铁素体含量等问题,这些因素都将影响堆焊层的抗剥离性能。

2.1 产生剥离的原因和解决措施

2.1.1 热应力作用 由于在Cr-Mo钢基层上堆焊不锈钢,两种钢材的导热系数及线膨胀系数相差很大,Cr-Mo钢的导热系数大线膨胀系数小,不锈钢的导热系数小而线膨胀系数大(不锈钢的热膨胀系数比Cr-Mo钢大30~50%,导热系数却只有Cr-Mo钢的1/3〖1〗),不仅在焊接时产生残余热应力,而且在设备运行中循环温度作用下,也会形成新的热应力。

2.1.2 组织应力作用 在Cr-Mo钢基体上堆焊不锈钢,Cr-Mo钢稀释不锈钢化学成分,当焊缝中含镍量低于5%~6%将形成马氏体组织,在高温运行中,碳向奥氏体区迁移,铁素体侧形成脱碳层而软化,奥氏体侧形成增碳层而硬化,增碳层和脱碳层变形阻力不同会产生组织应力。

2.1.3 氢的作用 当堆焊层金属与Cr-Mo钢基体间的熔合线附近残留氢,氢又使铁原子的结合力下降,以及晶界偏析元素与氢相互作用即产生氢脆与偏析叠加效应。在正常的操作温度和氢分压下,氢的溶解度较大,为(2~6)×10-6ug/cm3,若快速冷却将冻结在钢中扩散聚积引发裂纹,在拉应力促进下氢致裂纹沿熔合线发展形成剥离倾向。

表1 2.25Cr-1Mo钢的化学成分

表2 2.25Cr-1Mo钢的力学性能

2.1.4 杂质的偏析 在堆焊层中,合金系统成分比较复杂,不仅微量元素S、P、As、Sn之类杂质可形成易熔夹层,在晶界偏析,降低碳化物与铁素体基体以及铁素体晶粒间的聚合强度,基体的韧性恶化,同时杂质若在基体与堆焊层之间的熔合线产生偏析,也降低基体与堆焊层之间的聚合强度。有一些合金元素因溶解度有限,也能形成有害的易熔夹层,杂质的偏析使晶间强度降低。

氢及杂质元素的偏析作用在基层与堆焊层熔合线上,在热应力和组织应力的不断叠加作用下,使不锈钢堆焊层与基层产生剥离倾向。

2.2 防止堆焊层产生剥离的措施

2.2.1 消除热应力和组织应力 堆焊后立即进行焊后消除应力热处理,能有效消除焊接接头中的残余应力。选择超低碳不锈钢做过渡层,能防止碳的迁移所产生的组织应力。

2.2.2 减少氢的来源 在堆焊过程中,清除基体金属表面沾有油污、铁锈、水份、其它杂质,焊条焊剂严格烘干,控制焊接规范,能降低氢的危害。

2.2.3 形成韧性良好的组织 选用25-13(相当于AWS E309L型)超低碳不锈钢堆焊过渡层,稀释率控制在20%以下,确保堆焊层Ni≥10%,形成Cr、Ni的碳化物固碳,使堆焊层获得韧性塑性良好的奥氏体+铁素体双相组织。铁素体含量控制在3%~10%,这种双相组织可以有效地消除单向柱状晶奥氏体组织的方向性并使之细化,有利于减少晶界偏析,有效地防止产生凝固裂纹。超低碳又能减少碳的迁移产生的不利影响〖2〗,减弱形成马氏体组织数量或形成韧性较好的低碳马氏体组织,从而降低氢致裂纹的发生机率。

3 焊接工艺试验

锁紧环换热器壳程筒体、管箱、接管内壁需堆焊耐蚀不锈钢,基于堆焊部位及生产实际,分别进行了焊条电弧堆焊、带极堆焊、小管堆焊焊接工艺试验。

3.1 焊接试验条件

3.1.1 焊条电弧焊(SMAW法):

(1)用于密封面堆焊和焊道修补;

(2) 试件尺寸:800×400×50(mm)。

3.1.2 带极堆焊(SAW法):

(1)用于筒体大面积堆焊;

(2) 试件尺寸:800×400×50(mm)。

3.1.3 CO2气体保护焊(FCAW法):

(1)用于小管内壁耐蚀层螺旋堆焊;

(2) 试件尺寸:Ф289×30×300(mm)。

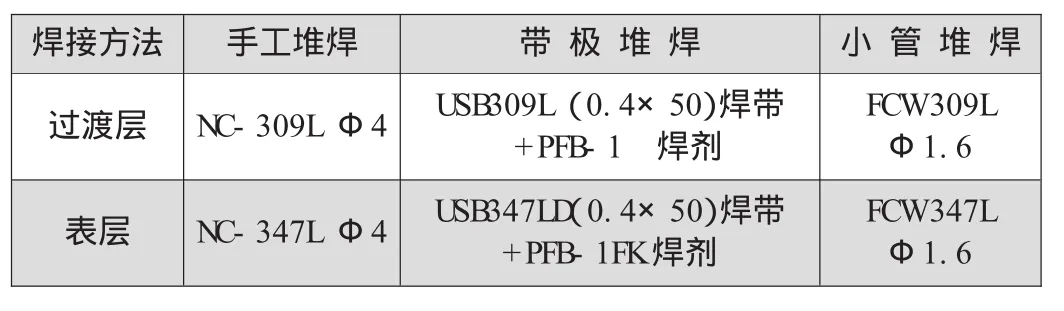

3.2 焊接材料的选择见表3

3.3 焊后热处理

为模拟锁紧环换热器制造过程中,可能达到的最大热处理程度,检验热处理过程对堆焊性能的影响。堆焊完表层后,将焊接试板进行最大最小焊后热处理,690±10℃×8/26h。

表3 焊接材料选用

4 焊接工艺参数分析

堆焊技术核心问题是获得良好的金相组织抗剥离,技术要点是控制母材稀释率、氢的来源、杂质的偏析和焊道搭接量,其次是得到平整光滑的焊道。

4.1 控制稀释率

焊接电流,电弧电压,焊接速度,焊带及焊丝倾角,预热温度都将影响稀释率,堆焊试验时,各规范合理匹配的核心是保证规范稳定的前提下获得浅熔深,将稀释率控制在20%以下,借助舍夫勒组织图和铁素体测量仪综合测定铁素体含量在3~10%以内。

4.1.1 焊接规范对稀释率的影响 焊接规范中焊接电流、电弧电压、焊接速度三方面因素综合考虑对堆焊稀释率的影响,见图1。

(1)电流的影响

当焊接电流增加,熔深及堆焊厚度略有增加,稀释率随着增加;当焊接电流继续增加,堆焊厚度增加很多,母材稀释率反而降低见图1a。

(2)电弧电压的影响

当电弧电压增加,焊缝熔宽增加,堆焊厚度不变,熔深降低,母材稀释率降低;当电压继续增加,熔深增加,母材稀释率增加见图1b。

(3)焊接速度的影响

当焊接电流,电弧电压不变时,增加焊接速度,熔宽、堆厚降低,熔深增加,稀释率增加见图1c。

4.1.2 预热及层间温度 堆焊过渡层试板表面预热100~120℃。焊道间温度严格控制在100~150℃,如道间温度过高则热输入过高,稀释率增加,抗剥离能力降低。表层与过渡层的层间温度应小于150℃。堆焊过渡层时,道间温度与稀释率及铁素体含量的关系见表4。

由表4可看出,堆焊过渡层时,控制道间温度在100~150℃是确保母材稀释率在20%以下及铁素体含量在3~10%的关键。

4.1.3 焊带及焊丝伸出长度 在带极堆焊及小管堆焊时,要严格控制焊带及焊丝伸出长度。干伸长太长,则用于熔化焊带的热量增加,电弧热量相应减少,则熔深较浅,容易造成熔合不良。干伸长太短,用于熔化焊带的热量减少,电弧热量增加,造成熔深太深,增大基层对堆焊金属的稀释作用,过渡层中铁素体含量增加,使堆焊金属抗晶间腐蚀能力降低。焊带及焊丝伸出长度与母材稀释率及铁素体含量的关系见表5。

表4 道间温度与稀释率及铁素体含量的关系

表5 焊带、焊丝伸出长度与母材稀释率、铁素体含量的关系

由表5可看出,母材稀释率及铁素体含量随焊带(丝)伸出长度的增加而减少。焊带伸出长度(干伸长)为39~41mm时,才能保证母材稀释率及铁素体含量。小管堆焊焊丝规格为Ф1.6 mm,焊丝伸出长度为12~15mm时,才能保证母材稀释率及铁素体含量。

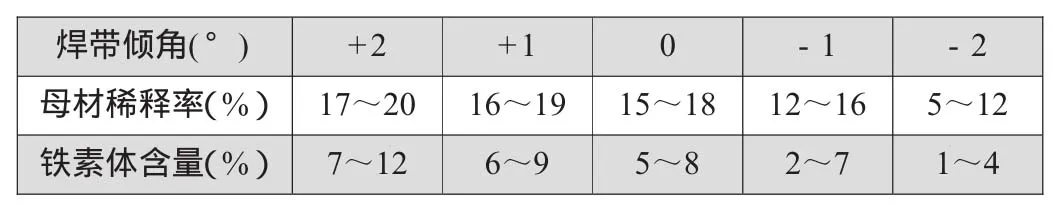

4.1.4 焊带及焊丝倾角 在自动堆焊时,严格控制焊带及焊丝倾角,焊接熔池凝固时,要保证处于水平位置。如果焊接熔池冷凝时处于爬坡位置,则铁水下流,造成熔深增加及焊道边缘熔合不良。如果焊接熔池冷凝时处于下坡位置,则引起铁水倒流,覆盖焊接熔池,使熔深减少及焊道熔合不良。焊带倾角与母材稀释率及铁素体含量的关系见表6,焊丝倾角与母材稀释率及铁素体含量的关系见表7。

表6 焊带倾角与母材稀释率及铁素体含量的关系

表7 焊丝倾角与母材稀释率及铁素体含量的关系

注:爬坡焊时为“+”,下坡焊时为“-”

由表6,表7可看出,焊带倾角应为水平或1°,焊丝应偏离中心0~5mm。

4.1.5 焊剂分布 在带极堆焊时,焊剂分布量过多时焊道表面会产生麻点等缺陷,特别是焊带后侧的散布量应予减少。

4.1.6 焊道搭接量的控制 手工堆焊焊道搭接量依靠合理的焊接工艺参数及焊工正确操作来实现。

4.1.7 带极堆焊:要得到平整的焊道成型,焊接规范要合理的匹配,焊道边缘成45°光滑过渡,熔合好,搭接平坦,焊道搭接控制在7mm左右。

小管堆焊应采用螺旋堆焊,只要调整好旋转螺距,焊道搭接量较容易控制,能得到光滑平整的焊道。

带极堆焊层厚度,每层的标准堆焊厚度3~4mm,超过5mm时将引起焊瘤、焊道搭接部位易产生夹渣等缺陷。手工堆焊、带极堆焊及小管堆焊的焊接工艺参数见表8。

表8 手工堆焊、带极堆焊及小管堆焊的焊接工艺参数

5 试验结果分析

5.1 过渡层检验

在堆焊完过渡层后,进行PT、UT探伤及铁素体测量,手工堆焊及小管堆焊未见焊接缺陷,但带极堆焊在焊道收弧处发现网状弧坑裂纹。经砂轮打磨发现裂纹深度1.5~2mm左右,经分析,该裂纹是因为堆焊金属含合金元素较多,铁水发粘,收弧时堆焊金属凝固,收弧时停留时间较短,铁水来不及补充所致。舍夫勒组织图法和磁性法铁素体测量结果见表9。

5.2 表层检验

焊态下进行UT、PT检验及铁素体测量。手工堆焊及小管堆焊未见焊接缺陷,但带极堆焊在收弧处仍发现弧坑裂纹存在。经砂轮打磨弧坑深度为1~2mm,未扩展到过渡层。铁素体测量结果见表9。

表9 过渡层及表层铁素体测量结果

由表9可以看出,过渡层堆焊时带极堆焊铁素体含量较手工堆焊小管堆焊稍高,这是由于带极堆焊时焊接热输入较大,堆焊稀释率增加所致。表层堆焊时,虽然焊接热输入稍有不同,由于在基材上堆焊了过渡层,三种焊接方法,铁素体百分含量基本相等。

5.3 理化性能检验

表10 堆焊层熔合线附近显微硬度(HV)值

5.3.1 堆焊金属化学成分 堆焊金属化学成分主要考核C,Si,Mn,P,S,Cr,Ni,Mo,Nb等元素。经分析,堆焊层化学成分各元素均在规定范围之内,化学成分的合格保证了基层Cr-Mo钢对不锈钢耐蚀层的稀释率及堆焊金属铁素体含量,使堆焊金属为奥氏体+铁素体的双相组织,从而提高了堆焊层的抗裂及抗剥离能力。

5.3.2 侧弯试验 堆焊试板最终热处理后应进行侧弯试验,试样分大侧弯试样和小侧弯试样两种,取大、小侧弯试样各四个,其中两个试样长轴垂直于堆焊方向,另两个平行于堆焊方向,试验方法执行GB232和ASME的规定,支座间距离L=4S,弯曲角α=180°。侧弯试验主要考核基体金属及堆焊金属的塑性指标。试样经弯曲后,弯曲面(受拉面、受压面)、基体与过渡层熔合线等处均未发现裂纹,弯曲结果完好,说明基材上堆焊耐蚀不锈钢后,基材与堆焊层有较好的塑性及抗裂纹能力。

5.3.3 晶间腐蚀试验 按GB4334.5《不锈钢硫酸-硫酸铜腐蚀试验方法》标准进行试验,试验数量2件。

正常预热温度,正常焊接规范的试件晶间腐蚀试验合格。但层间温度过高的试件(尤其在堆焊过渡层时,道间温度过高),焊接速度过低的试件晶间腐蚀试验弯曲面产生裂纹。

原因分析:层间温度过高,焊接速度较低,这样焊接热输入较大,母材稀释率增加,在堆焊层不锈钢中熔入过多基层金属,使堆焊层增碳,过多的碳与铬元素形成碳、铬化合物,在晶界析出,造成堆焊金属晶间贫铬,同时过渡层与基层熔合区及堆焊金属晶粒粗大,在弯曲时易产生穿晶开裂。

5.3.4 硬度 堆焊表面硬度平均为RC18~20,小于RC22符合要求。

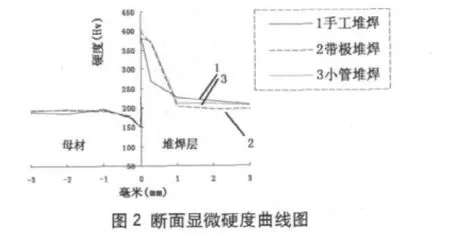

手工堆焊、带极堆焊和小管堆焊的堆焊层熔合线附近的显微硬度值(HV)见表10,硬度曲线见图2。

由表10及图2看出,因受基层影响,断面显微硬度HV在紧靠熔合线的堆焊层上出现峰值,但此区域很窄,没有形成明显的硬化区和软化区,组织应力小,焊接接头强度没有突变,从而可看出,碳没有明显的迁移,说明所选焊接工艺合理。

5.3.5 剪切试验 剪切试验结果见表11。

由表11可看出,各种堆焊方法剪切强度非常高,远大于剪切强度标准值τb>200MPa,说明所选择的工艺参数合理,堆焊层与基层熔合良好。

表11 剪切试验结果

6产品堆焊

(1)在大量工艺试验的基础上,对锁紧环换热器进行了产品堆焊。

(2)产品筒体在焊接前对内壁进行了喷砂处理,焊带逐盘进行了化学成分复验。产品放在防轴向窜动焊接滚轮架上,采用阶梯螺旋焊法,最初几圈测铁素体含量,验证工艺的正确性。

(3)在产品堆焊过程中,用磁性法对铁素体含量进行多点动态检测,以控制堆焊稀释率。堆焊过渡层铁素体含量均在5%~9%之间,堆焊表层铁素体含量为5%~8%之间。堆焊完成后经100%PT加100%UT检查未发现超标缺陷,各项性能指标检验合格,满足设备使用要求。

7结束语

通过锁紧环换热器内壁耐蚀层的堆焊工艺试验,掌握了合理的工艺参数。

(1)在2.25Cr-1Mo钢试件上进行手工堆焊、带极堆焊和小管堆焊试验,堆焊过程稳定,堆焊过渡层及表层经100%着色探伤和超声波探伤,均未发现焊接缺陷。

(2)堆焊层各项性能指标试验结果表明:堆焊层力学性能、化学成分、铁素体含量、耐腐蚀性能、抗剥离性能等技术指标均满足临氢压力容器内部堆焊技术条件的要求。

(3)采用的堆焊材料、堆焊工艺参数及焊后热处理参数是合理的。

(4)在带极堆焊时,由于没有加磁控装置,焊接电流所产生的磁场力对液态金属的作用,焊道与焊道搭接处有道沟现象存在,建议在以后的工作中加以改进。

(5)小管堆焊机的焊接速度是有级调速,当产品小管直径变化时,焊接规范调整不便,应改为无级调速。

1 曾乐.现代焊接技术手册.机械工业出版社.1986.

2 吉丽华,王东耀.不锈钢复合层带极堆焊试验研究与生产应用.第八次全国焊接会议论文集.1997.

3 韩怀月.茂名石油公司加氢反应器堆焊层剥离倾向检查及安全分析.1986.

4 临氢压力容器内部堆焊技术条件.中国石化北京设计院.1995.

TE966

B

1672-9323(2010)06-0059-04

2010-10-20)