W/O型乳化液在矩形流道中的静电聚结破乳研究

2010-09-15陈家庆张宝生

丁 艺, 陈家庆, 尚 超, 张宝生

(北京石油化工学院机械工程学院,北京 102617)

W/O型乳化液在矩形流道中的静电聚结破乳研究

丁 艺, 陈家庆, 尚 超, 张宝生

(北京石油化工学院机械工程学院,北京 102617)

分析了带绝缘层矩形流道电场强度的影响因素以及分散相水颗粒在均匀交流电场下的聚结机理,设计了矩形流道连续流动静电聚结实验装置。以矩形波高压/高频脉冲交流电源为基础,研究电场强度、脉冲频率、脉宽比、流动速度等参数对不同W/O型乳化液中分散相水颗粒静电聚结特性的影响。实验结果表明,含水率为5%、电场强度为1.69 kV/cm、流动速度为0.17 m/s、脉宽比为40%、脉冲频率为1 000 Hz,水颗粒粒径能增长24倍,聚结效果明显。

W/O型乳化液; 静电破乳; 高压高频交流电源; 电场参数; 流动条件

根据Stokes定律可知,分散相颗粒在连续相流体介质中的重力沉降速度与颗粒粒径的平方成正比。静电聚结破乳技术就是利用外加电场促进分散相小水颗粒的碰撞聚结,增大水颗粒的粒径,从而减少停留时间,提高处理效率。自2003年以来,原ABB Offshore System s研制成功的容器内置式静电聚结器(Vessel Internal Electrostatic Coalescer, V IEC)在海洋油气集输处理中获得了巨大成功,该技术的实质是将静电预聚结功能与常规三相分离器内部整流段的功能有机结合,在不新增空间占用的前提下提高原油乳化液的脱水效率[1]。从单个V IEC电极模块组件中原油乳化液流动通道的几何形状来看,已经由第一代的圆管状改进为后来普遍采用的矩形,同时电极表面带绝缘涂层,施加高压/高频脉冲交流电场。显然,研究W/O型乳化液在矩形流道中的静电聚结破乳机理对相关产品的研发乃至现场应用具有重要的指导意义。英国Southamp ton大学的Bailey A G等[2]于1996年利用自行研制的矩形流道连续流动实验装置研究了W/O型乳化液的聚结特性。结果表明,使用绝缘电极可以防止电流激增和短路,适当的湍流流动有助于分散相水颗粒的碰撞聚结[2-3]。中国石油大学(华东)的何利民等[4]利用类似装置研究了W/O型乳化液的聚结特性,但含水率只有5%和10%,未研究高含水率W/O型乳化液的聚结特性。虽然在上述研究工作中,分散相水颗粒的粒径都得到了不同程度的增长,但所用配套电源都为正弦波工频高压交流电源[5-6]。鉴于此,本文利用自行设计的矩形流道连续流动实验装置,基于高压/高频脉冲交流电源,系统研究了电场强度、脉冲频率、脉宽比、流动速度、含水率等参数对W/O型乳化液在矩形流道中静电聚结破乳特性的影响。

1 带绝缘层矩形流道的电场强度及聚结机理分析

1.1 矩形流道内电场强度的影响因素

设矩形流道静电聚结器的流道间距为a,绝缘层厚度为t,绝缘材料、乳化液的介电常数和电场强度分别为εt、εo和Et、E o,上下两板式电极之间的电势差(电源电压)为U。

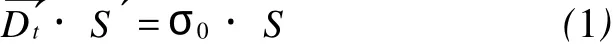

假设板式电极单位面积上带有自由电荷σ0,取一与板式电极平行的矩形高斯面,设高斯面面积为S,当该面取在介质εt内时,根据高斯定理

则有

式中,→D、→Dt分别为电位移矢量、绝缘材料的电位移矢量;q0为自由电荷。

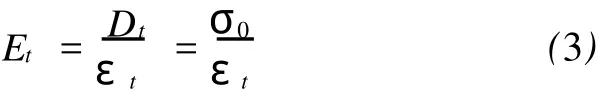

于是根据公式D=εE可得,

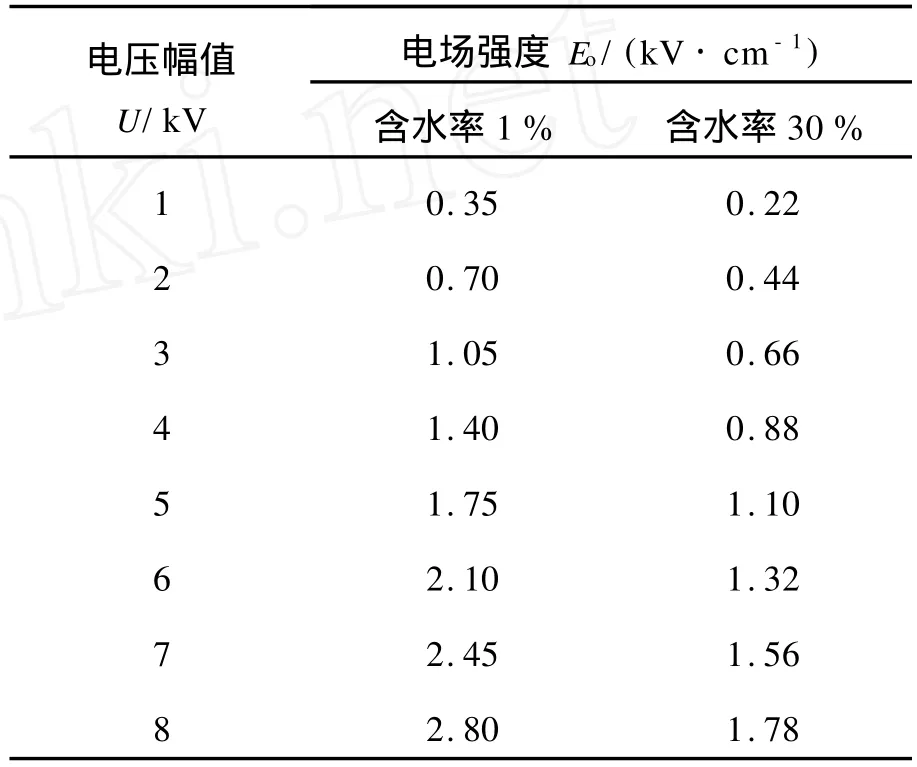

同理可求得乳化液内的Do和Eo分别为,

由(1)、(2)两式可求得,

上下两板式电极之间的电势差U为

则乳化液中的电场强度为

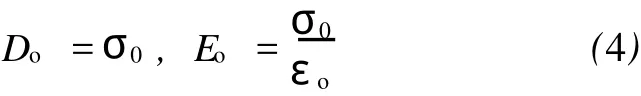

由式(7)可以看出,矩形流道静电聚结器内产生均匀场强,其值与所施加的电压、流道间距、绝缘层厚度、绝缘材料和乳化液的介电常数等因素有关。在设计矩形流道静电聚结器结构时,减小流道间距和绝缘层厚度、使用介电常数大的绝缘材料都会使电场强度增大[7-8]。当然,绝缘层的存在还能有效防止当“水颗粒”形成“水链”后致使电场短路。表1为根据式(7)计算所得矩形流道静电聚结器内的电场强度,其中不同含水率乳化液的介电常数根据文献[9]求得。

表1 矩形流道内作用在W/O型乳化液中的电场强度Table1 Electric field strength for water-in-oil emulsions in rectangular flow channel

1.2 静电聚结机理分析

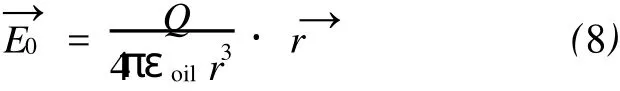

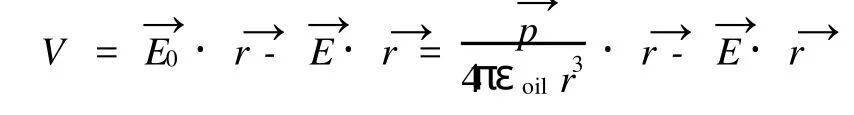

分散相水颗粒在均匀交流电场下的聚结机理主要有电泳聚结和偶极聚结两种,其中偶极聚结扮演着最为重要的角色。偶极聚结是指中性水颗粒受到外加电场感应影响形成诱导偶极子,在偶极力的作用下,两个偶极子相互吸引而发生的聚结[10]。图1为导电球形颗粒受力示意图,结合图1可以对偶极力进行定量计算[11]。两个半径分别为r1和r2的球形颗粒A、B,当球形颗粒A在外加均匀电场→E的作用下,受电场感应形成诱导偶极子而带电荷Q,则颗粒A外任一点的电场强度为

球形颗粒A的偶极矩p位于球心,其值为,

球形颗粒A外任一点的电势V为根据油水界面的边界条件(当r=r1时,V=0),可得

将上式代入式(10)可得

根据点-偶极子模型,则作用于球形颗粒B的偶极力可以用公式来近似表示[12],则球形颗粒B的偶极矩pB为

式中,→E为外加电场的电场强度;r为两个球形水颗粒之间的中心距;εoil为连续油相的介电常数;θ为电场强度作用线与两个球形颗粒中心连线之间的夹角。

Fig.1 The schematic diagram of conductive spherical particles by electric field force图1 导电球形颗粒受到的电场力示意图

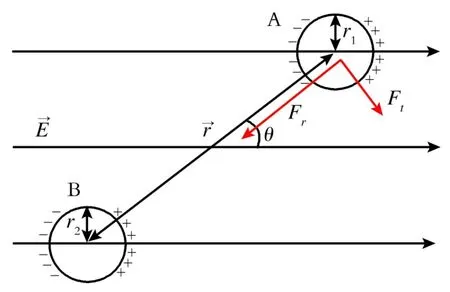

式(16)表明,当θ<54.7°时,水颗粒之间的电场作用力为引力,这意味着电场总是试图使得两个分散相水颗粒的中心线与其保持一致,然后在二者之间建立引力。特别地,对于与所施加电场方向一致的两个相同球形水颗粒之间的偶极作用力,存在如下近似公式[13]

由式(17)可以看出,分散相水颗粒之间的偶极聚结力与其半径的6次方成正比、与电场强度的平方成正比,而与其中心间距的4次方成反比。

2 实验部分

2.1 实验装置

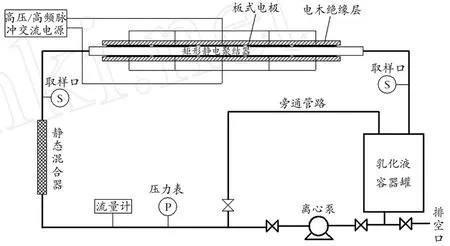

如图2所示,自行设计的矩形流道静电聚结实验装置主要由立式管道输送泵、涡轮流量计、压力表、静态混合器、矩形静电聚结器、乳化液容器罐等组成。矩形静电聚结器水平放置,总长度为4 m,流道内壁宽100 mm、高20 mm,通过密切贴压在矩形流道外侧相距较近两平行面(即高度方向)上的金属板式电极来施加电场,每个板式电极的长度为0.7 m,沿流道长度方向间断排列5对(间距约30 mm),每对板式电极上独立设置开关,便于控制板式电极的加压长度,进而调节相同流量下乳化液在电场中的停留时间。

Fig.2 The schematic diagram of electrostatic coalescing experimental apparatus with rectangular flow channel图2 矩形流道静电聚结实验装置的工艺流程

矩形流道采用有机玻璃(材质为聚甲基丙烯酸甲酯)制成,以便于观察W/O型乳化液在其中的流动情况和破乳效果。板式电极材质为黄铜,每块板式电极外覆盖厚度为5 mm的电木绝缘包覆层以保证安全。静态混合器的作用是将聚结后的分散相大水颗粒剪切破碎,以保证循环流动实验时的初始条件相同。矩形流道高度方向上有机玻璃的厚度为8 mm,介电常数为4.0,充当板式电极的绝缘层。

2.2 实验方法与相关参数

实验所用W/O型乳化液中的连续相为无味煤油,其密度为793 kg/m3;分散相为采用帕恩特超纯水系统制备的超纯水。配制方法:取一定体积的无味煤油和超纯水,向油相中添加250 mg/L(低含水率)或500 mg/L(高含水率)的Span 80乳化剂后,使用美国弗鲁克公司生产的FA 25型实验室高剪切分散乳化机以19 000 r/min的速度搅拌10 min,配成具有中-低稳定性的W/O型乳化液。

配制好所需含水率的W/O型乳化液25 L左右,将其倒入乳化液容器罐,通过管道输送泵循环流动10 min后使系统达到平衡。调节泵前后的阀门和旁通使流量达至设定值后,启动矩形波高压/高频脉冲交流电源,调节电场参数至给定值;稳定运行1~2 min后,在矩形静电聚结器的进口、出口连续取样,使用英国马尔文公司的M astersizer2000粒度仪测量进口、出口乳化液中分散相水颗粒的体积平均粒径(VMD),分析在不同电场参数下水颗粒的聚结效果。

实验过程中的温度为25℃,脉冲频率f的调节范围为200~1 600 Hz,脉宽比δ的调节范围为10%~80%,电压幅值U的调节范围为0~8 000 V。根据实际运行条件,将测量或计算所得W/O型乳化液的相关物性参数和操作参数列于表2中。

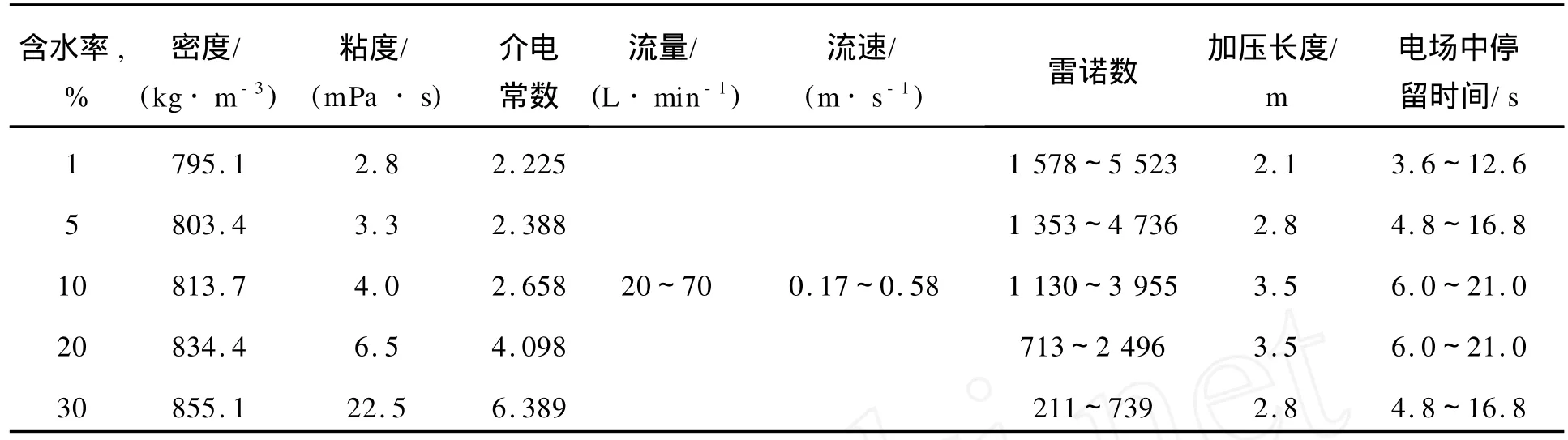

表2 W/O型乳化液的物性参数和操作参数Table 2 The physical parametersand operating parameters of water-in-oil emulsions

3 结果与讨论

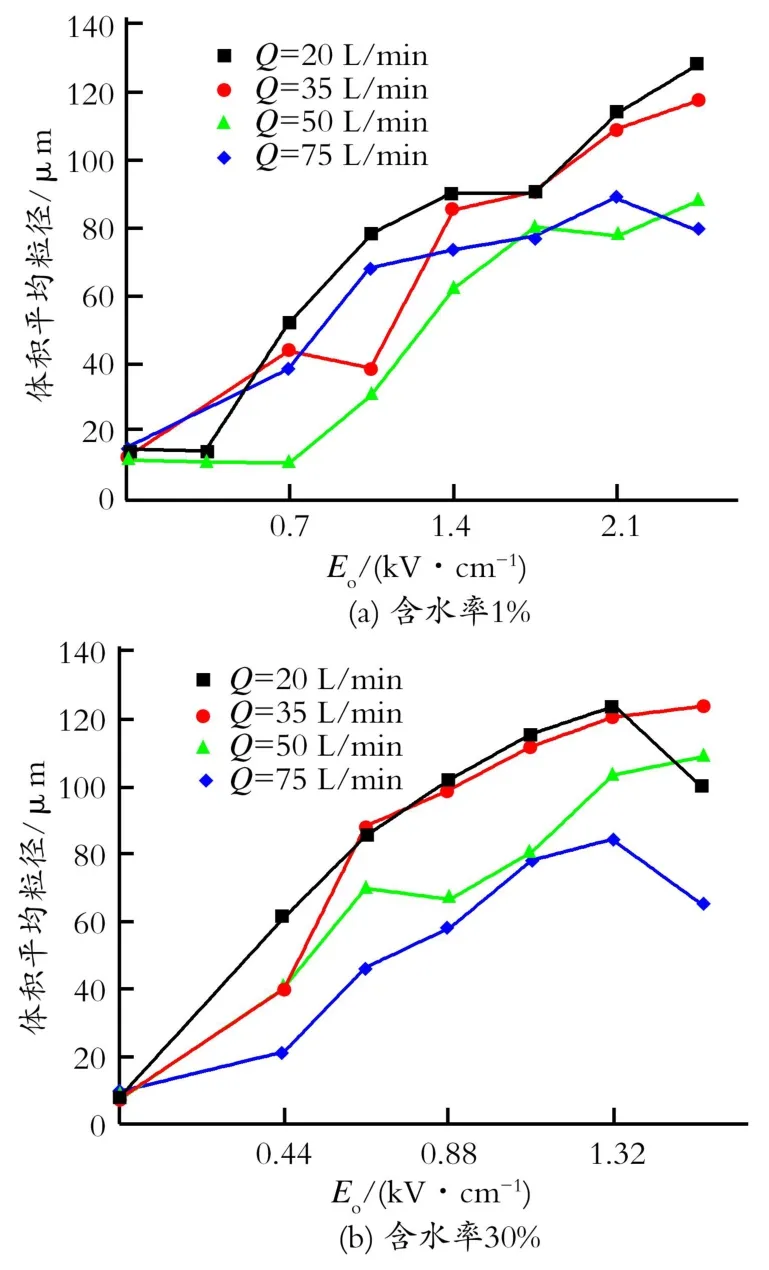

3.1 电场强度对水颗粒静电聚结的影响

图3为W/O型乳化液中分散相水颗粒体积平均粒径(Volume Mean Diameter,VMD)与电场强度的关系曲线,图3(a)的操作条件为含水率1%、f =1 400 Hz、δ=50%,电场强度为零时水颗粒的VMD即代表矩形流道入口处的初始粒径,在各流量下入口处水颗粒的VMD波动很小,基本都在14 μm左右;图3(b)的操作条件为含水率30%、f=600 Hz、δ=50%,各流量下入口处水颗粒的VMD大约是8μm。从图3中可以看出,水颗粒的VMD随电场强度的增加而显著增大,例如含水率为1%、流量为20 L/min、初始粒径为14.482μm的W/O型乳化液,在0.7 kV/cm的电场强度作用下,VMD达到52.322μm,增长近4倍;而在2.45 kV/cm的电场强度作用下,VMD达到128.475μm,增长近9倍。这说明在电极板间施加电压后,在电场力的作用下, W/O型乳化液中分散相小水颗粒相互碰撞聚结成较大水颗粒,致使出口处的VMD显著增大。从图3中还可以看出,水颗粒的VMD与电场强度基本呈线性增长趋势,且含水率越大这种趋势越明显,这是因为随着含水率的升高,水颗粒间距减小,在电场力作用下发生碰撞聚结的机率增大。

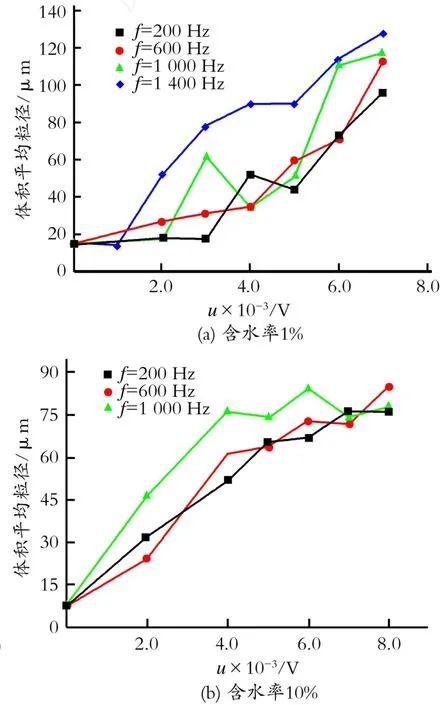

3.2 脉冲频率对水颗粒静电聚结的影响

图4为W/O型乳化液中分散相水颗粒体积平均粒径(VMD)与脉冲频率的关系曲线,图4(a)的操作条件为含水率1%、Q=20 L/min、δ=50%,入口处水颗粒的VMD为14.482μm;图4(b)的操作条件为含水率10%、Q=40 L/min、δ=60%,入口处水颗粒的VMD为7.314μm。从图4中可以看出,在高频电场(脉冲频率超过1 k Hz)下,被极化的水颗粒随着电场的变化发生转动和重新极化,加剧了水颗粒的碰撞和聚集,对油水界面薄膜形成强烈冲击,水颗粒的体积平均粒径明显增加[14]。例如,向含水率为10%的W/O型乳化液施加2 kV电压,频率为500、1 000 Hz时水颗粒的VMD相应增加到31.838 μm和24.236μm,分别增长4倍和3倍左右;频率为1 500 Hz时,水颗粒的VMD增加到46.268μm,增长6倍。这说明脉冲频率越大,外加电场的振荡频率与乳化液中分散相水颗粒的固有振荡频率越接近,水颗粒振荡幅度越大,水颗粒间距离相对缩短,使水颗粒间聚结力变大,水颗粒处于不稳定状态。实验中未发现脉冲频率过高致使部分水颗粒来不及转向极化而未能形成偶极子的现象,表明实验所用脉冲频率均在有效聚结范围之内。但脉冲频率越大,消耗的功率越大,因此需要基于对水颗粒聚结效果和能耗的双重考虑,合理选择脉冲频率。

Fig.3 The relationship between VMD of dropletsand electric field intensity with different water-in-oil emulsions图3 不同W/O型乳化液中水颗粒的VMD与电场强度的关系曲线

Fig.4 The relationship between VMD of dropletsand pulsed frequency with different water-in-oil emulsions图4 不同W/O型乳化液中水颗粒的VMD与脉冲频率的关系曲线

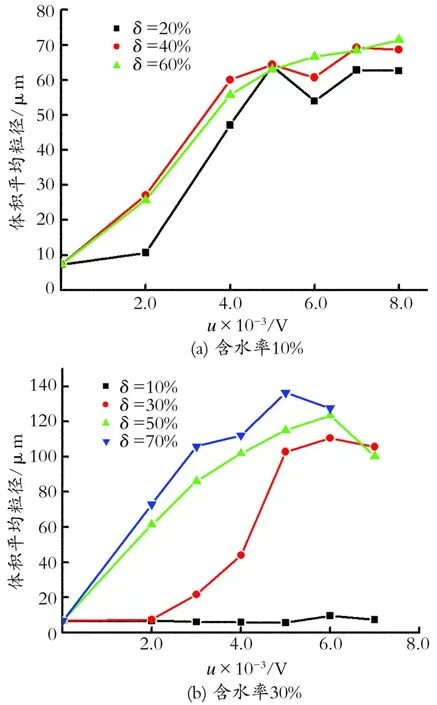

3.3 脉宽比对水颗粒静电聚结的影响

图5为W/O型乳化液中分散相水颗粒体积平均粒径(VMD)与脉宽比的关系曲线,图5(a)的操作条件为含水率10%、Q=60 L/min、f=1 000 Hz,入口处水颗粒的VMD是7.358μm;图5(b)的操作条件为含水率30%、Q=20 L/m in、f=1 400 Hz,入口处水颗粒的VMD是6.520μm。从图5中可以看出,含水率为10%时,脉宽比对水颗粒的VMD影响较小,如在施加6 kV电压时,脉宽比为20%、40%、60%时,水颗粒的VMD分别增长7倍、8倍和9倍;而含水率为30%,在相同条件下,水颗粒的VMD随脉宽比的增加而增大,但当电压升高到5 kV后时,这种变化趋势不是很明显。

从图5(b)中还可以看出,脉宽比为10%时,水颗粒体积平均粒径基本上不随电压变化而变化,这是因为脉宽比太小,单个脉冲持续时间太短,W/O型乳化液中的分散相水颗粒没有足够的时间吸收电场中的能量,水颗粒不易发生聚结。实验中未发现脉宽比太大导致的电分散和电击穿现象。对于不同的乳化液而言,最适合的脉宽比不尽相同,故可针对不同的乳化液筛选出最适合的电场。

Fig.5 The relationship between VMD of dropletsand pulse width ratio with different water-in-oil emulsions图5 不同W/O型乳化液中水颗粒的VMD与脉宽比的关系曲线

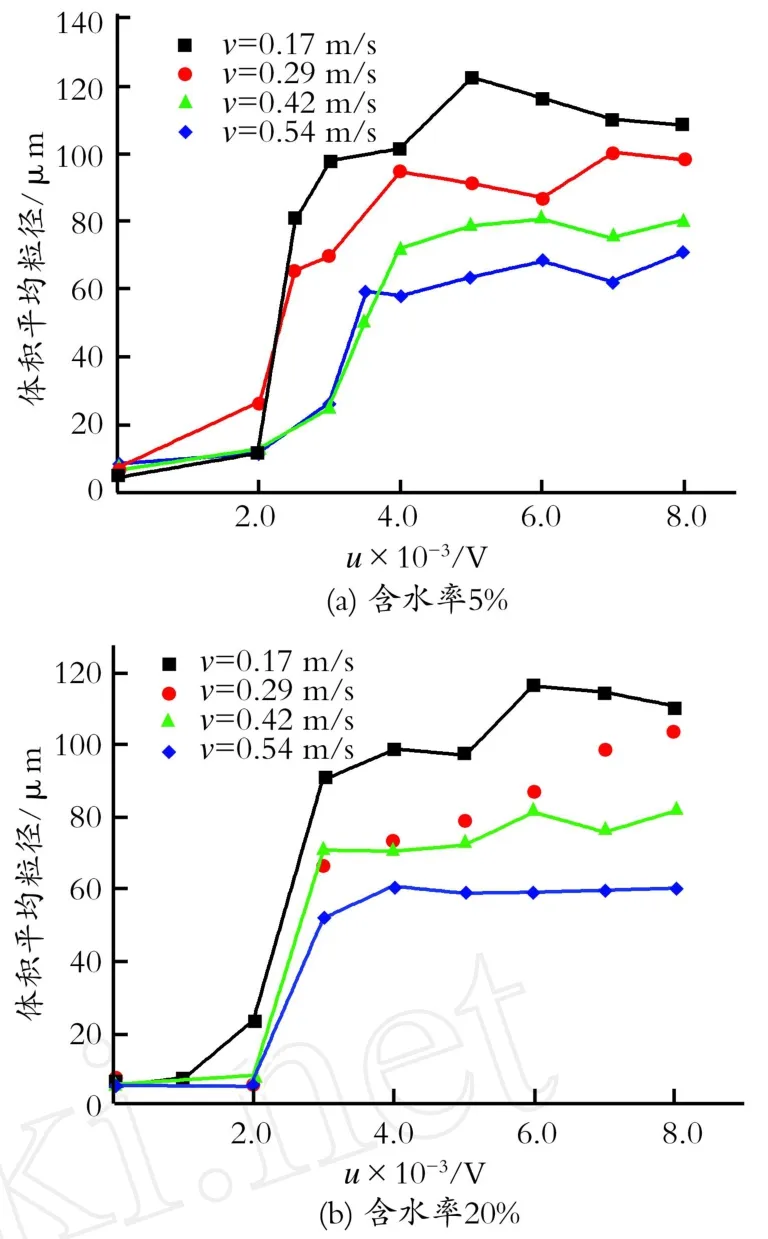

3.4 流动速度对水颗粒静电聚结的影响

图6为W/O型乳化液中分散相水颗粒体积平均粒径(VMD)与流动速度的关系曲线,图6(a)的操作条件为含水率5%、f=1 000 Hz、δ=40%;图6 (b)的操作条件为含水率20%、f=1 500 Hz、δ= 40%。从测得的数据可以看出,含水率为20%时,在各流量下入口处水颗粒的VMD波动很小,基本都在7μm左右;而含水率为5%时,入口处水颗粒的VMD在5~8μm,出现的增长是由于湍流增加了水颗粒的碰撞聚结机率。从图6中可以看出,在施加相同电压下,不同含水率W/O型乳化液中分散相水颗粒VMD随流动速度的增加而减小,这是因为流动速度增加使得乳化液在电场中停留时间缩短,电场力作用减弱,水颗粒聚结不充分。例如含水率为5%的W/O型乳化液,在施加5 kV电压时,当流动速度为0.17 m/s(Q=20 L/min)时,乳化液在电场中停留16.8 s,水颗粒的VMD从5.089μm增加到122.572μm,增长24倍;而当流动速度为0.54 m/s(Q=65 L/min)时,乳化液在电场中停留5.2 s,水颗粒的VMD从8.084μm增加到63.351μm,仅增长8倍。由此可见,在施加电压后,流动速度对分散相水颗粒的碰撞聚结产生明显影响。但流动速度太低会降低乳化液的处理效率,如上述操作条件(v =0.17 m/s)在使水颗粒VMD明显增加的同时,处理量相应降低2/3,因此需要综合考虑聚结效果和处理效率,选择较为合理的流动速度。

Fig.6 The relationship between VMD of dropletsand flow velocity with different water-in-oil emulsions图6 不同W/O型乳化液中水颗粒的VMD与流动速度的关系曲线

[1] 陈家庆,初庆东,张宝生,等.原油脱水用紧凑型静电预聚结技术(二)[J].石油机械,2009,37(5):77-82.

[2] U rdahl O,William s T J,Bailey A G,et al.Electrostatic destabilization of water-in-oil emulsions under conditionsof turbulent flow[J].Trans.I.chem.eng.,1996,74,Part A:158-164.

[3] Harpur IG,Wayth N J,Bailey A G,et al.Destabilisation of water-in-oil emulsions under the influence of an A.C. electric field:experimental assessment of perfo rmance[J].Journal of electrostatics,1997,40-41:135-140.

[4] 张黎明,何利民,马华伟,等.绝缘紧凑型电破乳器中液滴聚结特性研究[J].中国石油大学学报:自然科学版,2007, 31(6):82-86.

[5] U rdahl O,No rdstad K,Berry P,et al.The development of a new compact electrostatic coalescer concep t[C].SPE 48990,p resentation at the 1998 SPE annual technical conference and exhibition held in New O rleans,Louisiana,1998.

[6] 马华伟,何利民,张黎明,等.油包水乳化物在交流电场中流动时的聚结特性[J].油气储运,2007,26(10):35-38, 61.

[7] 徐培瑜,彭建萍.电脱过程电能损耗及金属电极板绝缘改造[J].油气田地面工程,2000,19(7):30-31.

[8] Lee C M,Sams GW,Wagner J P.Power consump tionmeasurements for ac and pulsed dc fo r electrostatic coalescenceof water-in-oil emulsions[J].Journal of electrostatics,2001,53(1):1-24.

[9] 黄正华.油水混合介质相对介电常数的研究[J].油气田地面工程,2000,19(2):8-9,16.

[10] Chiesa M,Melheim J A,Pedersen A,et al.Forces acting on water drop lets falling in oil under the influence of an electric field-numerical versusexperimental observations[J].European journalof mechanicsB/fluids,2005(24):717 -732.

[11] Pedersen A,Ildstad E,Nysveen A.Forces and movement of water drop lets in oil caused by app lied electric field[C]. Presentation at the 2004 annual report conference on electrical insulation and dielectric phenomena,2004.

[12] A tten P.Electrocoalescence of water drop lets in an insulating liquid[J].Journal of electrostatics,1993(30):259-270. [13] Waterman L C.Electrical coalescers[J].Chemical engineering p rogress,1965,61(10):51-57.

[14] 肖蕴,赵军凯,许涛,等.原油电脱水器技术进展[J].石油化工设备,2009,38(6):49-53.(Ed.:YYL,Z)

Research on the Electrostatic Coalescing Demulsification of Water-in-Oil Emulsions in Rectangular Flow Channel

D ING Yi,CHEN Jia-qing,SHANG Chao,ZHANGBao-sheng

(School of M echanical Engineering in Beijing Institute of Petrochem ical Technology,Beijing 102617,P.R.China)

30 January 2010;revised 23 M arch 2010;accepted 24 A pril 2010

The study of de-emulsification mechanism fo r water-in-oil emulsions by electrostatic coalescence in rectangular flow channel was the basis and p rerequisite of developing vessel internal electrostatic coalescer.The influence facto rs of electric field intensity w ith insulating coating in rectangular flow channel and coalescence mechanism of dispersed drop lets under homogeneous alternating current electric field were analyzed.Then the continuous-flow electro-coalescence experimental apparatus w ith rectangular flow channel was designed.Based on this apparatus,the effects of electric field intensity,pulsed f requency,pulse w idth ratio,flow velocity to the electrostatic coalescing characteristics of dispersed droplets were studied by app lying rectangular-wave high-voltag and high-f requency pulsed alternating current w ith water-in-oil emulsions.The experimental results show that electric field intensity and flow velocity p lay an important role in electrostatic coalescing p rocess of dispersed drop lets,and have an op timal operating condition.

Water-in-oil emulsions;Electrostatic demulsification;High-voltage&high frequency alternating current power;Electric field parameters;Flow conditions

.Tel.:+86-10-81292134;fax:+86-10-81292134;e-mail:dingyi@bip t.edu.cn

TE624.1

A

10.3696/j.issn.1006-396X.2010.03.003

1006-396X(2010)03-0011-06

2010-01-30

丁艺(1984-),男,山东威海市,硕士研究生。

2007年度国家863计划专题课题(2007AA 06Z-225);北京市属高等学校人才强教计划资助项目(PHR200906214);2008年度教育部留学回国人员科研启动基金资助项目。